2021年,是云棲大會的第13年。本屆杭州·云棲大會以“前沿·探索·想象力”為主題,于10月19日至22日在杭州云棲小鎮舉辦。重歸線下,今年的這場科技盛宴是一場群星閃耀的科技論壇,上千名科學家、知名教授、技術大牛解密前沿科技,數百名行業實踐者完整地呈現AI、大數據、云計算等技術如何改變社會治理、工業生產等。

數之聯聯合創始人方育柯受邀出席云棲大會,并作了“數之聯·讓工業質檢更智能”的主題分享,共同探討數智工廠的實踐。

一、什么是制造業痛點

縱觀整個制造環節,我們可以分為5個大步驟,供應商(S)—來料(I)—制造過程(P)—出貨(O)—客戶(C),每一個步驟中都有對應的關鍵環節,比如合格率、質量檢測、良率優化等。以前,我們用人的方式去管控各個環節,可最終發現在整個制造過程中只知道完工入庫的數量,而具體的執行過程是否異常,哪些工序出現過停工待料,工序之間如何交接,質量檢測數據是否正常,這些過程基本屬于黑洞。不能及時得到數據,只能后續通過統計才知道,存在滯后性和不及時性。

二、實現智造之路

舉個簡單例子。提到制造業,人們都會想如何把東西生產出來,這個過程自動化程度已經非常高。但生產出來后,有一個必不可少的環節是什么?一定要做產品的質量檢測(不管物理的、化學的還是外觀檢測的方式)。比如,手機生產完之后要檢測表面有沒有劃痕、有沒有缺陷——這往往是人力參與最多的環節。

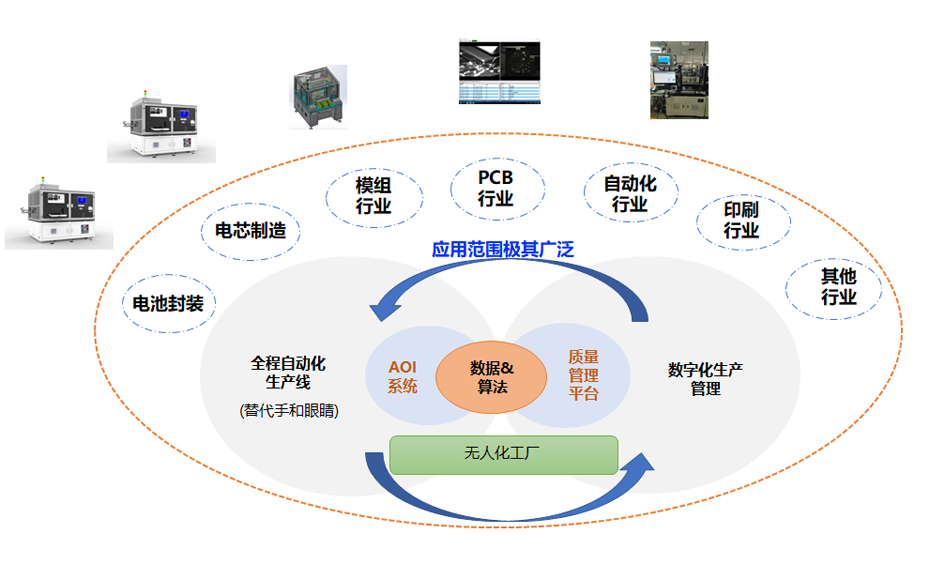

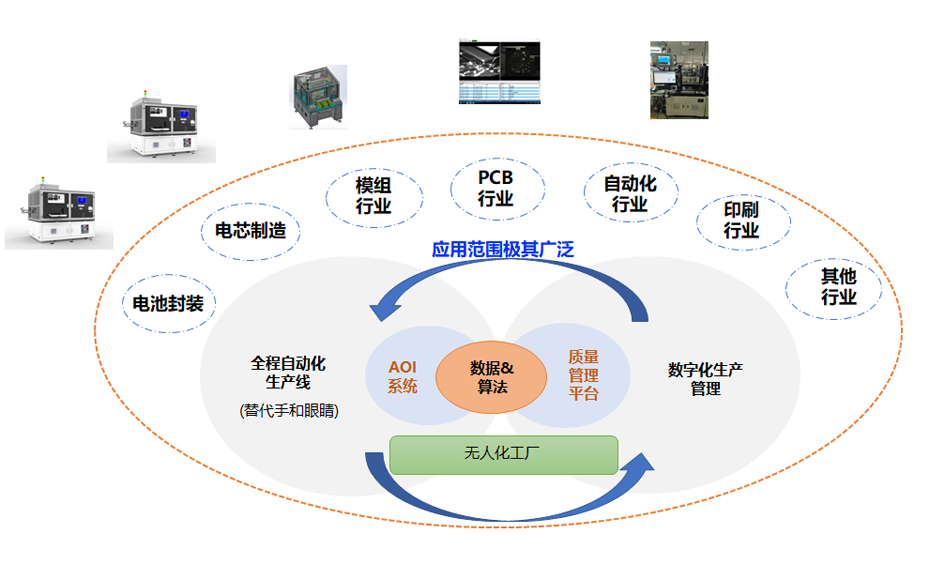

數之聯基于此,融合大數據及人工智能,面向“智慧品質”和“智能設備”提供了實現智能制造工業質檢的核心能力,橫縱向、端到端覆蓋生產流程質量管控的關鍵業務場景,使工業企業的生產過程具備深度數據感知、智能分析自決策和智慧決策自執行的能力。

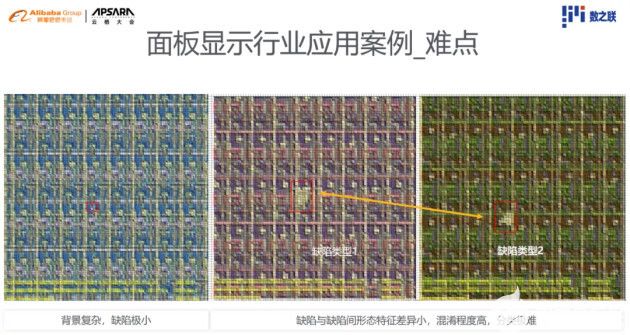

從下圖中可以看出,圖片不是背景復雜、缺陷極小,就是缺陷之間差異小。目前AOI、點燈機等機臺檢測大多只拍攝照片,不能判別缺陷類別,需要產線作業員依據經驗在人工判圖系統或以查看本地圖片的形式判別缺陷類型。

整個判片過程會消耗大量人力,給工廠運營帶來巨大壓力;同時人工判定缺陷類別效率低,異常無法及時反饋,可修復產品無法及時得到修復,從而導致良率損失及維修機臺產能損失;并且人員間差異、狀態、熟練程度不同,易造成誤檢和漏檢,影響生產效益。

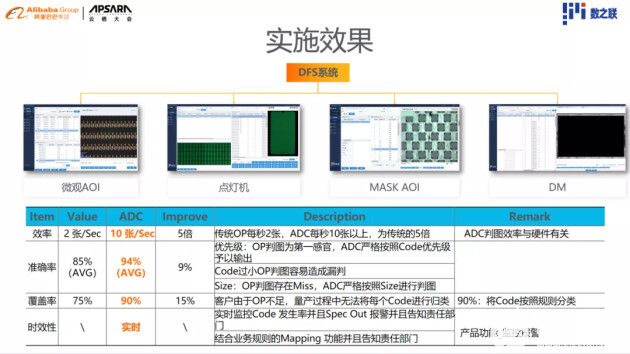

ADC項目的核心目的是讓AI完成缺陷的檢測與分類,實現人力替代并加速異常反饋及處理。FPD領域龍頭企業某T社Array/OLED工藝會帶來種類繁多的缺陷,缺陷由AOI檢出后會有數十位OP進行分類,每日判圖量數十萬。在上了數之聯ADC后,質檢效率提升5倍,準確率提升9%、覆蓋率大幅提升15%。

找出了缺陷并對缺陷進行了分類處理,對于制造型企業也是不夠的。良率決定了生產成本也間接影響工廠的產能,良率如果和其他廠商相差1%,就無法在市場上競爭。半導體生產工藝復雜,涉及數百道工序,上萬個參數,生產過程數據量大,不良分析流程復雜。而數之聯YMES結合技術和對行業的理解,對工業生產中的產品品質與履歷數據、檢測數據、機臺參數等數據挖掘和分析,能迅速幫助工廠定位生產異常,節省定位時間50%以上,且能進一步提出輔助建議,完善追溯機制,極大減少產能損失。

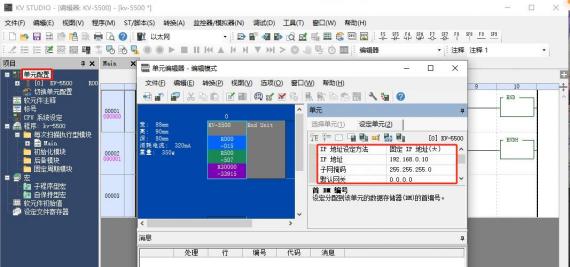

此外,數之聯與硬件廠商合作,對硬件進行賦能,市場反響不錯,在質檢領域實現了軟硬一體。通過AOI進行圖像采集,不同于傳統機器視覺,數之聯AOI借助深度學習,可以自動從圖片中提取缺陷特征,有效解決傳統算法無法提取關鍵缺陷特征的問題。

三、繼續讓AI在工業落地

“俠之大者,為國為民”,數之聯是一家充滿家國情懷的公司。在中國受到國外卡脖子技術威脅以及「智能制造 2025」以及新基建利好政策影響,我們投身進工業,努力破除關鍵技術壁壘。現在,我們擁有工業細分行業最大的AI算法庫,最全的預訓練模型,能兼顧推理速度+效果。最后,我們將繼續立足優勢,推動工業AI落地千萬工廠,讓技術成為財富,讓創新變成產能,用智造為企業、產業賦能。

編輯:fqj

-

云計算

+關注

關注

39文章

7808瀏覽量

137412 -

AI

+關注

關注

87文章

30896瀏覽量

269108 -

大數據

+關注

關注

64文章

8889瀏覽量

137444

發布評論請先 登錄

相關推薦

商湯科技亮相全國工商聯人工智能委員會成立大會

中科馭數亮相2024中國5G+工業互聯網大會

柯耐特研發同軸連接器,深化智能化工業布局

聯想集團攜全棧AI解決方案亮相2024年云棲大會

北京君正低功耗MCU芯片應用在柯氏音法電子血壓計

報名開啟!深圳(國際)通用人工智能大會將啟幕,國內外大咖齊聚話AI

移柯通信為智慧城市為新基建打下良好基礎

現場速遞|橋田智能榮獲柯馬“最具競爭力供應商”獎項

物聯卡如何助力農業物聯網,讓農業生產更智能!

AI智能質檢系統供應商 工業AI智能檢測設備代理找上海尤勁恩

工業AI質檢智能系統供應商 AI智能檢測設備廠家找上海尤勁恩

云棲大會|數之聯方育柯:讓工業質檢更智能

云棲大會|數之聯方育柯:讓工業質檢更智能

評論