許多國家和地區正在頒布立法以增加電動汽車(EV)的數量,目標是逐步淘汰或最終禁止使用汽油和柴油汽車。雖然早期嘗鮮者可能出于環保效益而購車,但市場上仍有相當一部分人還關注電動汽車的續航里程限制和充電時間。

汽車行業正面臨著不斷提供能吸引更多受眾的創新解決方案的挑戰,而這正推動著提高電池電壓的發展趨勢。當前,道路上的大多數乘用電動汽車都采用400V電池。電動巴士和電動卡車是600V級別的車輛,乘用車正開始采用800V電池。

相較于現有的400V系統,800V系統的推出是一大進步,并且其推出速度比許多人預期的要快。800V系統有何優勢?它們如何幫助解決一些對消費者構成障礙并減緩電動汽車推廣的問題?

800V電池如何影響車輛設計?

無刷直流電機的核心元件是產生直流磁場的轉子(通常是永磁體或直流電樞繞組)和包含銅繞組的定子(交流電流從中通過)。運動依賴于轉子磁場與由定子繞組中時間控制的電流產生的旋轉磁場的相互作用。在給定的輸入功率下,隨著電機工作電壓的增加,輸入RMS電流減小,定子繞組銅損耗也隨之減小。使用800V電源與400V電源相比,損耗通常會減少4倍。這就提供了減小銅繞組線徑的機會,既減小總體積,又提高包裝效率,使電機更小。800V系統具有同樣較低的電流要求,不僅能降低電機銅損耗,還能降低整個系統接線器的損耗,從而帶來重量、空間和成本的節省。

800V系統通常也從硅基IGBT轉向碳化硅(SiC) MOSFET。SiC器件可提供更高的開關速度,因此開關損耗更低。這有助于提高工作頻率,由于諧波電流減小,進一步降低電機損耗。

更輕的重量可提高操控性和加速性,這在高端跑車市場很有價值。加上損耗降低,可以增加與電池直接相關的續航里程,從而降低車輛相關成本。騰出的空間可用來增加電池組的尺寸,以增加續航里程,或者可以分配給增加的乘客艙空間。想要更大的后備箱嗎?較小的電機對此也有幫助。值得注意的是,更大的電池組也會增加充電時間,但800V能發揮充電優勢。

重量、體積和損耗的減小為車輛設計人員提供了選擇機會,可以根據特定細分市場在成本、性能和續航里程之間進行平衡。成本的降低使解決方案更容易被中端消費市場所接受,而不僅僅是高性能車輛。

在考慮轉向電動汽車時,續航里程是關鍵決定因素之一。對一些人來說,這是一個方便性問題,希望使長途旅行更容易。對于商用車而言,增加續航里程意味著更高效的配送路線、更多的上路時間、更少的車輛覆蓋相同區域以及更低的運營成本。

800V系統可縮短充電時間

充電時間對消費者和商用車來說都是一個挑戰。對于城市司機和通勤者來說,在家過夜充電通常就足夠了。然而,當計劃一次長途旅行時,特別是當路程超出了車輛的續航里程時,還需要規劃一條能在適當時間提供充電站的路線。雖然充電樁通常放置在附近的便利設施中,但仍可能需要排隊等待,這是難以接受的。對于商用車來說,問題就更復雜了,因為返回站點充電,或者讓車輛在現場充電時閑置90分鐘,會降低生產力并直接影響企業的利潤。

800V系統架構如何幫助破解難題?正如我們之前提到的,在相同功率下,將電壓加倍會將電流減半。在充電過程中,散熱對充電電纜以及汽車充電機入口和內部布線都是一個限制。從400V升級到800V,可以在相同損耗的情況下將充電速率提高一倍。這有幾個方面的好處。第一個好處非常簡單,那就是減少充電時間。如果充電功率增加一倍,則充電時間將減少一半,但實際上改善幅度較小。不那么明顯的好處是,充電站利用率的提高。如果充電車輛的停留時間減半,則可以使用給定充電機的車輛數量會增加一倍。

保時捷和起亞已推出新款全電動汽車,其續航里程開始接近汽油車的中位數,而且充電時間更接近于在加油站加油時快速停車取貨的用時。最新部署的一系列充電站的最大額定功率為400kW,對于800V架構來說綽綽有余。

保時捷的全電動跑車Taycan的續航里程為420公里(260英里)。它采用800V電池架構,在300A (240kW)的快速充電站上僅需22.5分鐘即可將電量從5%充電至80%。它仍然能夠使用400V充電站,這需要大約90分鐘。起亞已宣布推出EV6 800V架構汽車,該車在18分鐘內從10%充電至80%,最大功率為239kW,增程版可行駛480公里(300英里)。

快速充電時間對商用車輛至關重要,因為商用車輛可以通過快速充電來延長工作時間,并將返回站點進行完全充電的時間推遲到晚上。重要的是,這些更快的充電時間也符合許多地區規定的30至40分鐘的休息時間。

800V架構的采用速度快于預期

汽車市場采用800V架構的速度比最初預期的要快。保時捷一路領先,但不只是跑車 - 起亞和幾家中國制造商現在提供800V汽車。正如汽車市場的典型情況一樣,創新始于高端汽車,隨著技術變得更加經濟實惠,慢慢地進入大眾市場。800V系統帶來的好處包括節約成本,中端消費市場可以比最初想象的更快地利用這些成本。

隨著汽車市場采用800V架構,我們無疑將看到各公司進一步推動更高電壓系統的優勢。這些優勢不斷擴大,因此900V及更高電壓可以進一步增加這些優勢,甚至更多地推動續航里程、重量和充電時間的改進。基礎設施將需要跟上步伐;新的400kW充電站已經在促成這一方向。

800V系統中電源解決方案的設計要點

電動汽車中的高壓連接子系統通常需要一個高壓到低壓的電源。提高到800V需要更高的隔離度和電壓額定值。

電動汽車電池組由許多以串聯/并聯組合方式連接的單體電池構成。每個單體電池的工作電壓范圍為3.1V至4.2V。對于標稱800V系統,大約有198個串聯電池,總電池組電壓為610V至835V。由于再生制動期間電壓升高的影響,通常會增加20V至30V的電壓,使最大電壓達到865V。電源內部開關的額定值必須明顯高于該電壓。對于反激式變換器,必須額外增加150V至200V的電壓,使開關應力達到1065V。應用通常的20%降額,可得到至少1.33kV的規格。

另一個重要的設計要點是需要低電壓啟動,通常為30V至40V。車輛安全系統需要首先上電,以確保在任何東西開始移動或可能發生故障之前,所有的控制電子裝置都能運作。設計一個工作電壓介于30V到》900V的電源可能具有挑戰性。

Power Integrations的創新高壓解決方案

Power Integrations (PI)發布了兩款新的符合AEC-Q100標準、額定耐壓1700V的IC,為其InnoSwitch?3-AQ產品系列再添新成員。這兩款新器件解決了800V系統所面臨的上述設計挑戰,為汽車領域帶來一系列有價值的功能,并為未來設計提供了通向更高電壓的途徑。

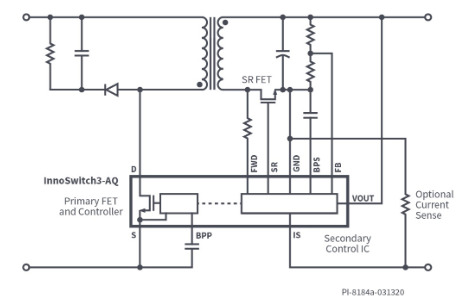

圖1:InnoSwitch3-AQ 1700V器件可實現簡單、加強絕緣的汽車電源

這款簡單的反激式變換器設計集成了碳化硅開關以及初級和次級控制器。InnoSwitch3-AQ IC使用FluxLink?進行隔離,可讓次級控制器成為主控制器。這種不尋常的架構意味著次級側決定何時進行初級開關操作,實現同步整流而沒有通常的缺點(例如,開關時間不正確),并能對所有故障做出響應。

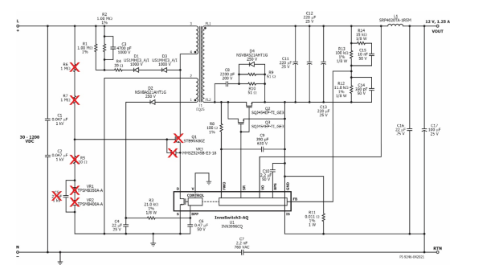

圖2:額定耐壓1700V的InnoSwitch3-AQ無需額外的外部元件

InnoSwitch3-AQ具有30V啟動電壓,這對于為汽車應用中的安全系統上電至關重要。分立解決方案需要在初級側添加額外的元件,才能實現30V啟動,這需要付出相當高的成本。連接到高壓母線的每個元件都必須針對多種故障模式進行測試,因此PI器件的高集成度優勢可以節省系統成本,最多可減少50%的測試用例。

減少元件數量對電動汽車來說至關重要。由于元件更少,因元件本身而導致的故障率隨之降低,而且焊點也更少,可靠性更高。電路板面積的節省更為顯著,因為這減輕了重量并提高了功率密度,可騰出更多的內部空間,這些都是電動汽車市場上的重要優勢。

InnoSwitch3-AQ IC的獨特架構使其可以位于安規隔離帶上,而這里是PCB上通常無法使用的空間。實際上,它可以放置在變壓器下方。這種設計不占用PCB空間,這對設計工程師來說意義重大。

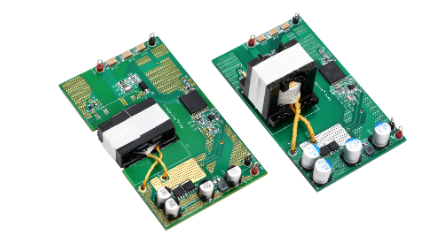

圖3:可擴展性允許相同的設計以微小的變化提供不同的功率水平

由于具有非常高的輸出控制精度,因此無需額外的DC-DC變換器來產生更多母線 - 器件本身可以提供。由于采用FluxLink架構且具有±2%的控制精度,只需要兩個開關周期就能從零負載達到滿載狀態,并將輸出功率從零增至最大值。這意味著輸出電容也小得多。由于效率超過90%,散熱量大幅減少,足以省去外部散熱片。這些特性可進一步縮減尺寸、空間和元件數量,以及其他更多好處。

空載功耗通常不是一個關鍵參數,但對于始終連接電池的電動汽車而言,車輛長時間停放后電池很容易耗盡電量。新的InnoSwitch3-AQ器件的空載功耗小于15mW,可確保乘客在機場返回他們的汽車時不會被擱淺在那里。

隨著新的50W和70W輸出功率器件的加入,Power Integrations的InnoSwitch3-AQ產品系列現在已更為豐富,可為電動汽車提供400V、600V、800V及更高母線電壓的設計方案。

圖4: 適用于400V、600V和800V系統的完整器件系列

-

PI

+關注

關注

12文章

217瀏覽量

112214 -

電壓

+關注

關注

45文章

5607瀏覽量

115776 -

DC-DC變換器

+關注

關注

6文章

85瀏覽量

15326

發布評論請先 登錄

相關推薦

中科創達亮相上汽集團新賽道技術創新高峰論壇

Power Integrations推出BridgeSwitch-2系列集成半橋(IHB)電機驅動器IC

Power Integrations推出BridgeSwitch-2 BLDC IC產品

Power Integrations推出BridgeSwitch-2 BLDC IC產品,增強電機驅動應用的性能水平

Power Integrations推出BridgeSwitch-2 BLDC IC產品增強電機驅動應用的性能

power Integrations推出InnoSwitch4-QR系列高頻準諧振反激式開關IC

Power Integrations推出SCALE-iFlex XLT系列門極驅動器

聯想連續三季度利潤創新高,銷售額創歷史新高

問界M5全國交付啟動,預計5月交付數據將創新高

Power Integrations收購Odyssey Semiconductor資產

Power Integrations收購GaN開發商Odyssey半導體資產

Power Integrations宣布收購Odyssey Semiconductor的資產

PI推出InnoMux-2系列多路輸出離線式電源IC解決方案

封神旗艦Find X7系列今日火爆開售,銷量再創新高

Power Integrations發布創新高壓解決方案系列

Power Integrations發布創新高壓解決方案系列

評論