2019年我國提出新能源替代傳統(tǒng)能源是大勢(shì)所趨,大力發(fā)展新能源是實(shí)現(xiàn)雙碳目標(biāo)的必經(jīng)之路。

2020年提出到2030年要實(shí)現(xiàn)碳達(dá)峰,2060年實(shí)現(xiàn)碳中和,實(shí)現(xiàn)雙碳目標(biāo),發(fā)展新能源已經(jīng)成為全球的共識(shí)。

隨著新能源汽車市場(chǎng)的大爆發(fā),特別是在“雙碳”戰(zhàn)略目標(biāo)的牽引下,動(dòng)力電池的市場(chǎng)規(guī)模正在以肉眼可見的速度擴(kuò)張。

據(jù)中汽協(xié)統(tǒng)計(jì)數(shù)據(jù):2021年,中國動(dòng)力鋰電池進(jìn)入爆發(fā)年,市場(chǎng)化提速明顯。我國新能源汽車銷量達(dá)352.1萬輛,同比增長157.6%,連續(xù)7年居世界首位。預(yù)計(jì)2-3年后,全球動(dòng)力電池出貨量達(dá)到1100GWh,意味著動(dòng)力電池市場(chǎng)將進(jìn)入TWh時(shí)代。

據(jù)不完全統(tǒng)計(jì),2021年鋰電擴(kuò)產(chǎn)投資額超6000億元。

市場(chǎng)的轟轟烈烈,不僅體現(xiàn)在新能源汽車行業(yè)的高速增長,更帶動(dòng)了整個(gè)鋰電產(chǎn)業(yè)鏈的增長,鋰電生產(chǎn)線的自動(dòng)化、智能化程度將直接決定鋰電企業(yè)的未來競(jìng)爭(zhēng)力,在鋰電的生產(chǎn)、質(zhì)檢、運(yùn)輸、應(yīng)用等眾多領(lǐng)域中,新的增長點(diǎn)開始出現(xiàn)——誰具備高端自動(dòng)化裝備生產(chǎn)能力,誰就將率先獲益。

但鋰離子電池的制作工藝復(fù)雜,涉及的工藝眾多,不同工序需要不同的機(jī)器視覺檢測(cè)系統(tǒng)。

來源:高工機(jī)器人

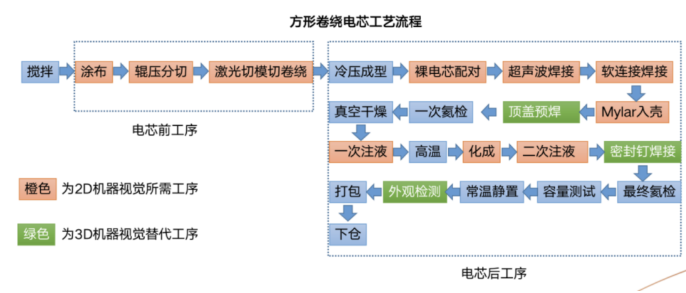

在電池的制作過程中,根據(jù)先后順序,可以分為前段、中段、后段三個(gè)環(huán)節(jié)。

前段是正負(fù)極生產(chǎn)的過程,包含攪拌、涂布、輥壓、分切、制片、模切等六道工序。

中段就是電池制作的過程,包含疊片/卷繞、入殼、焊接、干燥、注液等五道工序。

后段是檢測(cè)組裝的環(huán)節(jié),包含化成、分容檢測(cè)、Pack成組等三道工序。

如此復(fù)雜的生產(chǎn)工藝,讓鋰電池在生產(chǎn)過程中難免會(huì)遇到一些問題,影響生產(chǎn)質(zhì)量與效率。

如何快速對(duì)鋰電池的各段生產(chǎn)工序進(jìn)行層層的質(zhì)檢,成為了鋰電高效生產(chǎn)的關(guān)鍵環(huán)節(jié)。

對(duì)此,機(jī)器視覺以極高的檢測(cè)效率、檢測(cè)精度和超強(qiáng)穩(wěn)定性,改變了鋰電池的生產(chǎn)方式,已成為鋰電池生產(chǎn)裝配中的標(biāo)準(zhǔn)配置。

以鋰電池生產(chǎn)裝配階段為例,疊片工位的正負(fù)極片放置在隔離膜中的位置,對(duì)于電池的性能有較大影響,這種錯(cuò)位會(huì)減少極片的有效反應(yīng)面積,甚至?xí)斐呻姵貎?nèi)部短路。這主要是因?yàn)楦綦x膜在分隔正負(fù)極片后,膜兩端會(huì)長出極片 2mm~ 5mm,如果位置不合適,就會(huì)對(duì)下工序頂、側(cè)封環(huán)節(jié)精準(zhǔn)定位極片實(shí)際邊緣尺寸產(chǎn)生影響,只有定位準(zhǔn)確才能有效完成自動(dòng)封裝作業(yè)。

機(jī)器視覺可以有效取得極片實(shí)際邊緣,得到理想的極片輪廓的準(zhǔn)確圖像信息,再將圖像信息反饋給 PLC,控制后面的設(shè)備動(dòng)作。消除因?yàn)槎ㄎ徊粶?zhǔn)而給疊片封裝等環(huán)節(jié)造成安全風(fēng)險(xiǎn)。

目前,針對(duì)鋰電生產(chǎn)過程中的隔膜、涂布、輥壓、分切、模切、卷繞、疊片等工序,各大機(jī)器視覺供應(yīng)商也分別給到了尺寸檢測(cè)、對(duì)齊度檢測(cè)、外觀缺陷檢測(cè)、位置歸正和糾偏閉環(huán)控制等解決方案。

No.1

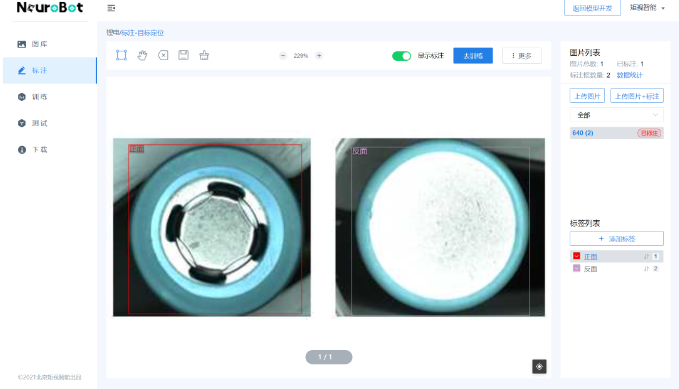

蹲封-蓋帽角度矯正

檢測(cè)要求:

檢測(cè)蓋帽,引導(dǎo)馬達(dá)旋轉(zhuǎn)的角度

檢測(cè)結(jié)果:

通過查找蓋帽上的特征點(diǎn)來確定蓋帽旋轉(zhuǎn)角度及方向,檢測(cè)精度約為0.04mm。

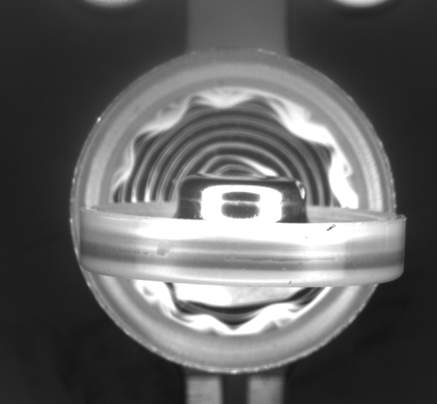

No.2底殼焊工位檢測(cè)

檢測(cè)要求:

①中心孔定位 ②中心孔檢測(cè) ③電池角度矯正 ④正極絕緣片檢測(cè)

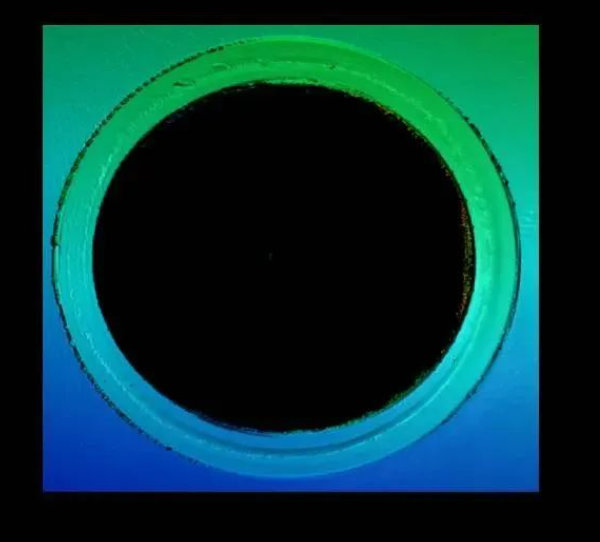

產(chǎn)品實(shí)測(cè)示意圖

檢測(cè)過程:

檢測(cè)結(jié)果:能穩(wěn)定檢測(cè)中心孔大小、糾正電池角度以及白色絕緣片的有無。

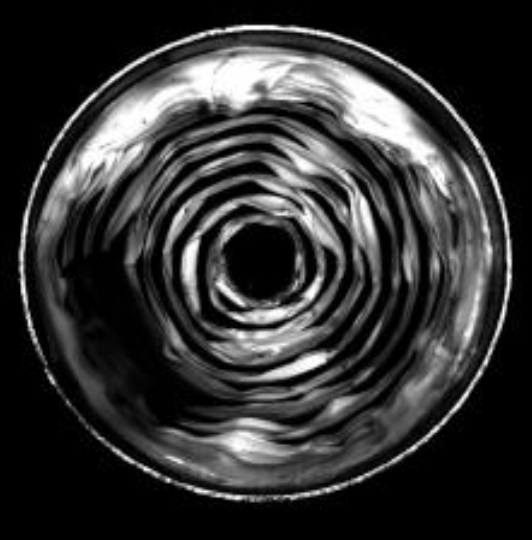

No.3電池端面檢測(cè)

檢測(cè)要求:

①電池正極端面套管質(zhì)量檢測(cè) ②電池負(fù)極端面套管質(zhì)量檢測(cè)

檢測(cè)過程:

檢測(cè)結(jié)果:

可以檢測(cè)正極有無墊片,套管上有無缺陷,電池端面有無凹坑、劃傷;檢測(cè)負(fù)極端面套管質(zhì)量以及電池端面上有無凹坑、劃傷等。

機(jī)器視覺的檢測(cè)系統(tǒng)克服人工檢測(cè)的缺點(diǎn),如電池檢測(cè)結(jié)果受檢測(cè)人員主觀意愿、情緒、視覺疲勞等人為因素的影響,從而使檢測(cè)結(jié)果標(biāo)準(zhǔn)、可量化,提高整個(gè)生產(chǎn)系統(tǒng)的自動(dòng)化程度。既節(jié)約了人力成本,也避免人為統(tǒng)計(jì)數(shù)據(jù)所帶來的錯(cuò)誤。

另外值得一提的是,隨著電芯、模組、PACK測(cè)量要求的提高及細(xì)化,被測(cè)物體條件愈發(fā)復(fù)雜,單攝像頭的2D機(jī)器視覺無法獲得物體的空間坐標(biāo)信息,因此不支持與形狀相關(guān)的測(cè)量,如:物體平面度、表面角度、體積或者對(duì)相同顏色的物體之間特征進(jìn)行區(qū)分。

且2D視覺測(cè)量物體的對(duì)比度過于依賴光源和顏色/灰度變化,測(cè)量精度易受設(shè)備、光源、算法、檢測(cè)環(huán)境等因素影響。

對(duì)此,部分企業(yè)已引入3D機(jī)器視覺,以解決傳統(tǒng)2D視覺無法精準(zhǔn)檢測(cè)高度特征的缺陷。

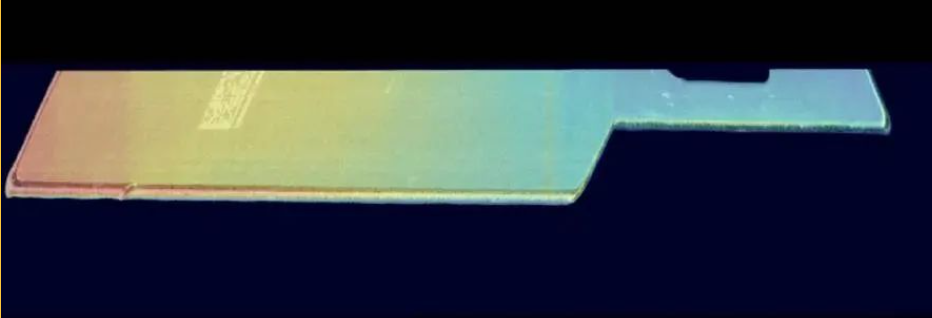

例如,方形鋁殼電池在組裝過程中,需要大量應(yīng)用到激光焊接工藝,其中頂蓋焊封口上的焊縫是方形鋁殼電池中尺寸最長、耗時(shí)最久的焊縫。

焊縫過程中受應(yīng)力、拘束力、剛性、化學(xué)成分等因素影響,可能產(chǎn)生各種各樣的缺陷,如爆點(diǎn)、斷焊、凸起、凹坑、焊偏等類型均會(huì)發(fā)生在頂蓋焊縫中。因此,采用高精度的3D視覺檢測(cè)是必不可少的重要環(huán)節(jié)。

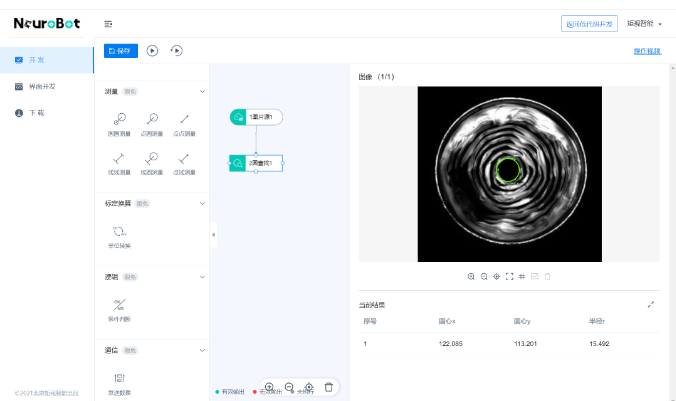

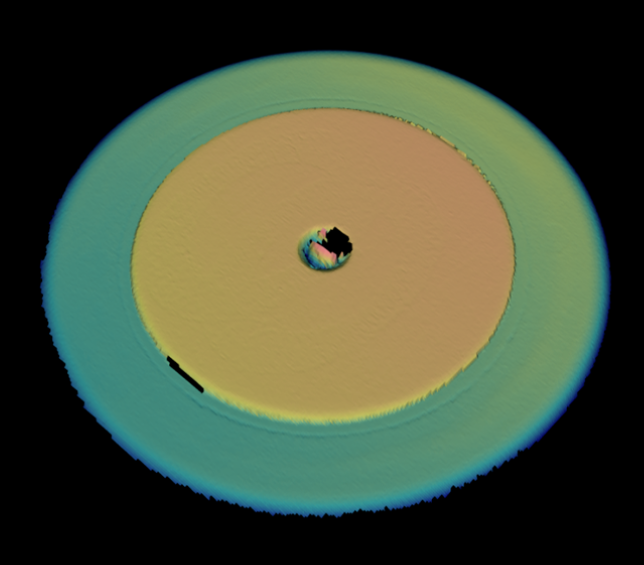

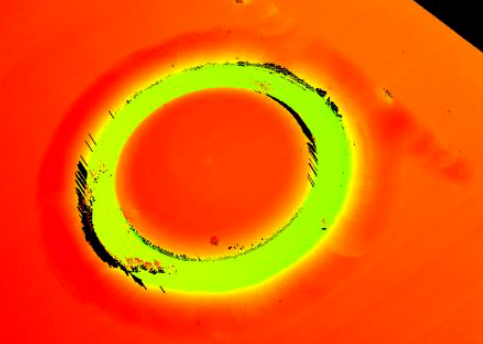

1. 電池蓋板極柱圓直徑、圓半徑、內(nèi)圓圓心距檢測(cè)

電池蓋板極柱3D熱力點(diǎn)云圖

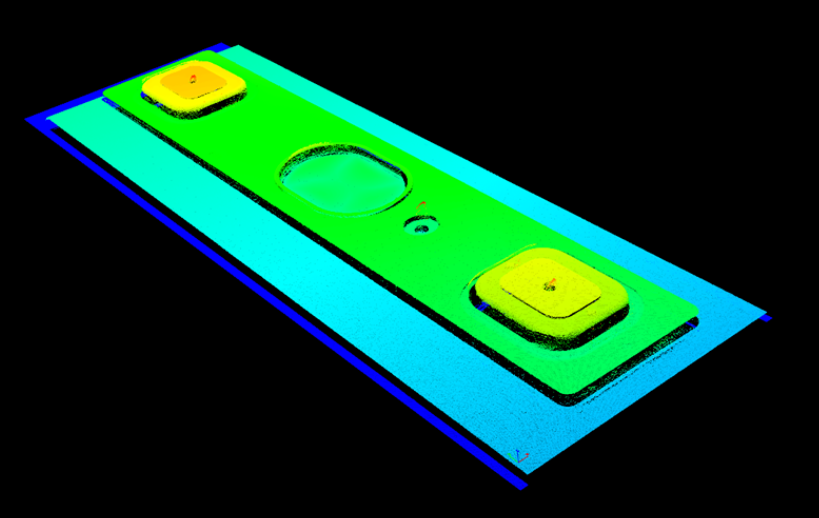

2. 電池蓋板正負(fù)極柱平面度及平行度檢測(cè)

電池蓋板正負(fù)極柱到底面的高度差檢測(cè)

電池蓋板3D熱力點(diǎn)云圖

3. 電池焊接質(zhì)量檢測(cè)

電池蓋板焊縫3D熱力點(diǎn)云圖

4. 電池極柱焊點(diǎn)孔洞檢測(cè)

電池極柱3D熱力點(diǎn)云圖

5. 電池密封釘焊后檢測(cè)

電池密封釘3D熱力點(diǎn)云圖

3D機(jī)器視覺測(cè)量方案也為鋰電池制造商帶來了更多選擇,預(yù)計(jì)未來幾年,3D視覺領(lǐng)域?qū)⒀永m(xù)高熱度。國內(nèi)外廠商之間的競(jìng)爭(zhēng)將更加直接,國產(chǎn)化進(jìn)程有望加速。

當(dāng)然,3D機(jī)器視覺的崛起并不意味著傳統(tǒng)機(jī)器視覺在鋰電池檢測(cè)的應(yīng)用中失去地位。相反,老牌機(jī)器視覺供應(yīng)商不斷推出更高精度、更高分辨率、更快響應(yīng)速度的2D解決方案。在鋰電膜面缺陷識(shí)別、極片材料的高清采集等應(yīng)用上,仍具有一定的性價(jià)比優(yōu)勢(shì)。

鋰電市場(chǎng)的爆發(fā)只是中國制造業(yè)發(fā)展中的一朵浪花。當(dāng)下一個(gè)行業(yè)崛起之時(shí),機(jī)器視覺又將以哪些新技術(shù)、新產(chǎn)品來突破應(yīng)用局限,推進(jìn)中國制造業(yè)智能化、數(shù)字化發(fā)展之路呢?

來源 | 《智能制造縱橫》10月刊、Smart Energy Expo

-

鋰電池

+關(guān)注

關(guān)注

260文章

8154瀏覽量

170933 -

機(jī)器視覺

+關(guān)注

關(guān)注

162文章

4396瀏覽量

120488 -

3D視覺

+關(guān)注

關(guān)注

4文章

435瀏覽量

27563

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

鋰電池充電器和鉛酸電池充電器怎么區(qū)分?有和不同?

鋰電池組裝設(shè)備:技術(shù)革新與市場(chǎng)需求

如何設(shè)計(jì)鋰電池相關(guān)電路避免鋰電池邊充邊放?

三元鋰電池行業(yè)發(fā)展趨勢(shì)

三元鋰電池與磷酸鐵鋰對(duì)比

為什么鋰電池需要BMS?

鋰電池CE認(rèn)證要準(zhǔn)備哪些資料?

鋰鐵電池和鋰電池的區(qū)別

精度±2°,鋰電池旋轉(zhuǎn)角度定位

磷酸鋰電池就是刀片電池嗎

鋰電池短路測(cè)試儀是什么?

鋰電企業(yè)業(yè)績(jī)放緩,儲(chǔ)能業(yè)務(wù)或成新增長點(diǎn)

鋰電池供電電路保護(hù)方案

智能傳感方案再升級(jí)!讓鋰電池卷繞機(jī)更精準(zhǔn)高效

機(jī)器視覺技術(shù)或成為鋰電池新的增長點(diǎn)

機(jī)器視覺技術(shù)或成為鋰電池新的增長點(diǎn)

評(píng)論