引言

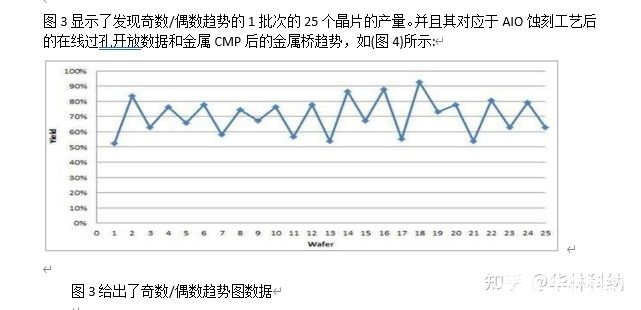

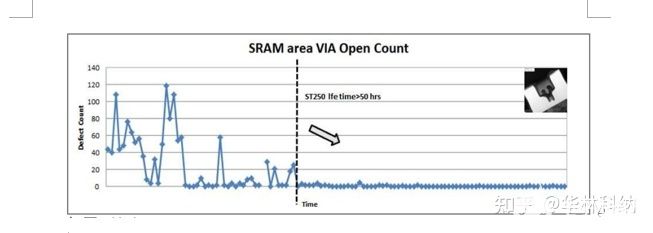

本研究針對12英寸晶圓廠近期技術開發過程中后端一體化(AIO)蝕刻工藝導致的圖案失效缺陷。AIO蝕刻直接限定了溝槽和通孔的形狀,然而,包括層間介電膜的沉積、金屬硬掩模和濕法清洗的那些先前的工藝步驟會影響AIO蝕刻性能,甚至導致圖案缺陷。研究表明,圖案失效缺陷的數量與ST250的壽命密切相關,ST 250用于在金屬硬蝕刻工藝后去除聚合物。實驗表明,延長ST250上升時間并增加一個洗滌器工藝步驟可以獲得與運行時間> 50小時的舊酸相當的缺陷性能。最終,增加了額外的洗滌器工藝來減少缺陷數量,并獲得了4%的生產線末端產量。

介紹

半導體芯片制造是一個復雜的過程,涉及一系列協調的精密操作。眾所周知,在這些操作的各個步驟中,半導體襯底的表面會被一層由微粒、有機材料、金屬雜質和天然氧化物組成的殘留物所污染。

在后端金屬硬掩模(HM)蝕刻工藝和后端金屬硬掩模蝕刻溝槽的側面期間,羽流將蝕刻材料噴淋到晶片表面上。然后,這種材料可以與晶片上的其他污染物相互作用,形成金屬污染膜,隨后進行濕法清洗操作,用一種含有水和稀釋氫氟酸的清洗劑去除殘留物。但事實上存在副作用,在金屬硬掩模(HM)蝕刻后,當表面暴露于ST250濕法清洗的酸中時,薄膜材料性質會發生變化,這在金屬HM的當前步驟中無法通過檢查工具進行測量。在隨后的AIO蝕

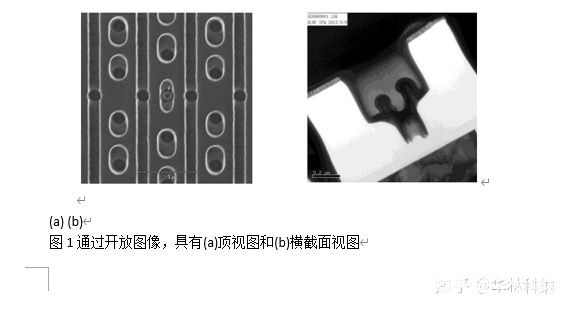

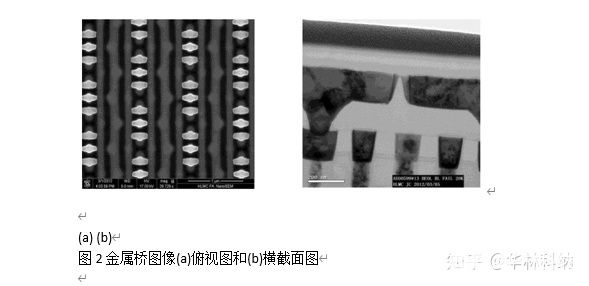

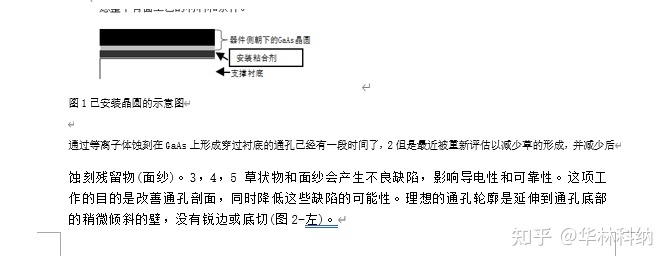

但是,這會導致刻工藝中部分蝕刻通孔(圖1)。此外,更糟糕的情況是,當缺陷位于金屬線邊緣時,會發生金屬橋接(圖2),這將導致線端成品率嚴重下降。

缺陷解決方案和優化結果

控制ST250的壽命應該是保持低缺陷水平的一個選擇

和穩定的產量結果,因為當ST250的壽命大于50小時時,存在良好的通孔打開趨勢,如圖9所示:

結論:

在12英寸晶圓代工廠中,由后端一體式(AIO)蝕刻工藝產生的圖案失效缺陷是一種常見的缺陷,會導致產量損失。實驗結果表明,這些缺陷與ST250的壽命有很強的相關性,可以用來清洗聚合物后HM刻蝕工藝。新鮮化學品產生高缺陷數,而舊酸得到低缺陷數或甚至零缺陷數。

延長ST250沖洗時間和增加洗滌器工藝步驟可以改變薄膜表面狀況,從而減少缺陷數,生產線末端產量提高4%,而不會出現晶片中心倉失效。

審核編輯:符乾江

-

半導體

+關注

關注

334文章

27367瀏覽量

218774 -

蝕刻

+關注

關注

9文章

414瀏覽量

15388

發布評論請先 登錄

相關推薦

一體式儀器早晚會被淘汰,分體式儀器將取而代之

熔壓一體式銅編織帶軟連接采用什么工藝成型的?

詳談PCB的蝕刻工藝

PCB外層電路的蝕刻工藝

電磁流量計一體式和分體式的區別

濕法蝕刻工藝

一體式步進電機調試經驗 相關資料分享

PCB蝕刻工藝原理_pcb蝕刻工藝流程詳解

一種穿過襯底的通孔蝕刻工藝

通過一體式蝕刻工藝來減少通孔的缺陷

通過一體式蝕刻工藝來減少通孔的缺陷

評論