引言

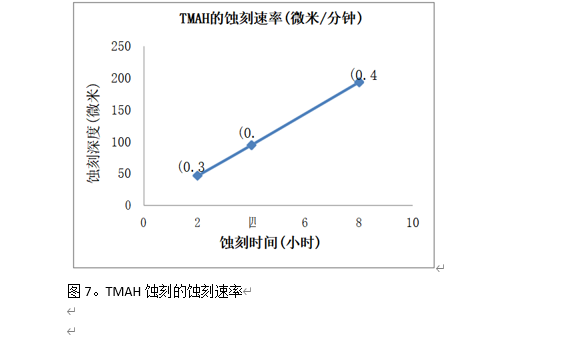

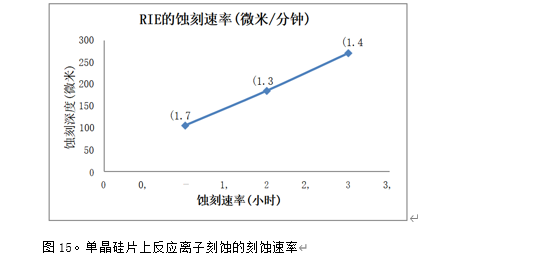

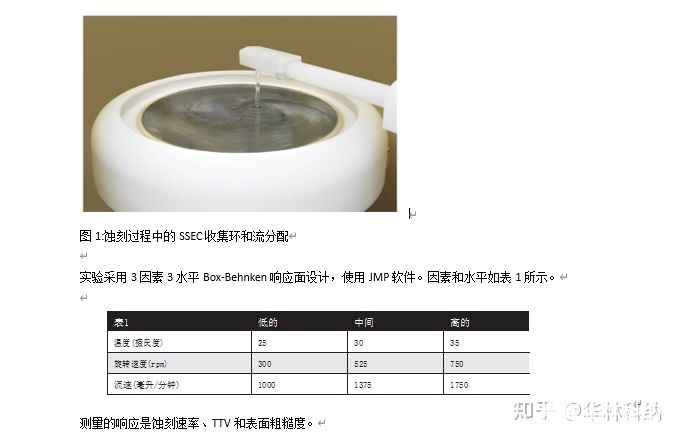

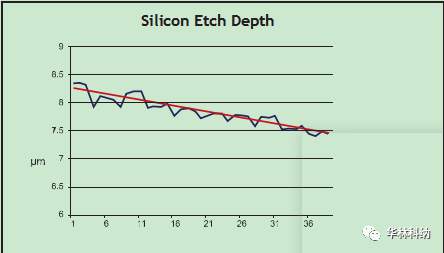

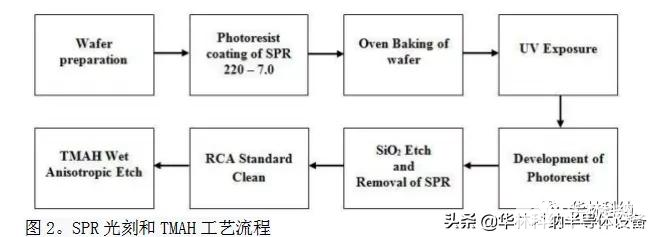

高效交叉背接觸(IBC)太陽能電池有助于減少太陽能電池板的面積,從而為家庭消費提供足夠的能量。我們華林科納認為,借助光阱方案,適當鈍化的IBC電池即使厚度小于20μm也能保持20%的效率。在這項工作中,使用光刻和蝕刻技術將晶體硅(c- Si)晶片深度蝕刻至厚度小于20 μm。使用SPR 220-7.0和SU-8光刻膠,使用四甲基氫氧化銨(TMAH)濕法各向異性蝕刻和基于等離子體的反應離子蝕刻(RIE)。二氧化硅用作TMAH蝕刻的制造層。4英寸c-Si晶片的TMAH蝕刻在80℃的溫度下進行8小時。使用SF6作為反應氣體,對四分之一4英寸c-Si晶片進行RIE 3小時。開發了用于SU-8光致抗蝕劑沉積的基線光刻工藝流程。TMAH蝕刻技術的蝕刻速率在0.3-0.45微米/分鐘的范圍內,反應離子蝕刻的蝕刻速率在1.2-1.8微米/分鐘的范圍內。反應離子蝕刻顯示出獲得更小厚度尺寸的能力,具有比TMAH蝕刻技術更大的優勢。

關鍵詞:IBC太陽能電池、掩模蝕刻、光刻、反應離子蝕刻和TMAH蝕刻。

介紹

能源被認為是未來五十年人類面臨的頭號問題。據估計,太陽能在一小時內顯示出供給的潛力,其能量足以滿足世界一年的能源需求總量[2]。光伏產業面臨的一個主要挑戰是以與化石燃料相比具有競爭力的成本產生足夠量的能量。這個因素取決于對高效光伏設備和降低制造成本的需求[3]。據報道,較高效率的太陽能電池比使用晶體硅材料的市售太陽能電池的效率高出20%以上。這些類型的PV電池之一是交叉背接觸太陽能電池。

IBC太陽能電池允許進一步減小電池厚度。晶體硅電池中的光捕獲方案,如抗反射涂層、隨機紋理等,有助于增加吸收載流子的全內反射以及光吸收的百分比,從而在需要更少材料的情況下保持高效率。因此,非常薄的硅層比非常厚的高質量材料薄膜表現得更好。我們相信,通過這些方案,鈍化良好的IBC太陽能電池即使厚度小于20μm,也可以實現高達20%的效率。為了實現這一點并通過實驗證明這一想法,我們嘗試開發可靠的程序,將硅片深度蝕刻至厚度小于20μm。技術趨勢已廣泛用于蝕刻硅片。由于各向異性濕法腐蝕的兼容性和實施成本較低,它已經成為在硅晶片上制造微結構的廣泛使用的技術。四甲基氫氧化銨(TMAH)被用作這項工作的各向異性蝕刻劑。最近的發展引入了干法蝕刻,尤其是被稱為反應離子蝕刻的基于等離子體的技術。RIE包括物理機制(離子轟擊)和化學機制(蝕刻氣體的化學反應)的結合,以產生更各向異性的蝕刻輪廓。

本文介紹了使用RIE技術將硅片減薄到小于20微米的最終厚度。這是通過使用SU-8光致抗蝕劑實現的,SU-8光致抗蝕劑是一種高對比度的負環氧基光致抗蝕劑,作為掩模層。對這種類型的光致抗蝕劑在40微米和120微米的膜沉積厚度下的行為進行了研究。使用SU-8光致抗蝕劑開發了基線光刻工藝。使用SU-8和RIE方法的結果與流行的各向異性濕法化學蝕刻在蝕刻輪廓和最特別的蝕刻速率方面進行了比較。對這一概念的理解有助于未來超薄IBC太陽能電池制造中的應用。

結果和討論

SPR光刻膠和TMAH蝕刻

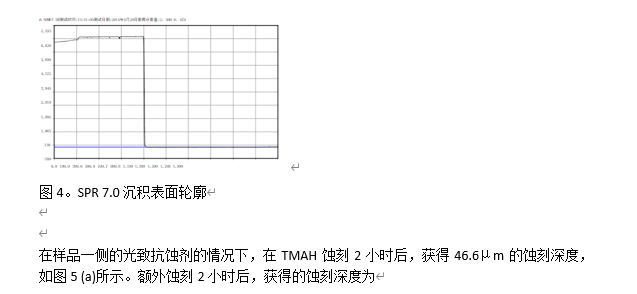

在用SPR 220-7.0光致抗蝕劑進行光刻之后,完美的各向異性輪廓如圖4所示。

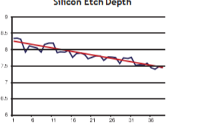

蝕刻速率在1.3至1.8微米/分鐘的范圍內,平均蝕刻時間為1.5微米/分鐘。這意味著每小時大約蝕刻90微米,這是TMAH濕法蝕刻的蝕刻速率的3至5倍。蝕刻速度更快的原因是反應離子蝕刻過程中發生的物理和化學機制之間的協同作用。這種效果如圖16所示。電離產生的高能碰撞有助于將蝕刻氣體分解成更具反應性的物質,從而加快蝕刻過程。反應離子蝕刻還有其他優點,如更高的縱橫比,這意味著更粗糙表面的蝕刻輪廓更明顯。當使用這種技術時,很少或沒有底切,并且在深蝕刻后,沒有觀察到針孔。

結論

本文開發了可靠的工藝,將硅片深度腐蝕到厚度小于20μm,用于制作IBC太陽能電池。開發了使用SU-8光致抗蝕劑的基線光刻工藝。對這種類型的光致抗蝕劑的行為以及掩模光刻和蝕刻的影響進行了研究。SU-8光致抗蝕劑被證明通過紫外線照射變得更硬。它具有更高的縱橫比成像特性。在這種類型的光致抗蝕劑上進行不同厚度的研究,40μm和120μm沉積。

研究了用于硅片超薄化的腐蝕技術,TMAH濕法各向異性腐蝕和反應離子腐蝕。RIE技術的蝕刻速率被證明比TMAH的蝕刻速率快3至5倍,具有較少的缺點,例如沿晶面的針孔和裂紋。這表明更少的破損和更好的潛在電池產量。反應離子蝕刻證明能夠獲得更小的特征尺寸的微結構,并且有利于未來的應用,例如超薄交叉背接觸太陽能電池。

審核編輯:符乾江

-

制造工藝

+關注

關注

2文章

179瀏覽量

19764 -

蝕刻

+關注

關注

9文章

414瀏覽量

15428

發布評論請先 登錄

相關推薦

濕法蝕刻在硅片減薄中的作用

用于高密度晶圓互連的微加工晶圓減薄方法

微機械結構硅片的機械減薄研究

晶圓減薄工藝的主要步驟

濕蝕刻在硅片晶薄中的作用

用于硅片減薄的濕法蝕刻工藝控制

硅片減薄蝕刻技術:RIE技術將硅片減薄到小于20微米

硅片減薄蝕刻技術:RIE技術將硅片減薄到小于20微米

評論