在這一步驟中,要獲取或構建多個組件或子系統,同時組裝原型。大多數“傳統”的試驗和分析都是在這一階段進行的,包括對從供應商那里獲得的組件和子系統進行連續取樣,用于 Minitab 中的加速壽命試驗和壽命數據回歸。

當進入制造階段時,可靠性設計工作應主要集中在減少或消除制造過程中可能出現的問題。制造會在以下任何方面引入變化:材料、過程、制造場所、操作人員和污染。考慮到這些額外的變量,應該重新評估產品的可靠性。為了提高穩健性,可能需要對設計進行修改。

成功實施這一步驟的關鍵檢查點包括:

(1)根據經驗設計 (DOE) 技術確定的、以結構化方式計劃和運行的實驗,驗證(或確認)要求是否得到滿足

(2)增進對產品和過程的了解

(3)了解通過分析實驗運行結果確定的關鍵使用、設計和環境參數的影響(和相互作用)

(4)識別缺陷(不足)和需要改進設計的領域

(5)對半工業化生產線的產品進行可靠性試驗

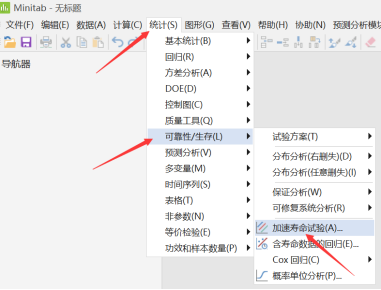

讓我們看一個例子,我們使用加速壽命試驗來模擬產品在極端壓力水平下的性能,并將結果推斷到正常使用條件。

加速壽命試驗

1.案例背景

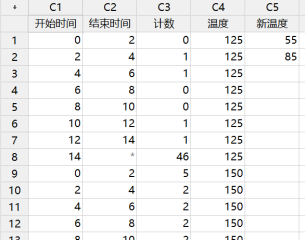

某可靠性工程師想要研究電子設備的晶體管之間的漏電情況。當漏電達到某個閾值時,電子設備會失效。為了加快檢驗的失效速度,檢驗設備的溫度比正常溫度高得多。每兩天檢查設備的失效情況。工程師執行了加速壽命試驗,以估計設備在正常操作條件 (55° C) 和最壞情況操作條件 (85° C) 下失效所需的時間。工程師想確定B5的壽命(5% 的設備失效所需的估計時間)。

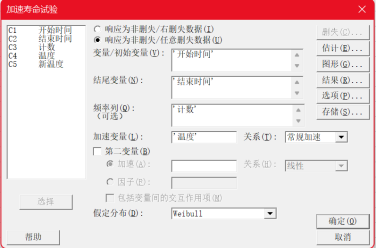

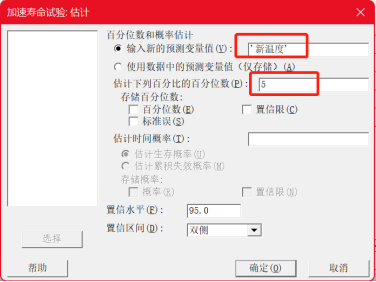

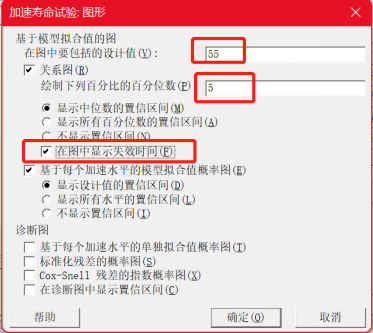

2.Minitab操作

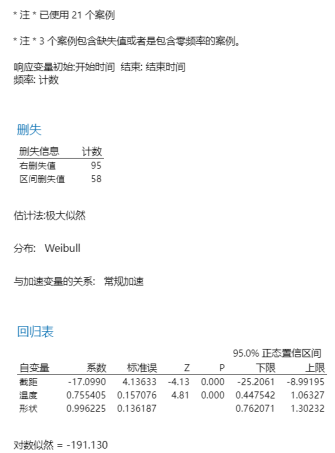

3.Minitab結果解釋

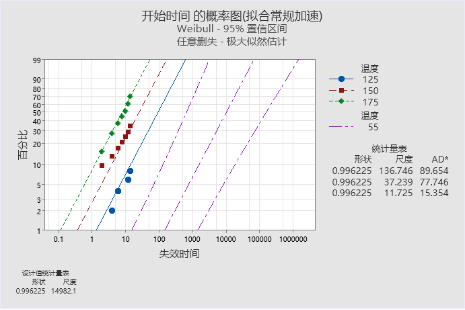

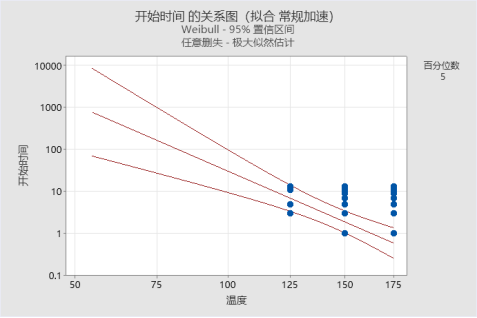

基于擬合模型的概率圖可以幫助您確定在加速變量每個水平上的分布、變換以及相等形狀假定 (Weibull) 是否合適。對于這些數據來說,這些點近似呈一條直線。因此,模型的假定對于加速變量水平是合適的。

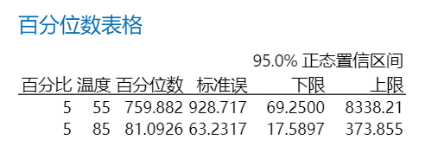

結果:根據百分位數表中的結果,工程師可以得出以下結論:

在設計溫度 (55° C) 下,5% 的設備將在大約 760 天(略高于 2 年)后故障。

在最惡劣溫度 (85° C)下,5% 的設備將在大約 81 天后故障。

這些結果也顯示在下面的關系圖中。

通過使用更苛刻的工作環境,在該示例中是升高試驗期間的溫度,工程師能夠迅速獲得壽命數據。這些結果是通過擬合物理上合理的統計模型得出的,以獲得在較低水平、正常水平的操作條件或壓力下的壽命或長期可靠性估計。

現在,產品已經進入批量生產,制造和裝配過程可能會影響其可靠性性能,此時我們要進入最后一步:維持、監控和控制可靠性。

審核編輯:符乾江

-

可靠性分析

+關注

關注

0文章

31瀏覽量

9214 -

Minitab

+關注

關注

0文章

178瀏覽量

11725 -

數據分析

+關注

關注

2文章

1456瀏覽量

34091

發布評論請先 登錄

相關推薦

如何通過低氣壓試驗提高產品的可靠性

通過加速壽命試驗來模擬產品在極端壓力水平下的性能

通過加速壽命試驗來模擬產品在極端壓力水平下的性能

評論