自上世紀70年代計算機技術開始普及推廣,自動化和信息化逐漸在制造業廣泛應用。如今,隨著通信互聯、工業物聯網、大數據分析等新技術的推陳出新與逐漸成熟,正推動工業創新與數字化轉型。愈來愈多的制造業企業,通過打造標桿智慧工廠,實踐數字化、智能化創新。

普華永道思略特持續關注工業4.0相關實踐,結合眾多成功大型、標桿智慧工廠的實戰項目經驗與行業洞察,為廣大制造業企業提供智慧工廠最新發展趨勢洞察與實施方案解析分享。

一、智慧工廠發展趨勢洞察

1.

數字化賦能助力制造業升級

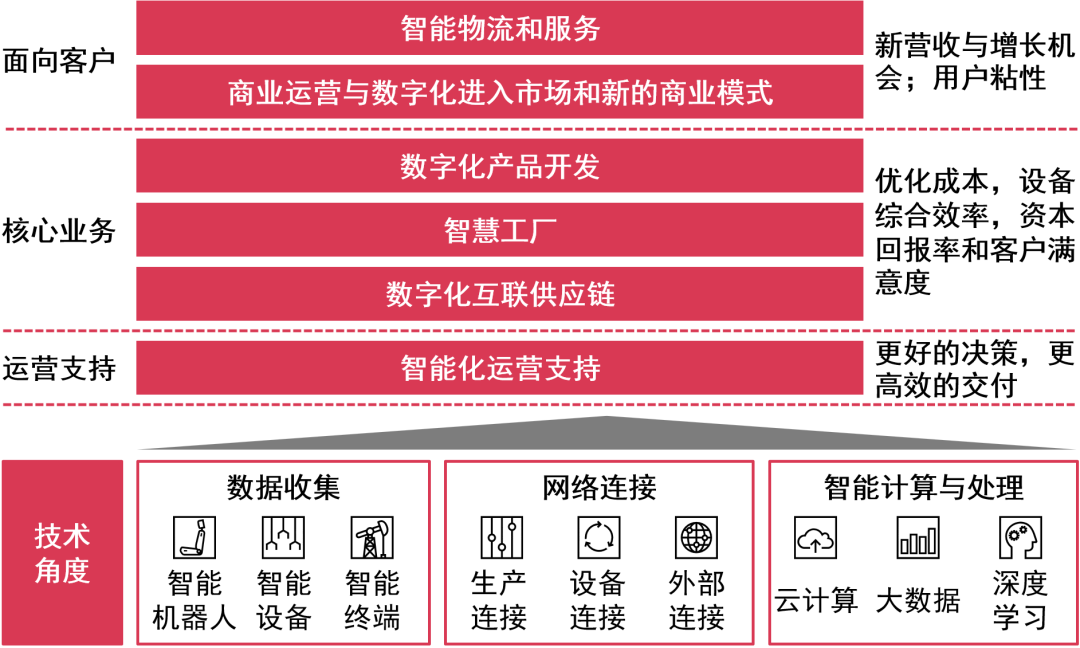

有別于前三次工業創新與進步,主要依賴單一技術突破拉動生產力形成爆發式增長。工業4.0通過實時數據采集、工業互聯網、智能計算與處理等多種技術,賦能產品研發、生產制造、供應鏈、營銷與服務等企業關鍵經營活動。在面向客戶的前端業務層,新技術持續推動新商業模式實踐,助力企業探索新增長、新機會;并通過精準用戶運營,鎖定優質目標客戶,提升客戶粘性。核心業務層基于不同行業特征與差異化需求,通過數字化產品開發提速新產品研發與迭代,并結合新技術應用,提升生產與供應鏈運營的自動化、數字化和智能化水平,實現運營成本、設備綜合效率以及資本回報率的多維度優化,在推動運營效率升級的同時持續提升客戶滿意度。在后端運營支持層,通過數據流打通,實現企業管理的實時可視化,結合智能化實時數據分析,為企業提供分析決策支撐,提升決策效率與質量。

工業4.0主要架構

信息來源:普華永道智慧工廠報告,思略特分析

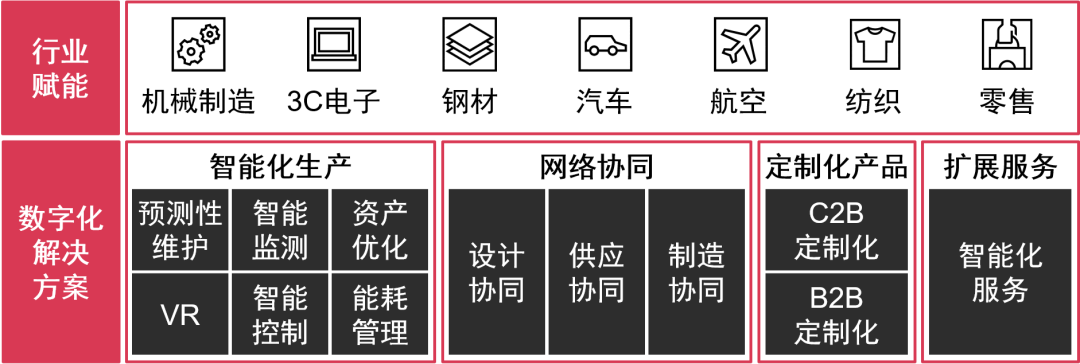

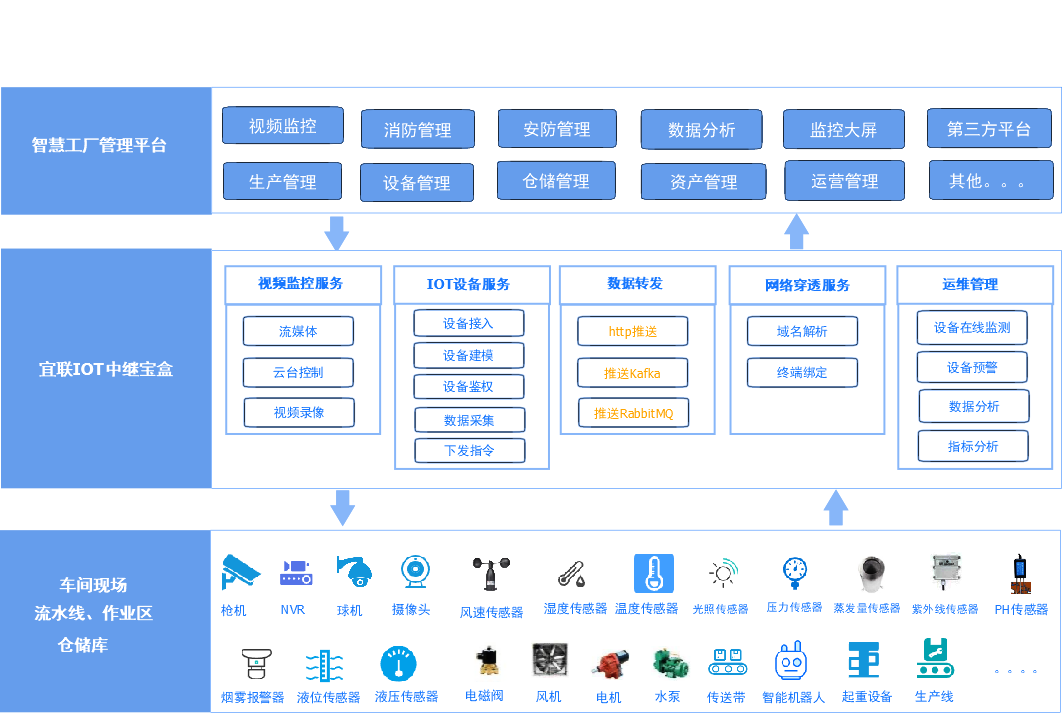

智慧工廠作為工業4.0的重要組成部分,已賦能機械制造、3C電子、鋼鐵、汽車、航天航空等眾多行業,在生產運營領域產生了廣泛而重要的價值。例如,在生產制造場景,通過智能排班、設備預防性維護、物料智能預警管理、計劃與生產可視化實時報告等解決方案,賦能智能化人機料法管理。在內外部協同場景,通過可視化物料供應網絡、數字化新產品導入管理、智能需求預測與計劃,建立網絡化協同能力。同時結合數字化手段優化定制產品生產交付時效與成本、實現訂單交付實時進度共享,在交付場景,更好地滿足客戶差異化、個性化需求。

智慧工廠賦能多行業發展

信息來源:專家訪談,思略特分析

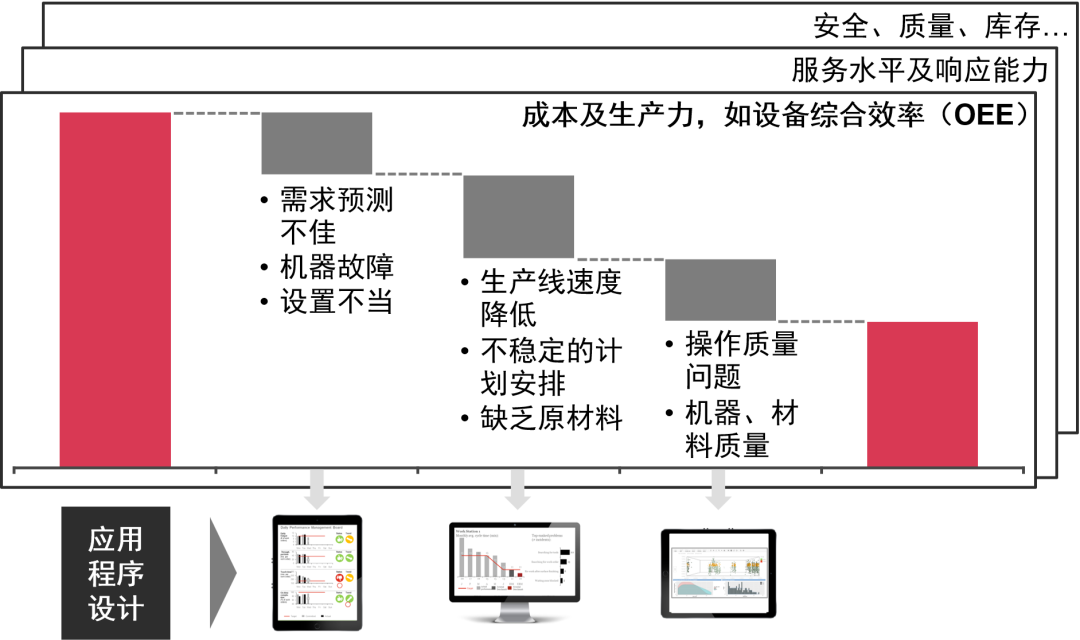

在賦能生產運營各個主要場景的同時,智慧工廠解決方案也滲透到工廠運營的各個環節,通常以“應用程序(App)”形式,幫助工廠解決自身運營痛點問題,實現基于場景的運營優化,提升從需求、采購、生產、交付到客戶服務的端到端運營管理自動化、數字化與智能化水平。

用例舉例

信息來源:普華永道智慧工廠報告,思略特分析

基于場景的智慧工廠“應用程序(App)”是從生產運營場景出發,通過設計適用于解決工廠特定運營瓶頸與挑戰、基于用戶體驗功能設計的用例,進一步由數字化技術實現的智能解決方案。為了更好地打造基于工廠實際情況的智慧工廠解決方案,企業需要基于自身應用場景,系統地識別匹配工廠運營核心能力需求的用例。企業可以沿著價值鏈識別關鍵用例,例如,在供應場景下應用PFEP(Plan For Every Part,為每個產品做計劃)、自動補貨、齊套管理等用例提升物料管理效率;在生產執行場景下應用數字化人員排班和工作指導、實時生產進度報告、在線制程質量管理等用例提升生產效率和質量管理。

基于普華永道思略特的行業洞察與項目經驗,可以看到率先成功實踐涵蓋關鍵智慧工廠解決方案用例的企業已經收獲可觀的回報,例如:

某全球領先醫療器械公司的標桿智慧工廠,自身已擁有30多年精益制造經驗,通過智慧工廠建設,將精益制造轉型升級為智能制造,使工廠生產效率和勞動力成本得到顯著優化。例如通過實時生產過程管理優化,提升了30%到40%的生產效率。

某跨國制造業企業某國內工廠,其工廠定位為集團全球交付的重要節點,集團期望通過智慧工廠建設,進一步提升該工廠端到端供應鏈可見性和風險管理,并為集團提供標準化智能解決方案和智慧工廠建設參考模板。在該標桿智慧工廠建設過程中,通過端到端可視化供應鏈平臺建設,在降低上游零部件供應風險的同時,提升了約10%的服務水平。

某全球知名精密設備制造企業國內工廠,通過智能工廠建設優化庫存管理效率和成本,并滿足不斷增長的定制化客戶需求。通過貫穿采購、庫存管理、生產制造和物流交付環節的數字化庫存管理用例,打通物料流和信息流,降低了10%的庫存。

2.

智慧工廠需遵循的三個原則

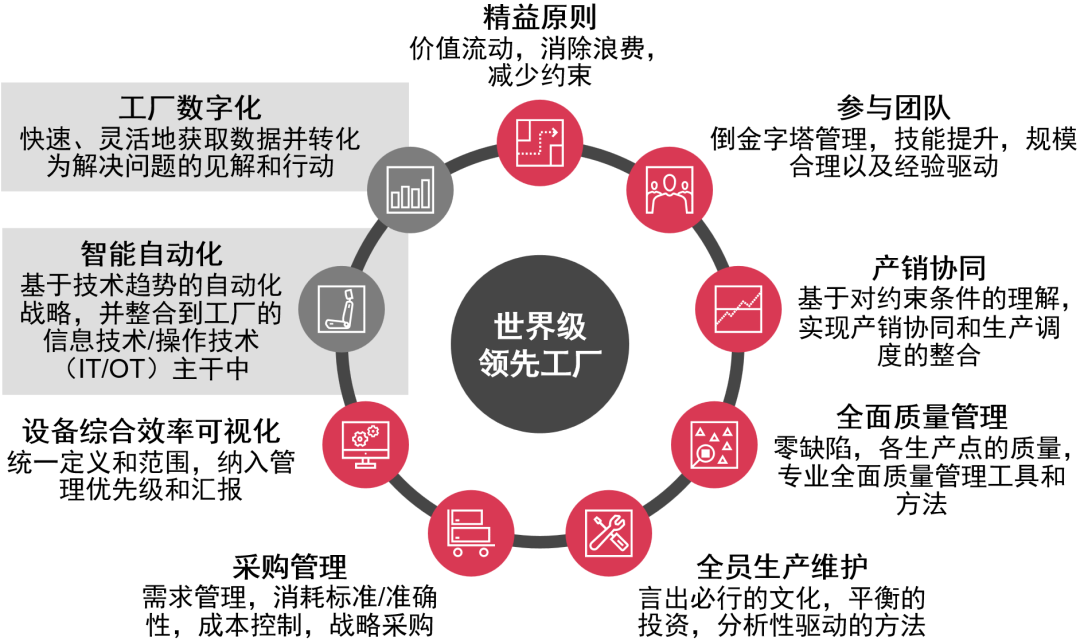

(1)運營管理基本原則是智慧工廠成功的基石

結合智慧工廠項目經驗以及對眾多成功智慧工廠案例的分析,普華永道思略特發現:智能解決方案是提升工廠運營效率的賦能手段,工廠運營管理基本原則是成功智慧工廠與實現卓越運營的基石。建設卓越運營的世界級領先工廠是長期且體系化的工程,企業應秉承精益原則,建立長效管理團隊與運轉機制,同時關注工廠運營諸多重點管理環節,例如:產銷協同,整體設備效率、全面質量管理和全員生產維護等。工廠數字化、智能化固然重要,但更多的是承擔賦能作用,協助企業更好地解決具體環節中的實際問題、提高管理效率,而并非違背或代替工廠管理的基本原則。

世界級領先工廠建設

信息來源:普華永道智慧工廠報告,思略特分析

綜合自身所處行業特征,踐行精益原則、以人本位的全面運營管理,是推動智慧工廠實踐的核心要素。脫離運營管理的智慧工廠解決方案往往使企業陷入“用更高效的方式做效果欠佳工作”的困局,難以提升效率,甚至增加工廠運營的投入與管理難度,適得其反。

(2)智慧工廠規劃應基于工廠戰略定位、賦能核心能力建設

打造標桿智慧工廠,建立企業內部可復制模板,是制造業企業推動工廠數字化轉型的重要舉措之一。智慧工廠的規劃應基于工廠戰略定位,圍繞工廠發展所需建立與提升的核心能力,量身定做一系列匹配核心能力的智能解決方案,進一步增強企業核心競爭力。

基于普華永道思略特洞察與項目經驗,在不同類型企業,對核心能力有著不同的關注重點。離散生產型企業,通常更加關注物料供應與計劃執行管理能力,例如通過智能解決方案提升齊套管理、計劃管理和生產執行,實現從計劃到交付的核心能力提升;而對于連續生產型企業,則更關注設備預防性維護、設備效率管理和生產異常預警等賦能生產效率核心能力提升的智能解決方案;此外對于這兩類企業,也存在諸多共同關注點,例如人員排班管理,能源管理,端到端的供應鏈可視化,供應風險管理等。

隨著智慧工廠應用技術的逐漸成熟,涌現出了例如設備預防性維護、在線質量監測、能耗管理等適用于眾多行業,可產出可觀投資回報的智能解決方案。但在智慧工廠規劃階段,決策者不應僅關注智能解決方案的投資回報表現,而應從工廠戰略支撐、核心能力提升、投資回報以及實施難易度等多個維度進行綜合評估與決策。

(3)智慧工廠應結合行業、工廠及技術生態特性進行定制化建設

行業特性:智慧工廠建設需要結合所處行業自身特點及需求,針對性定制智能解決方案,不同細分行業間業務流程、重點環節和常見問題各不相同,例如同屬設備制造,以定制化精密設備加工與高度標準化設備制造為例,兩者在供應鏈設置、生產模式、交付能力要求等方面都存在較大的差異性。

工廠特性:在某一具體行業中,智慧工廠建設也要考慮工廠所處階段場景的不同。例如現有工廠面臨生產效率瓶頸是否亟待突破,或是對現有系統和數字化架構需要進行迭代優化,亦或是新工廠建設時同步進行智慧工廠建設。企業需要對不同場景下的智慧工廠解決方案進行定制化建設,而非簡單為了數字化而數字化。

技術生態:隨著國內AI人工智能、大數據和云計算等技術發展速度的不斷加快,外企或國內出海企業,需考慮國內外數字化技術生態的差異。在國內,區別于海外智能制造生態,從物聯網傳感器、云平臺到網絡安全等不同技術類別,中國具有不同的供應體系。此外,還需要考慮國內用戶對于數字化工具的獨特偏好和使用習慣,以及政府監管等要素。在技術生態差異化前提下,企業更應通過底層核心系統平臺的統一規劃,以保證對旗下工廠運營全局整體管理的透明度。

二、智慧工廠實施方案解析

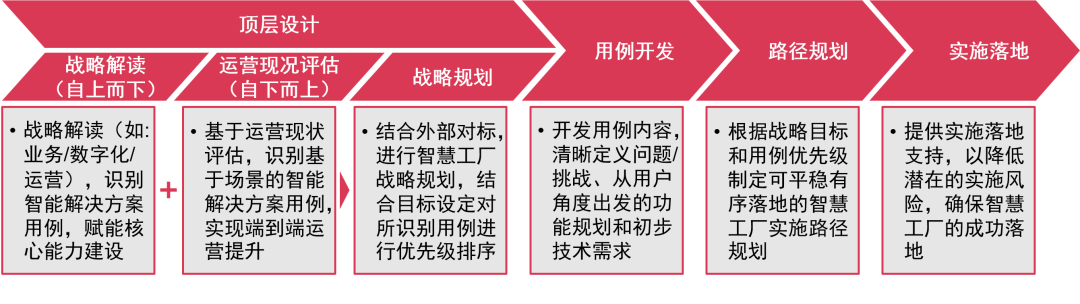

隨著智慧工廠的逐步推動,尤其伴隨標桿智慧工廠的廣泛實踐,越來越多的企業開始結合業務與生產運營戰略、運營現狀需求,從全局視角打造智慧工廠。基于我們眾多成功項目實踐,融合不同行業與工廠特性,并通過對企業戰略與生產運營策略的充分解讀,識別工廠端到端運營場景的差異化智慧解決方案用例需求,與客戶團隊充分協同共創用例開發、規劃實施路徑并協助落地,普華永道思略特將基于全局的一體化端到端智慧工廠實施過程總結為四步,從智慧工廠頂層設計、智能解決方案用例開發、智慧工廠實施路徑規劃到落地實施。幫助企業明確智慧工廠頂層設計、全面識別定制化智能解決方案需求、推動平穩有序有效落地,實現將智慧工廠戰略貫徹到執行的一站式服務。

一體化端到端智慧工廠實施方法論

<< 左右滑動查看更多 >>

信息來源:思略特分析

1.

頂層設計:戰略規劃及用例識別

智慧工廠戰略規劃,需要自上而下,通過對企業業務、運營、數字化戰略,以及生產制造策略的解讀,明確賦能工廠發展核心能力建設的智能解決方案用例;并自下而上,通過運營現狀評估,設計包含流程、系統和管控機制等優化舉措以及通過智能解決方案用例進一步賦能端到端運營的提升方案;結合自上而下、自下而上的內部評估,以及外部行業智慧工廠領先實踐對標,規劃可支持核心能力建設與運營優化的智慧工廠戰略,結合階段目標設定,對所識別用例進行優先級排序。

2.

用例開發:定義問題與解決方案

具體用例內容的開發,需要進一步澄清需要解決的痛點問題與根因,確保問題通過用例實施不再重復出現;定義包括量化運營提升目標、用戶視角功能需求、前置運營改善舉措和變革管理需求在內的功能需求,并對技術方案進行初步構想,形成完整的用例設計,為后續技術解決方案尋源以及落地實施做好全面準備。例如,針對提升廠內物料供應效率的AGV(Automated Guided Vehicle)自動補貨用例,在用例開發過程中,可結合運營現狀,將對供應物料的通用性與特性梳理、存儲位置和產線供應點位優化,作為前置運營改善舉措,為用例的實施打下堅實運營基礎,同時可進一步明確對AGV在載重、運輸方式等方面的技術選型輸入。

用例開發過程中,需要包括工廠基層員工的積極參與;信息技術部門參與了解用戶端需求,結合需求對系統選型、系統對接和信息安全做提前規劃;以及工廠管理層在用例開發過程中的必要的指引與決策。

3.

路徑規劃:綜合全局和用例個體

智慧工廠的實施是一項長期工作,實施路徑規劃需要結合工廠運營建設全局視角遞進,結合用例間的實施先后順序要求,個體用例技術尋源、用例優化、投資回報分析與實施落地,合理有序地進行整體實施路徑規劃,幫助企業在短中長期實現階段智慧工廠戰略目標并有效分配資源。

路徑規劃過程中,需要重點厘清個體用例間的關聯關系與先后順序,以及對應的前置運營提升舉措實施,確保整體實施計劃未來可落地、落地有效果。例如,智能齊套管理用例的實施,可前置完成物料供應可視化用例,以精確獲取物料的預計到貨時間,作為智能齊套管理的輸入。同時伴隨著智慧工廠項目的進展,企業需要滾動更新實施路徑規劃,以匹配實際項目進展。

4.

實施落地:項目管理與變革管理

要實現更好的用例實施效果,部分流程、系統、管控機制等運營優化舉措應前置予以解決,這部分工作也需要進行項目管理;同時在實施過程中,將不可避免地涉及對內部員工和外部合作伙伴工作習慣和工作要求的調整。企業可協同智慧工廠內外部專家、信息技術及工廠運營部門等成員設立項目管理辦公室,共同推動同一時期內多個用例的實施落地與變革管理,同時集團型企業應關注落地階段技術方案與集團公司信息化與數字化整體規劃的匹配,以及橫向工廠間的共性需求協同效應。

智慧工廠的成功實施,清晰的戰略規劃、全面的用例設計、合理的路徑規劃是必不可少的,前期適當的投入可以幫助企業更好的規劃目標、識別需求、設計方案,從全局角度推動具體用例的逐步實施、以及對資源投入與階段目標達成的管理,確保將戰略貫徹到執行落地。

結語

雖然各個行業的特點與所遇到的挑戰不盡相同,然而新一輪工業技術革新帶來了新的機遇,普華永道思略特將持續關注智慧工廠發展,并借助在不同行業的成功項目經驗、成熟的智慧工廠實施方法論、以及與行業領先智能制造技術合作伙伴共同搭建的端到端解決方案生態,幫助企業達成產能與制造能力升級,推動制造業企業競爭力更上一層樓。

審核編輯 :李倩

-

工業4.0

+關注

關注

48文章

2015瀏覽量

118741 -

智慧工廠

+關注

關注

2文章

411瀏覽量

27531

原文標題:智慧工廠發展趨勢洞察與實施方案解析

文章出處:【微信號:IndustryIOT,微信公眾號:工業互聯網前線】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

Arm預測2025年芯片設計發展趨勢

東軟載波工廠AI智慧照明方案解析

智慧農業建設實施方案

雙芯片磁性位置傳感器中堆疊芯片和并排芯片實施方案之間的比較

基于C2000? 4類PWM模塊的CRM/ZVS PFC實施方案

智慧燈桿發展趨勢

DC電源模塊的發展趨勢和前景展望

智慧工廠發展趨勢洞察與實施方案解析分享

智慧工廠發展趨勢洞察與實施方案解析分享

評論