微流體是控制極小體積流體的科學和工程,通常在微升到皮升的范圍內。流體通常保存在尺寸范圍為 1 到 500 μm 的通道網絡中,包含在所謂的微流體裝置中。微流體組件或儀器,例如泵,通過入口和出口將流體輸送到設備中。

在如此小的尺寸下,流體表現出與我們熟悉的完全不同的行為,毛細作用可以支配它們的運動。允許流體通過微通道網絡移動,該網絡通常包括通道、腔室、儲存器和附加特征,例如測量、傳感和驅動組件。微通道的尺寸和幾何形狀取決于所需的功能和應用,其中可能包括混合、分離、過濾、檢測、加熱和液滴生成。

微流體是一個廣泛的領域,在以下領域有許多不同的應用:

分子和細胞生物學研究?

遺傳學?

流體動力學?

微混合或分離

診斷

組織工程?

藥物輸送?

生育力測試和協助?

環境分析

化學物質或蛋白質的合成

許多這些應用需要特定的制造技術和材料特性。在大多數情況下,微流控設備還需要在制造后進行修改,例如在表面上進行處理或涂層。這可以增加它們對水的排斥或吸引(稱為疏水性或親水性)。這些修改還可以包括在設備中集成試劑或特定分子或細胞,以及包含電極、磁體或光學組件。微流體裝置通常需要在制造后組裝到主要由塑料制成的支架或藥筒中。

生物技術中的微流體

微流體是一個多學科領域,需要化學家、物理學家、生物技術專家、醫生和不同工程學科之間的合作。這可以包括從想法的概念化和開發到微流體設備的設計、制造和測試的所有內容。

生物技術是在商業上使用最多微流體設備的部門。在這一領域,生命科學和生物技術公司需要在其產品的開發、生產和商業化的整個過程中與半導體材料供應商和微加工代工廠合作。

微流控設備正越來越多地用于生物應用,因為與傳統實驗室技術相比,可以直接在使用點以更低的成本和更快的速度進行精確和受控的實驗,并且具有更高的吞吐量。此外,在微流體中,我們可以更好地模擬生物體內發生的事情,并且比傳統的分析方法更精確地控制流體的流動、混合、壓力和環境。

微流體裝置有多種優點。它們的小尺寸可以降低設備中使用的生產和材料成本。此外,用于實現相同結果的少量試劑大大降低了運營成本,而相同數量的細胞和樣本可以實現更多的測試重復,從而實現更精確的診斷。運行分析程序所需的功耗也降低了。此外,微流控設備更適合在發展中國家等偏遠地區使用,在這些地區,傳染病的傳播是一個問題,而且臨床實驗室或測試設備的使用受限。

總而言之,使用微流控設備的一些優點是:?

減少樣品、試劑和廢物的體積?

降低測試和程序成本?

更快的結果

提高自動化和便攜性?

更精確的定量結果和實時監控

材料

在微觀尺度上,總表面積與體積之比大大增加,因此構建這些器件的材料的特性遠比宏觀尺度重要。因此,必須更加關注所選材料及其表面特性。

最常用于構建微流體裝置的材料是玻璃、硅和聚合物,每種材料都有其特定的優點和缺點。材料的選擇主要應基于其特性、與血液或治療的相容性以及預期應用的要求。隨后,需要根據制造選項及其各自的成本對材料進行評估。

應針對每個單獨的產品開發階段評估材料的選擇,知道在原型制作期間選擇的選項可能無法擴展到以后的大批量制造,因此隨后可能需要不同的制造選項。例如,在開發和原型制作階段,設備的性能可能會因易于制造而受到影響,而在生產階段,性能可靠性和成本是最重要的因素。

硅是用于微流體應用的最常見材料,因為它具有眾所周知的特性和制造技術。硅的一些對微流控裝置有吸引力的特性是對有機溶劑的優異耐受性、高導熱性和熱穩定性、剛性和易于金屬沉積。硅非常好理解,因為它的生產和操作過程改編自 MEMS(微機電系統)和半導體行業。

然而,使用硅是昂貴的,并且需要配備專門設備和訓練有素的人員的潔凈室設施。此外,硅是不透明的,這限制了它在需要用于成像或熒光檢測的設備的透明度的應用中的使用。當需要將閥門和泵等有源組件集成到設備中時,它的剛性也可能是一個缺點。

玻璃具有許多與硅相同的優點,同時還具有透明性、生物相容性,并且分子的非特異性表面吸收率低。與硅一樣,除了潔凈室環境和高制造成本的要求外,集成附加組件的困難限制了玻璃在某些微流體應用中的效用(Fiorini 和 Chiu,2005 年)。

玻璃和硅器件很容易金屬化,并且它們的表面可以被修改以防止分子的非特異性吸收并增加潤濕性。它們非常適用于毛細管電泳 (CE)、有機合成、液滴形成、DNA 測序和 PCR 微流體應用等(Ren 等人,2013 年)。

在過去的幾十年里,聚合物在微流體裝置中的應用得到了發展,與硅和玻璃相比,聚合物已成為一種更具成本效益的材料。聚合物具有透明性、材料成本低和活性組件(如閥門或泵)集成更簡單的優點。

有許多聚合物,每一種都具有不同的特性。它們可分為三大類:彈性體、熱塑性塑料和熱固性塑料。

彈性體,例如聚二甲基硅氧烷 (PDMS),因其易于制造、易于集成多層和活性成分以及令人滿意的光學透明度而被廣泛用于研究和快速原型制作。此外,由于其透氣性,PDMS 非常適合長期細胞培養應用。然而,PDMS 與有機溶劑不相容,并允許在通道壁中吸收小的疏水性和生物分子。此外,PDMS 的低彈性模量有利于組件的集成,也使其容易發生通道和特征的變形和斷裂。

在制造方面,可以使用 MEMS 技術從單個硅或玻璃模具鑄造多個 PDMS 器件。與硅和玻璃一樣,可以進行表面改性以獲得特定的表面特性,例如不吸收分子和潤濕性,盡管這些改性在 PDMS 中不那么耐用(Nge 等人,2013 年)。

聚苯乙烯(PS)、聚碳酸酯(PC)和聚甲基丙烯酸甲酯(PMMA)等熱塑性聚合物是加熱到其玻璃化轉變溫度(T g)時可通過冷卻形成特定形狀的材料;如果需要,可以將它們重新加熱并重新成型。

不同的熱塑性聚合物具有不同的性能,但總的來說,它們都是透明的、便宜的(因此主要用作一次性裝置)、耐小分子滲透,并且比彈性體更堅硬。

熱塑性芯片的一些制造技術包括微注射成型、熱壓印、壓印光刻、溶劑壓印,有時還有微加工等。除了機械加工之外,這些制造技術需要制造非常昂貴的模具,因此這些工藝更適合大批量生產而不是原型制作。

當設備和應用中需要高溫、有機溶劑或高縱橫比時,熱塑性塑料不適用。熱塑性聚合物的粘合很麻煩,因為在玻璃化轉變溫度 (T g ) 下粘合的熔融-熱粘合不如用于硅、玻璃和 PDMS 器件的其他粘合技術強,并且還會改變特性的微通道。

熱固性塑料也是透明的,但形狀不可逆。一些例子包括熱固性聚酯 (TPE) 和 SU-8 光刻膠和聚酰亞胺,它們通常用作負性光刻膠。與熱塑性塑料相比,熱固性塑料在有機溶劑和更高溫度下具有更好的穩定性,但由于成本較高,它們并未廣泛用于微流體應用。

表 1 總結了這些材料用于制造微流體裝置的最重要特性。為了最大限度地提高性能和潛在應用,可以通過組合各種材料來設計混合微流體裝置。當然,這應該以第二材料不損害第一材料提供的優點的方式進行。

表 1.用于微流控裝置制造的材料特性總結 (Ren et al., 2013)

如前所述,應根據每種應用所需的表面和材料特性選擇材料,然后根據成本和制造選項進行選擇。例如,盡管聚合物微流控器件在生產規模上的制造成本較低,但與硅或玻璃相比,聚合物器件無法支持所有應用。在需要高溫和有機溶劑的應用中,需要選擇硅或玻璃。此外,并非所有的結構要求——例如高縱橫比特征、金屬圖案、高質量和良好的尺寸控制——都適用于聚合物器件。

總之,決定使用哪種材料不僅取決于成本,還主要取決于每種應用所需的特定屬性。然而,在評估材料時,還應考慮制造的預期產量和生產規模選項,因為它們會影響設計、成本和質量。

審核編輯:郭婷

-

芯片

+關注

關注

456文章

51019瀏覽量

425402 -

儲存器

+關注

關注

1文章

93瀏覽量

17505

發布評論請先 登錄

相關推薦

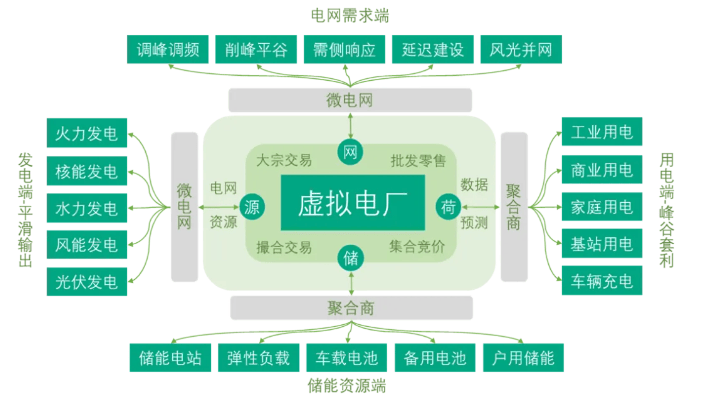

了解虛擬電廠的基本概念

S型微流控芯片的優勢

X電容和Y電容的基本概念

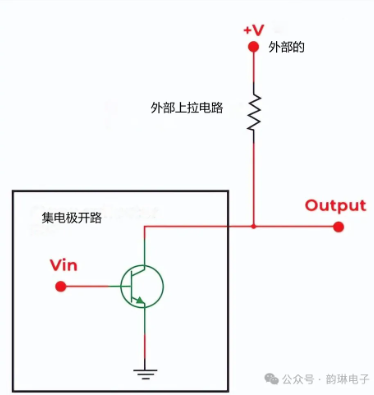

集電極開路的基本概念與原理

DDR4的基本概念和特性

伺服系統基本概念和與變頻的關系

socket的基本概念和原理

BP網絡的基本概念和訓練原理

卷積神經網絡的基本概念、原理及特點

循環神經網絡的基本概念

組合邏輯控制器的基本概念、實現原理及設計方法

電源路徑的基本概念

微流體的基本概念和應用

微流體的基本概念和應用

評論