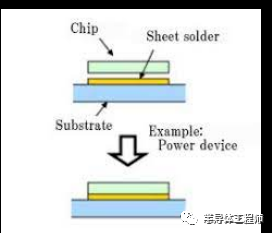

做完芯片之后還是要做成器件才能真正了解芯片性能,對(duì)于電性能芯片就面臨如何焊接的問題。芯片到封裝體的焊接是指半導(dǎo)體芯片與載體(封裝殼體或基片)之間形成牢固的、傳導(dǎo)性或者絕緣性的連接方法。焊接層除了為器件提供機(jī)械連接和電連接之外,還需為器件提供良好的散熱通道。

芯片導(dǎo)電的焊接方式大概有以下幾種:

1)用導(dǎo)電膠,就是膠水可以導(dǎo)電,聚合物里面加的有金屬。粘上凝固就可以用,但是導(dǎo)熱性能和導(dǎo)電性一般。

2)共晶焊

共晶焊是一個(gè)很有意思的現(xiàn)象,可以在較低的溫度下焊接兩種不同的金屬。

又稱低熔點(diǎn)合金焊接。共晶合金的基本特性是:兩種不同的金屬可在遠(yuǎn)低于各自的熔點(diǎn)溫度下按一定重量比例形成合金。在微電子器件中最常用的共晶焊是把硅芯片焊到鍍金的底座或引線框上去,即“金-硅共晶焊”。眾所周知,金的熔點(diǎn)1063℃,而硅的熔點(diǎn)更高,為1414℃。但是如果按照重量比為2.85 %的硅和97.15%的金組合,就能形成熔點(diǎn)為 363 ℃的共晶合金體。這就是金硅共晶焊的理論基礎(chǔ)。

共晶焊的金屬種類對(duì)連接影響很大,目前主要可做工晶焊的合金為AuGe、AuSn、AuSi、SnIn、SnAg等等,其可使用真空/可控氣氛共晶爐設(shè)備來實(shí)現(xiàn)。其具有熱導(dǎo)率熬、電阻小、傳熱快、可靠性強(qiáng),粘結(jié)后剪切力大的優(yōu)點(diǎn),適用于高頻、大功率器件中芯片與基板的焊接。對(duì)于散熱要求非常高的功率器件必須采用共晶焊接。

行業(yè)內(nèi)的共晶工藝一般有以下幾種:

(1) 點(diǎn)助焊劑與焊料進(jìn)行共晶回流焊;

(2) 使用金球鍵合的超聲熱壓焊工藝;

(3) 金錫合金的共晶回流焊工藝。

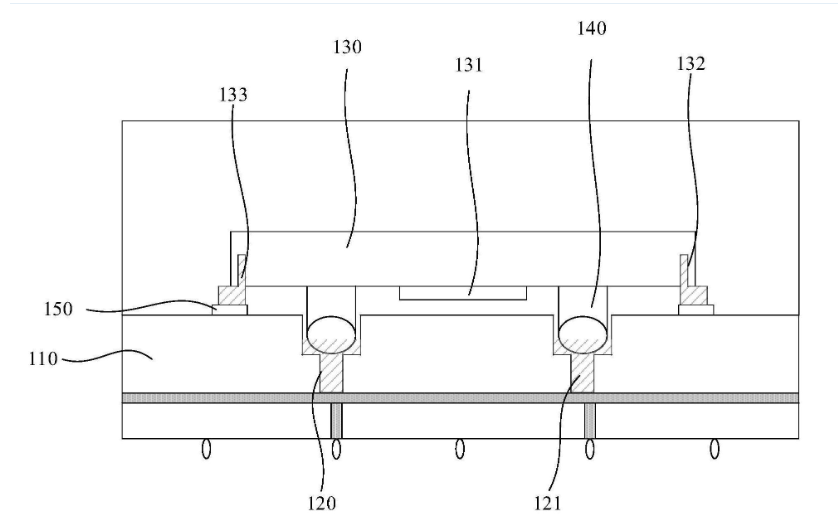

共晶回流焊主要針對(duì)的是PbSn、純Sn、SnAg等焊接金屬材料。這些金屬的特點(diǎn)是回流溫度相對(duì)較低。這一方法的特點(diǎn)是工藝簡單、成本低,但其回流溫度較低,不利于二次回流。

金錫合金的共晶回流焊工藝是利用金錫合金(20%的錫)在280℃以上溫度時(shí)為液態(tài),當(dāng)溫度慢慢下降時(shí),會(huì)發(fā)生共晶反應(yīng),形成良好的連接。金錫共晶的優(yōu)點(diǎn)是其共晶溫度高于二次回流的溫度,一般為290~310℃,整個(gè)合金回流時(shí)間較短,幾分鐘內(nèi)即可形成牢固的連接,操作方便,設(shè)備簡單;而且金錫合金與金或銀都能夠有較好的結(jié)合。

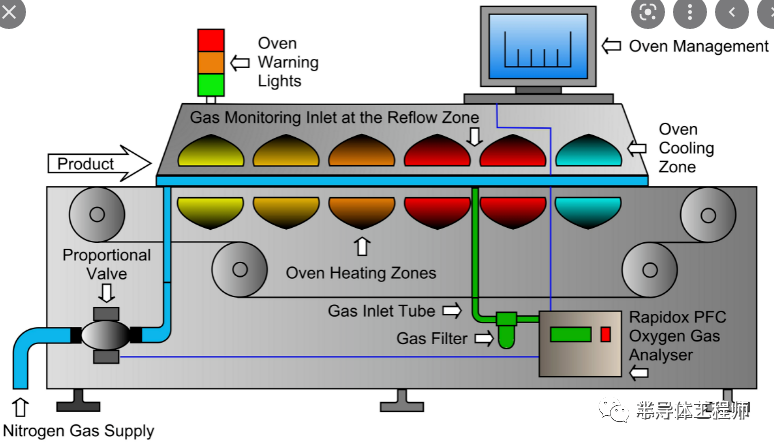

回流焊設(shè)備的原理圖

真空回流焊爐

1、真空回流爐可以提供很低的氧氣濃度和適當(dāng)?shù)倪€原性氣氛,這樣焊料的氧化程度得到大大地降低;

2、由于焊料氧化程度的降低,這樣氧化物和焊劑反應(yīng)的氣體大大減少,這樣就減少了空洞產(chǎn)生的可能性;

3、真空可以使得熔融焊料的流動(dòng)性更好,流動(dòng)阻力更小,這樣熔融焊料中的氣泡的浮力遠(yuǎn)遠(yuǎn)大于焊料的流動(dòng)阻力,氣泡就非常容易從熔融的焊料中排出;

4、由于氣泡和外面的真空環(huán)境存在著壓強(qiáng)差,這樣氣泡的浮力就會(huì)很大,使得氣泡非常容易擺脫熔融焊料的限制。真空回流焊接后氣泡的減少率可達(dá)99%,單個(gè)焊點(diǎn)的空洞率可小于1%,整板的空洞率可小于5%。一方面能夠使得焊點(diǎn)可靠性和結(jié)合強(qiáng)度加強(qiáng),焊錫的潤濕性能加強(qiáng),另一方面還能在使用的過程中減少對(duì)焊錫膏的使用,并且能夠提高焊點(diǎn)適應(yīng)不同環(huán)境要求,尤其高溫高濕,低溫高濕環(huán)境。

審核編輯 :李倩

-

芯片

+關(guān)注

關(guān)注

456文章

51022瀏覽量

425422 -

焊接

+關(guān)注

關(guān)注

38文章

3202瀏覽量

59955 -

回流焊

+關(guān)注

關(guān)注

14文章

471瀏覽量

16798

原文標(biāo)題:?什么是共晶焊和回流焊

文章出處:【微信號(hào):TenOne_TSMC,微信公眾號(hào):芯片半導(dǎo)體】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

國產(chǎn)替代材料 | 導(dǎo)電硅膠泡棉SMT GASKET

原位焊接離子導(dǎo)電斷點(diǎn)以實(shí)現(xiàn)高度可逆的全固態(tài)鋰硫電池

EMC高端國產(chǎn)替代材料 | 導(dǎo)電硅膠泡棉SMT GASKET

BGA芯片的焊接技術(shù)與流程

晶沛導(dǎo)電滑環(huán):探秘 90 后“永不空軍”的新型釣魚方式# #水下可式化釣魚 #導(dǎo)電滑環(huán) #滑環(huán)旋轉(zhuǎn)接頭

真空回流焊爐/真空焊接爐——倒裝芯片焊接

PCBA加工中常見的兩種焊接方式詳解

甬矽電子聲表面波濾波芯片封裝方式及技術(shù)揭秘

交換芯片的構(gòu)建方式

激光焊接技術(shù)在焊接醫(yī)療導(dǎo)管的工藝應(yīng)用

磁控管插座用什么焊接最好

藍(lán)光激光焊接機(jī)在焊接銅管的技術(shù)應(yīng)用

芯片導(dǎo)電的焊接方式

芯片導(dǎo)電的焊接方式

評(píng)論