儲能系統測試是當今的熱門話題。通常被稱為“電池測試”,它的范圍從小型便攜式電池到電動汽車 (EV) 中使用的較大電池,再到用于所謂“固定應用”中高能量供應的備用系統。根據這些系統的具體環境和制造周期階段,泰克吉時利為市場提供測試解決方案,例如那些旨在滿足系統集成商為 EV OEM 設計自動化測試系統 (ATE) 的迫切需求的解決方案。隨著技術的進步,我們繼續在各種測試用例和生產質量要求方面積累經驗。

安全、性能和系統管理

“電池測試”的范圍非常廣泛,從便攜式設備中可能最小的電池的表征到在 1,000 V 或更高電壓下運行的大型車輛電池。電池系統對于電動汽車至關重要。如今,鋰離子電池由于其高能量和功率密度而成為電動汽車中最常用的類型之一。根據市場環境,“電池”有不同的命名法。例如,在汽車中,根據車輛中的集成狀態,如果您指的是電池制造、模塊或電池組制造,作為被測設備的 EV 電池和相關的測試程序可能會有所不同。

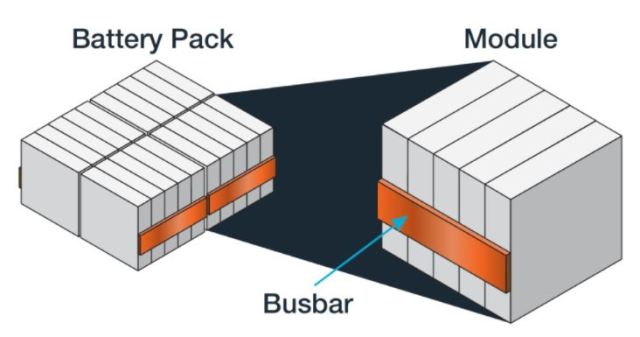

電池通常是單個電化學裝置,單個存儲單元的最大電壓范圍通常不超過 5 V。該模塊由幾個連接的單元和一些其他電子設備組成,以控制整個系統。模塊以某種方式打包,因此測試通常將整個事物作為單個元素。一個包是一個更大的元素,由幾個模塊組成,再次通過一些布線連接,并在板上安裝更復雜的控制和通信電子設備,以與其他處理單元進行通信,就像在車輛的情況下一樣。

如前所述,測試單元與測試模塊或測試包不同,并且測試設置在制造價值鏈的每個階段都可能有所不同。測試最終會因所使用的測試方法而異,如阻抗測量的情況。

泰克吉時利為測試系統設計人員提供解決方案,涵蓋電氣測試,專注于復雜 ATE 中需要潛在電壓、電流和電阻測量的任何地方,用于電池制造(例如電池、模塊和電池組組裝線)的系統集成測試和最終應用集成(例如,汽車電池管理系統 [BMS] 和電池組集成)。

測試通常涉及三個主要領域:安全測試,對于由多個串聯/并聯拓撲排列的電池組合構建的系統至關重要,以提供更高的功率密度;電芯/模組/電池組的性能測試,與充放電循環次數、運行時間、溫度密切相關;和管理測試,當性能優化和 EOL 測試驗證是關鍵時。

示例1:電池組制造中的母線焊縫阻抗安全測試工作站

組成電池模塊的多個電芯并聯或串聯以達到所需的電壓輸出。所有電池都用激光焊接到匯流條上,匯流條是一種與地面隔離的長導體,負責承載高電流以分配電池的電力。VSH-母線焊縫阻抗測試表征焊縫的阻抗。焊縫中的小電阻會產生足夠的熱量,使電池退化并導致早期故障或不安全的操作條件。通過在測試電池運行之前測量電阻,可以快速從生產線上移除有缺陷的模塊。

電池中母線的通用表示

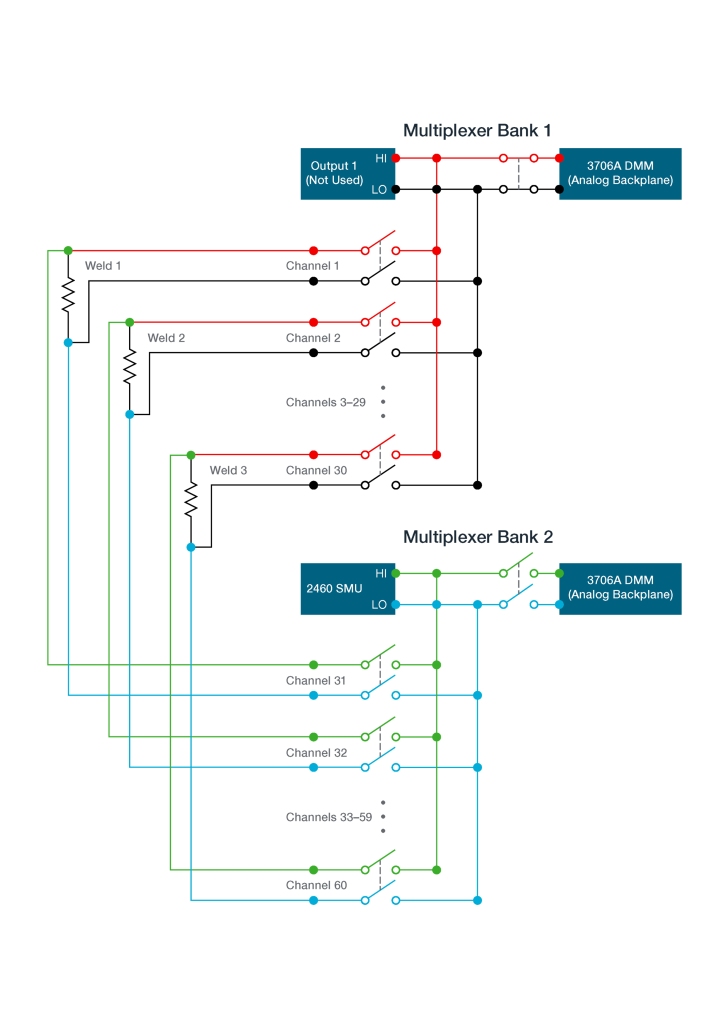

測量焊縫的阻抗包括在焊縫上產生電流并測量電壓以計算電阻。在測量焊接阻抗時,測試執行速度和測量精度是兩個最重要的考慮因素。這可以使用源測量單元 (SMU) 來完成,例如 Keithley 2460 或 2461 型以及 3706A 型系統開關和萬用表或 DAQ6510 型數據采集和記錄萬用表系統。

甲 自動化系統的用于在電池生產阻抗測試示意性示例

2460 和 2461 型 SMU 能夠為需要高電流的電池系統提供高達 7 A 的電流。焊縫的阻抗可以小到幾毫歐。因此,使用足夠靈敏的儀表來測量非常小的電壓非常重要。3706A 型具有 7.5 位數字萬用表 (DMM),可測量 100 mV 范圍內的數十納伏。由于電池組在一個母線上可能有近 80 個焊點,我們支持帶有用于多通道插件模塊的可配置插槽的主機,無需重新布線。為了速度和效率,關閉每個通道進行測量的過程顯然是自動化的。

示例2:電池性能測試中的內阻測量和開路電壓

電池在充電和放電過程中的性能及其效率可以通過幾種不同的方式進行評估,并查看多個指標。電池內阻表征就是其中之一,它基本上是指準確表征其在幾種充放電電流速率、荷電狀態、溫度和其他老化指標下的變化。

開路電壓 (OCV) 是在足夠的休息時間(有時稱為“松弛”)后在電池端子處測得的電壓,它是鋰離子電池的關鍵測量值。

OCV 也主要根據電池充電狀態而變化,在較小程度上根據溫度變化,它可用于創建電池等效模型來設計 BMS,不僅可以評估/評估電池規格和狀況。

與空載電壓相比,連接負載時電池兩端的電壓降是電池中的內阻,可以從 OCV 測量中得出。

OCV 通常不僅僅是一個測量值,而是一組測量值。事實上,我們稱其為“電池的 OCV 特性”,我們追蹤了從充電狀態與 OCV 平面上的曲線得出的詳盡分析。

要追蹤這條曲線,您需要使電池達到特定的充電狀態,通常是通過使用智能電源/負載以脈沖方式對電流進行充電或放電,等待一些穩定時間,然后測量開路電位電極。

像 2460 或 2461(具有 10-A 脈沖能力和數字化儀)這樣的 Keithley SMU 是執行此測試的完美解決方案。事實上,它可以以受控方式提供或吸收電池電流,同時使用四線 (Kelvin) 連接和接觸檢查測量電池電流和電壓。所有這些都可以通過編程的嵌入式微處理器輕松實現自動化和控制。

OCV 中電壓測量的精度是選擇儀器的一個判別因素。在某些情況下,典型的 6 ? 位測量分辨率、熱穩定性,但主要是 SMU 的精度,可以被認為是不夠的。

出于這個原因,一些測試設置涉及一個特殊的 DMM,即 Keithley DMM7510,它成為鋰離子電池單元測試的標準。其低噪聲 32 位 A/D 轉換器可實現 7 ? 位分辨率和計量級精度。

示例 3:BMS 測試和碰撞開關檢測的特殊情況

BMS 是負責執行關鍵電池功能的特定元件,例如電池監控、電池平衡、充電和放電控制、安全控制以及與外部單元的通信。幾位 ATE 設計人員致力于將所有需要的測試單元擠入一個緊湊可靠的平臺,以控制 BMS 和電池之間的交互。

這些用于驗證的 ATE 通常是模塊化元素,來自多個供應商的項目組合在一起作為一個系統一起運行。系統需要跟蹤和記錄來自電池和 BMS 的多個輸入信號。傳感單元和 I/O 通信階段確實很關鍵,必須實施以進行適當的篩選。在某些情況下,組成系統的單個儀器的選擇部分由測試管理軟件環境驅動,但一般來說,系統集成商更喜歡根據 OEM 的要求設計定制解決方案,這些解決方案獨立于特定環境,授予可與多個自動驗證測試系統并行快速執行。

要在實際電池系統交互之前驗證 BMS,您可能需要模擬電池組電壓。這意味著要控制精確的 1,000 V(或更高)電壓源,甚至可以模擬數百個單獨的電池電壓。環境壓力室是另一個關鍵的子元素,包括溫度和測試氣氛控制。從 SMU 的角度來看,Keithley 對 2470 型的支持能夠超過 1-kV 的測試能力。

例如,除了數據記錄器和采集開關卡(如 DAQ6510)的特定產品組合外,我們現在將重點關注為測試設置的特定設計選擇的電壓和電流脈沖發生器的需求,用于 BMS 對直流快速期間低能量碰撞的反應收費。

讓我們考慮在停車場中插入直流充電器的車輛發生低速碰撞的情況。BMS 將如何反應?您如何排除隔離等關鍵故障?給BMS的碰撞信號可以是電壓脈沖,也可以是電流脈沖,視實際情況而定。不管是哪種類型,都要求信號足夠清晰穩定以抵抗干擾。我們還提供帶有 AFG 的解決方案,以模擬 CAN 總線消息通信中的錯誤幀,以重現潛在的故障情況并測試系統的穩健性。

結論

鋰離子電池的電氣測量是一個非常廣泛的話題,根據制造階段或應用集成中的測試階段,需要通過智能自動化測試設備來實現不同組的不同要求的測量。泰克歷來是主要供應商,提供示波器和探測解決方案來測試電機驅動逆變器加載時的電池行為,但泰克和吉時利產品組合支持電池制造領域,特別是在高精度電阻、隔離或電壓和電流測量時必須在跨多個傳感入口點收集數據時實施。特別是,像 2470 SMU 這樣的特殊源測量單元能夠在準確測量電流的同時提供超過 1 kV 的電壓,

審核編輯:郭婷

-

電動汽車

+關注

關注

156文章

12147瀏覽量

231838 -

電池管理

+關注

關注

27文章

554瀏覽量

43021 -

電池

+關注

關注

84文章

10650瀏覽量

130539

發布評論請先 登錄

相關推薦

制造和生產中電池測試的三種解決方案

制造和生產中電池測試的三種解決方案

評論