“萬丈高樓平地起”,打好基礎是做好一件事的關鍵。對于一塊主板來說,從設計到每一個元器件的選取都是決定產品的重要步驟。整理了一些電子元器件的選型經驗分享,希望能給你提供幫助。啟揚智能ARM嵌入式開發

元器件選型基本原則:a)普遍性原則:所選的元器件要是被廣泛使用驗證過的,盡量少使用冷門、偏門芯片,減少開發風險。

b)高性價比原則:在功能、性能、使用率都相近的情況下,盡量選擇價格比較好的元器件,降低成本。

c)采購方便原則:盡量選擇容易買到、供貨周期短的元器件。

d)持續發展原則:盡量選擇在可預見的時間內不會停產的元器件。

e)可替代原則:盡量選擇pin to pin兼容芯片品牌比較多的元器件。

f)向上兼容原則:盡量選擇以前老產品用過的元器件。

g)資源節約原則:盡量用上元器件的全部功能和管腳。

綜合考慮

01、易產生應用可靠性問題的器件

對外界應力敏感的器件

CMOS電路:對靜電、閂鎖、浪涌敏感

塑料封裝器件:對濕氣、熱沖擊、溫度循環敏感

工作應力接近電路最大應力的器件

功率器件:功率接近極限值

高壓器件:電壓接近極限值

高頻器件:頻率接近極限值(射頻與高速數字)

超大規模芯片:功耗接近極限值(特別是大功率的CPU、FPGA、DSP等)

頻率與功率都大的器件

時鐘輸出電路:在整個電路中頻率最高,且要驅動幾乎所有數字電路模塊

總線控制與驅動電路:驅動能力強,頻率高

無線收發電路中的發射機:功率和頻率接近極限值

02、選用元器件要考慮的十大要素

1、電特性:元器件除了滿足裝備功能要求之外,要能經受最大施加的電應力 。

2. 工作溫度范圍:元器件的額定工作溫度范圍應等于或寬于所要經受的工作溫度范圍 。

3. 工藝質量與可制造性:元器件工藝成熟且穩定可控,成品率應高于規定值,封裝應能與設備組裝工藝條件相容 。

4. 穩定性:在溫度、濕度、頻率、老化等變化的情況下,參數變化在允許的范圍內 。

5. 壽命:工作壽命或貯存壽命應不短于使用它們的設備的預計壽命。

6. 環境適應性:應能良好地工作于各種使用環境,特別是如潮熱、鹽霧、沙塵、酸雨、霉菌、輻射、高海拔等特殊環境 。

7. 失效模式:對元器件的典型失效模式和失效機理應有充分了解。

8. 可維修性:應考慮安裝、拆卸、更換是否方便以及所需要的工具和熟練等級 。

9. 可用性:供貨商多于1個,供貨周期滿足設備制造計劃進度,能保證元器件失 效時的及時更換要求等 。

10. 成本:在能同時滿足所要求的性能、壽命和環境制約條件下,考慮采用性價比高的元器件。

03、失效模式及其分布

失效模式:元器件的失效形式,即是怎么樣失效的?

失效機理:元器件的失效原因,即是為什么失效的?

元器件的使用者即使不能了解失效機理,也應該了解失效模式。

失效模式分布:如果元器件有多種失效模式,則各種失效模式發生的概率是進行失效分析的前提。

04、高可靠元器件的特征

制造商認證:生產廠商通過了權威部門的合格認證

生產線認證:產品只能在認證合格的專用生產線上生產。

可靠性檢驗:產品進行并通過了一系列的性能和可靠性試驗,100%篩選和質量一致性檢驗。

工藝控制水平:產品的生產過程得到了嚴格的控制,成品率高。

標準化程度:產品的生產和檢驗符合國際、國家或行業通用規范及詳細規范要求。

05、品種型號的優先選用規則

1.優先選用標準的、通用的、系列化的元器件,慎重選用新品種和非標準器件,最大限度地壓縮元器件的品種規格和承制單位的數量 。

2.優先選用列入元器件優選目錄。

3.優先選用器件制造技術成熟的產品,選用能長期、連續、穩定、大批量供貨且成品率高的定點供貨單位 。

4.優先選用能提供完善的工藝控制數據、可靠性應用指南或使用規范的廠家產品。

5.在質量等級相當的前提下,優先選用集成度高的器件,少選用分立器件。

06、供貨商應提供的可靠性信息

詳細規范及符合的標準:國軍標、國標、行標、企標

認證情況:QPL、QML、PPL、IECQ等

質量等級與可靠性水平:失效率、壽命(MTTF)、抗靜電強度、抗輻照水平等

可靠性試驗數據:加速與現場,環境與壽命,近期及以往,所采用的試驗方法與數據處理方法

成品率數據:中測(裸片)、總測(封裝后)等

質量一致性數據:批次間,晶圓間,芯片間,平均值、方差、分布

工藝穩定性數據:統計工藝控制(SPC)數據,批量生產情況

采用的工藝和材料:最好能提供關鍵工藝和材料的主要參數指標

使用手冊與操作規范:典型應用電路、可靠性防護方法等

工藝考慮

以

為例:

最小線條:0.35、0.25、0.18、0.13μm

襯底材料:Si>SOI>SiGe>GaAs>SiC

互連材料:Cu>Al(國外先進工藝)Al>Cu(國內現有工藝)

鈍化材料:SiN>PSG>聚烯亞胺 無機>有機

鍵合材料:Au>Cu>Al(Si)

電路形式:數/模分離>數/模合一 RF/BB分離>RF/BB合一

CMOS芯片成品率與可靠性的關系

成品率(有時稱為質量):出廠或老化篩選中在批量器件發現的合格器件數。

可靠性:經歷一年以上的上機時間后的失效器件數。

一般而言,器件的質量與成品率越高,可靠性越好;但質量與成品率相同的器件,可靠性并非完全相同。

SPC數據:合格率的表征

統計工藝控制

工藝準確度和工藝穩定性是決定產品成品率和可靠性的重要因素,可用統計工藝控制(SPC,StaTIsTIcal Process Control)數據來定量表征。

合格率的表征參數

成品率(yield):批產品中合格品所占百分比。

ppm(parts per million):每一百萬個產品中不合格品的數量,適合于批量大、質量穩定、成品率高的產品表征。

工藝偏移和離散的表征:

不合格品的產生主要來自元器件制造工藝不可避免地存在著的偏移和離散,工藝參數的分布通常滿足正態分布。

封裝考慮

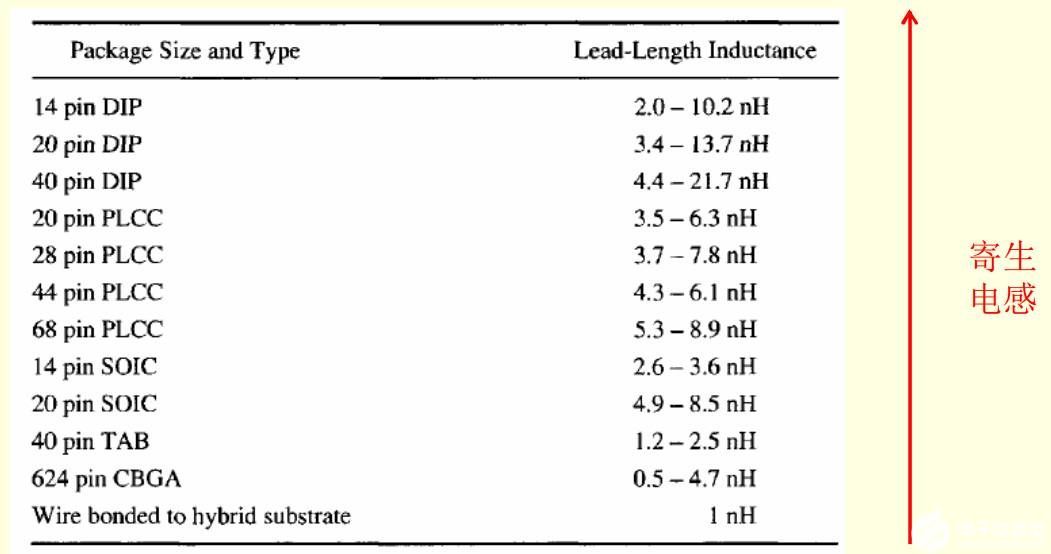

01、寄生參數典型值

有引腳元件:寄生電感1nH/mm/引腳(越短越好),寄生電容4pF/引腳

無引腳元件:寄生電感0.5nH/端口,寄生電容0.3pF/端口

不同封裝形式寄生效應的比較(寄生參數由小到大)

無引腳貼裝>表面貼裝>放射狀引腳>軸面平行引腳

CSP>BGA>QFP>SMD>DIP

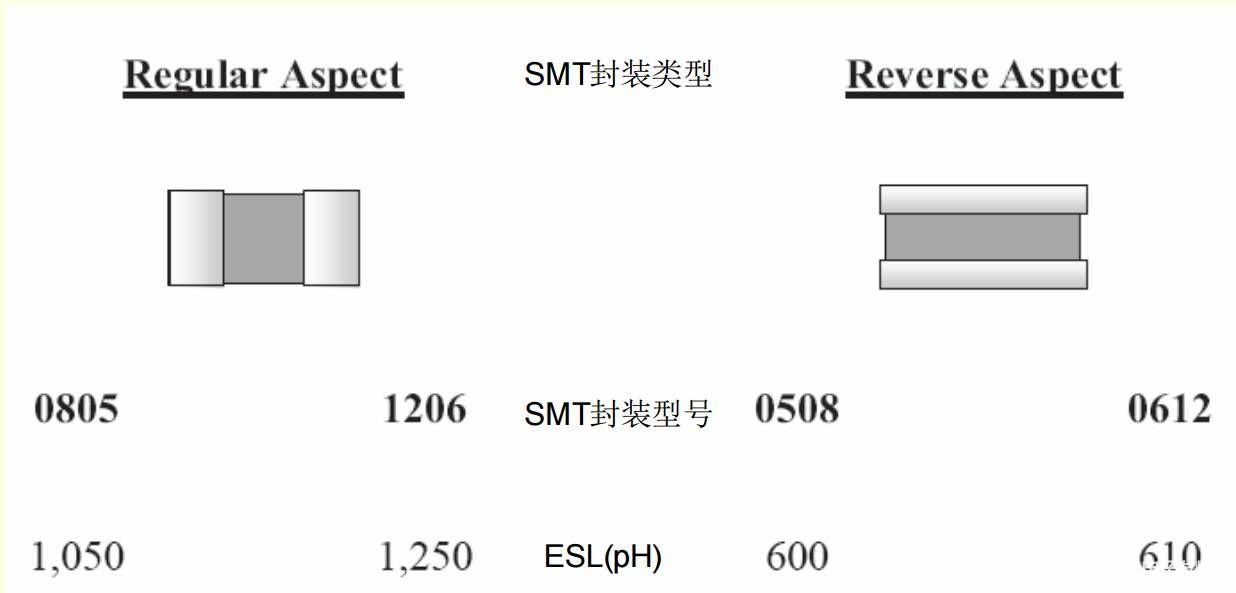

電容器的寄生電感還與電容器的封裝形式有關。管腳寬長比越大,寄生電感越小。

02、有利于可靠性

引線極短:降低了分布

電感

和電容,提高了抗干擾能力和電路速度

機械強度高:提高了電路抗振動和沖擊的能力

裝配一致性好:成品率高,參數離散性小

03、不利于可靠性

材料不匹配性增加:某些陶瓷基材的

SMT

元件(如某些

、電容器、 無引線芯片載體LCC)與PCB基板環氧玻璃的熱膨脹系數不匹配,引發熱 應力失效

較易污染:SMT元件與PCB板之間不易清潔,易駐留焊劑的污染物,需采 用特殊的處理方法

表面貼裝對可靠性是利遠大于弊,目前已占了90%的比例

04、封裝材料的比較

塑料封裝

優點:成本低(約為陶瓷封裝的55%),重量輕(約為陶瓷封裝的 1/2),管腳數多,高頻寄生效應弱,便于自動化生產 。

缺點:氣密性差,吸潮,不易散熱,易老化,對靜電敏感 。

適用性:大多數半導體分立器件與集成電路常規產品。

陶瓷封裝

優點:氣密性好,散熱能力強(熱導率高),高頻絕緣性能好,承受功率 大,布線密度高。

缺點:成本高。

適用性:航空、航天、軍事等高端市場。

金屬封裝

優點:氣密性好,散熱能力強,具有電磁屏蔽能力,可靠性高。

缺點:成本高,管腳數有限。

適用性:小規模高可靠器件。

通常稱塑封為非氣密封裝,陶瓷和金屬為氣密封裝。

吸潮性問題

塑料封裝所采用環氧樹脂材料本身具有吸潮性,濕氣容易在其表面吸附。

水汽會引起塑封材料自身的蠕變,如入侵到芯片內部,則會導致腐蝕以及表面沾污。

氣密性問題

塑料管殼與金屬引線框架、半導體芯片等材料的熱膨脹系數的差異要大得多(與陶瓷及金屬管殼相比)→溫度變化時會在材料界面產生相當大的機械應力→界面處產生縫隙→導致氣密性劣化 水汽在縫隙處聚集→溫度上升時迅速汽化而膨脹→界面應力進一步加大→有可 能使塑封體爆裂(“爆米花”效應)

PCB再流焊時溫度可在5~40s內上升到205~250 ℃ ,上升梯度達到1~2 ℃/s ,容易產生上述效應。

溫度適應性問題

塑封材料的玻璃化轉換溫度為130~160 ℃ ,超過此溫度后塑封材料會軟化,對氣密性也有不利影響。

商用塑封器件的溫度范圍一般為0~70 ℃ 、-40~+85 ℃ 、-40~+125℃ ,難以達到軍用溫度范圍-55~+125 ℃。

-

電子元器件

+關注

關注

133文章

3342瀏覽量

105414 -

元器件

+關注

關注

112文章

4716瀏覽量

92303

發布評論請先 登錄

相關推薦

電子元器件選型參數與原則

電子元器件選型參數與原則

評論