石油化工作為國民經濟的重要基礎和支柱產業,為國民經濟的快速健康發展做出了積極的貢獻,其產業升級,不僅需要新裝備、新工藝和新型催化劑,也迫切需要先進制造技術、信息技術和管理技術。數字化和智能化水平的提升已成為提高企業競爭力和實現可持續性發展的重要手段。通過數字化智能化轉型推動傳統產業基礎設施、生產方式、創新模式持續變革,不斷提高全要素生產率,大幅提升產業能力和質量。

石油化工行業的數字化智能化轉型不僅關乎石化行業在未來幾十年內能否跟上時代的步伐,更關乎中國能否抓住第四次工業革命所帶來的跨越式發展的歷史性機遇。在物聯網、大數據、人工智能以及5G通信等新一代信息技術的推動下,世界石油化工行業的數字化智能化水平將會越來越高,數字化智能化轉型也將成為未來石油化工企業持續提質降本增效、實現高質量發展的有效途徑和必由之路。

石油化工制造流程的本質及其智能制造的基本特征

石油化工是典型的流程工業,是以處理物質-能量-信息流為對象的過程系統,目的是在總體上達成技術上和經濟上的最優化,并符合可持續發展的要求。其制造流程是由分子層級、裝置層級和工廠層級上的過程互相嵌套組合、集成協同構建而成的。石油化工行業過程接觸的物料都有易燃易爆的特性,生產過程、原料及產品的儲存、運輸、使用過程存在巨大的安全環境風險。風險一旦失控,會發生火災、爆炸事故,往往造成重大人身傷亡和財產損失。基于煉油過程的特殊性,要求驅動過程的能源系統(包括燃料、蒸汽、電力)連續、穩定、可靠。

流程型制造業智能制造的涵義是,以企業生產經營全過程和企業發展全局的智能化、綠色化、產品質量品牌化為核心目標研發出來的生產經營全過程的數字物理融合系統。主要特征包括具有物質流網絡、能量流網絡、信息流網絡“三網融合與協同”的信息物理系統;具備靈敏感知、智能決策、精準執行、深度服務等功能,實際涵蓋自感知、自學習、自決策、自執行、自適應等具體特征;涉及動態——精準設計、協同——連續運行、高效——一體化管理、安全——低庫存供應鏈、定制——差異化服務等內涵。

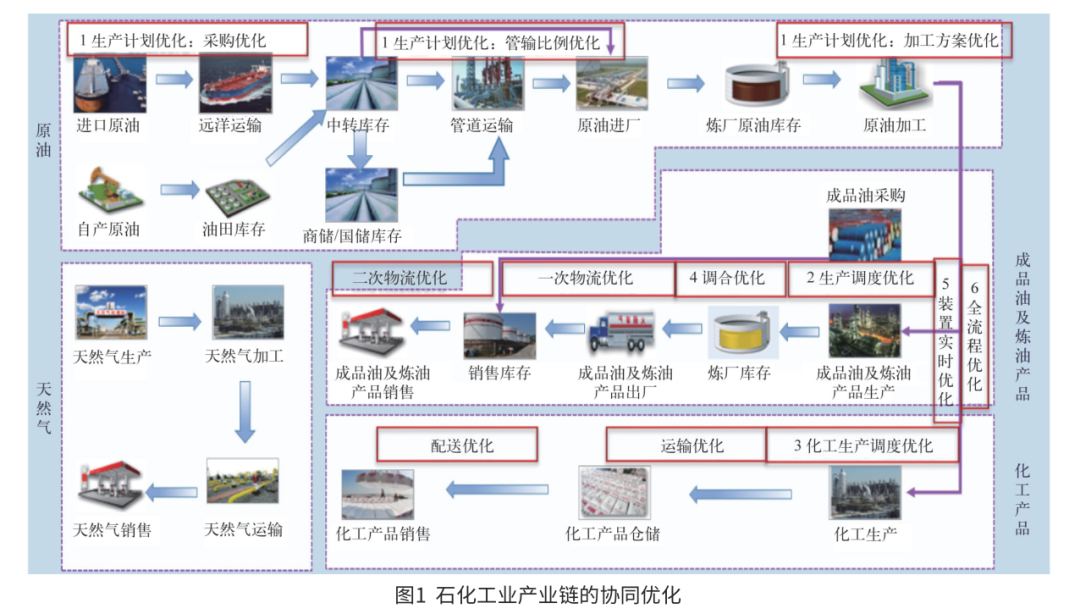

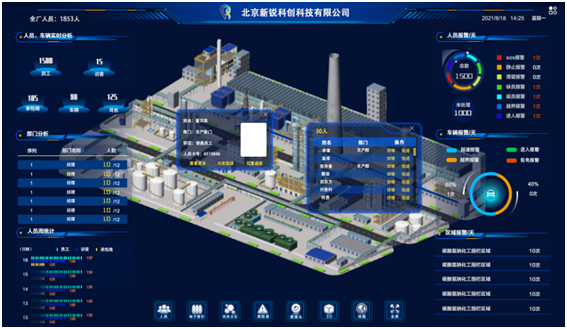

石油化工是石油分子重構變成社會需要的產品的過程,物質流在足夠的能量的驅動和作用下實現分子重構,其智能制造就是要使不同裝置之間的橫向集成性和裝置-流程-工廠等不同層次上的縱向集成性,通過數字化表征、網絡化構建,優化協同運行,并打破工廠界區局限,與外部供應鏈及社會資源信息結合,運用新一代信息技術,構成一個包括設計、生產、管理、銷售、服務在內的智能化的動態運行過程系統。石化工業產業鏈協同優化如圖1所示。

石化工業由于其固有的生產營運和企業管理特點,在推進數字化、網絡化、智能化制造過程中面臨著眾多挑戰,需要一一破解。石化行業的智能制造必須面向工藝、面向裝備、面向過程。

石油化工智能制造的關鍵環節和基本路徑

如前所述,石油化工是石油分子重構變成社會需要的產品的過程,物質流在足夠的能量的驅動和作用下實現分子重構。其實現智能化的基本路徑首先就是分子重構的表征,包括物料本體的表征(物性)、過程的表征(模型)和關聯性的表征(流程),其次是分析和優化(重構),再就是執行。

因而,其關鍵環節包括感知智能化——智能制造裝備,分析和重構智能化——工業軟件,執行智能化——一體化執行系統,以及使之能高效運行的重要基礎——工業互聯網平臺和數據治理。

(1)智能制造裝備

一要突破數據準確自感知的難題,實現石化廠物質流、能量流和裝備、環境數據自動感知與自動采集。融合邊緣計算、大數據、人工智能等,加快面向石化易燃易爆、有毒有害環境的裝備研制和推廣應用,加快生產制造全過程數字化改造,實現全要素全環節的動態泛在感知、互聯互通、數據集成和智能管控;實現人、物、過程、設備、環境互聯,達到全面感知、實時分析、科學決策和精準操作的目標。

這又包括三個方面,一是過程狀態和物流物性的感知,為過程優化提供最直接準確的物流和過程數據;二是裝備(動、靜設備,電氣、儀表自控設備)風險管控監測、檢測技術的自動化和智能化工程,包括裝備狀態在線監測感知、智能故障預警預測、在線腐蝕監測、閥門內漏監測等,應用工藝自動化控制系統全面提升裝置控制自動化水平,服務于設備的本質安全;三是環境的感知,如大氣VOCs、污水排放和固廢處理等,服務于本質環保。

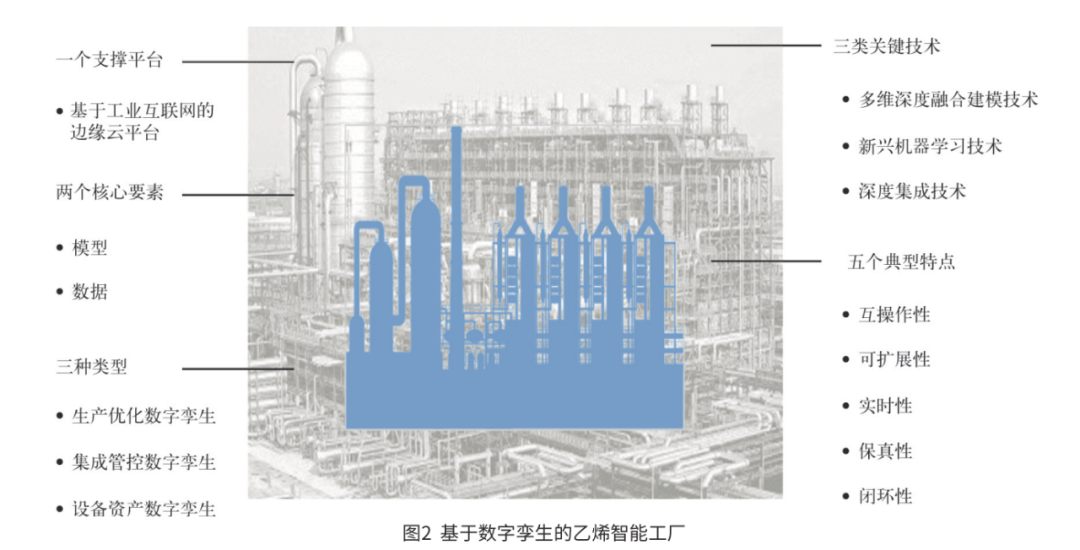

二要創建復雜工藝裝置的首臺套,以行業的大型復雜裝置為突破,構建首臺首套基于數字孿生的智能制造系統。例如:智能乙烯工廠,智能催化裂解車間等。如圖2所示,中國石化正在以石化“龍頭”裝置乙烯為試點,搭建基于工業互聯網的邊緣云平臺,首次構建數字孿生的智能乙烯工廠,以效益優化為目標,首次實現乙烯裝置工藝、設備、操作、安全、環保全域智能運行,以成套乙烯自主工藝技術為基礎,首次研發具有自主知識產權的乙烯裂解爐模擬優化工業軟件。需要特別強調,數字孿生決不僅僅是簡單的三維展示,而是對物質流、能量流和信息流的一體化數字化聯動,這里有三個核心問題,一是物性表征,二是過程建模,三是閉環優化。流程工業伴隨著大量的物理和化學反應,不同反應、不同條件都會生成不同物質,只有通過對生產過程的準確模擬,清楚描述物質的反應或變化過程,才能無限接近真實的過程,從而提高資源利用率,提升企業效益。

(2)工業軟件

石化生產制造全流程是由多個生產過程有機聯接而成,具有多變量、變量類型混雜、變量之間非線性強耦合的特點,受到原料成分、運行工況、設備狀態等多種不確定因素的干擾,其特性隨生產條件變化而變化。實現上述要求,面向石化復雜生產過程的智能控制系統(工業軟件),其功能應包括生產制造多尺度(分子、裝置、流程)表征以及與之對應的基于大數據和工業知識的實時智能控制優化方法、輕量化的邊緣計算能力等,并經多次試驗、迭代而逐漸固化成工業軟件。行業一直以來就在孜孜不倦地探索,特別是“十三五”期間,無論是在物性表征、過程建模和優化、生產各環節管理、企業管理和基礎工業軟件方面都有長足的進展,基礎軟件方面:RTDB、資產數字化建模軟件;過程控制方面:APC、RTO;生產管控方面:排產優化、MES、能源系統優化、設備健康、安全環保;還有企業管理方面的ERP、資金集中、財務共享等。

工業軟件是石化企業數字化轉型的技術支撐,工業軟件是工業技術長期積累、沉淀并在應用中迭代進化的軟件化產物, 是工業化成熟度的體現。這些方面,我們還有很長的路要走,一般來說,可以有兩種推進策略,一是趕,基于已有成熟技術,引進消化吸收,但這會面臨成熟工業軟件所構建的巨大的知識產權壁壘,在未來商用化推廣的過程中,將面臨巨大的挑戰;二是超,基于新的工藝技術,尋找“新賽道”。作為流程工業的突出代表,利用好每一滴石油的有效價值是石化企業的終極目標。如果能夠從分子尺度表征油品性質,開展分子水平上的模擬和調控,便可從分子級微觀角度實現原料資源的充分利用,對每一滴原油“吃干榨凈”。20世紀90年代初期就有學者提出了“石油組學”的新概念,認為要從分子水平認識石油的化學組成,研究分子組成與其物理化學性能和化學反應之間的關系。進入新世紀,國內一些學者提出了“分子煉油”“分子管理”的概念,從分子水平認識石油、從分子水平煉制石油,為我們創新開發低能耗煉油技術開啟了新的思路,即分子工程。如圖3所示,基于新的煉油技術的工業軟件,將是企業解決“卡脖子”問題的“新賽道”,特別是基于分子工程的低能耗煉油技術的原材料物性表征和過程優化應用的研究,包括基于分子管理的純組分物性庫、物性常數庫、原料的分子表征、基礎分析動力學和反應器模型庫,形成典型分離單元及反應單元過程的基礎模型,進一步形成系列分子層次分離及反應單元操作庫,實現生產過程的離線優化與在線優化。

(3)工業互聯網平臺

數字化轉型與創新是企業贏得未來的必由之路,制造業數字化轉型的主攻方向是智能制造,工業互聯網平臺是智能制造的關鍵基礎設施,能夠培育新動能、創造新價值空間。工業互聯網平臺是溝通物理世界和虛擬數字世界的橋梁,帶來了一場生產力的革命。工業互聯網平臺作為新型基礎設施通過對生產方式、商業模式、管理范式的重塑,驅動企業數字化轉型,實現場景化應用和生態化發展,是實現智能制造的方法論和途徑。

從一般意義上看,工業互聯網生態是以用戶深度參與為中心,基于工業化與數字化融合的工業互聯網的技術架構,優化數據、人力、資產、資本等資源稟賦配置,生態各方通過自組織相互賦能、協同共創、共同進化,實現價值供求持續迭代閉環以及生態持續進化的產業生態系統。

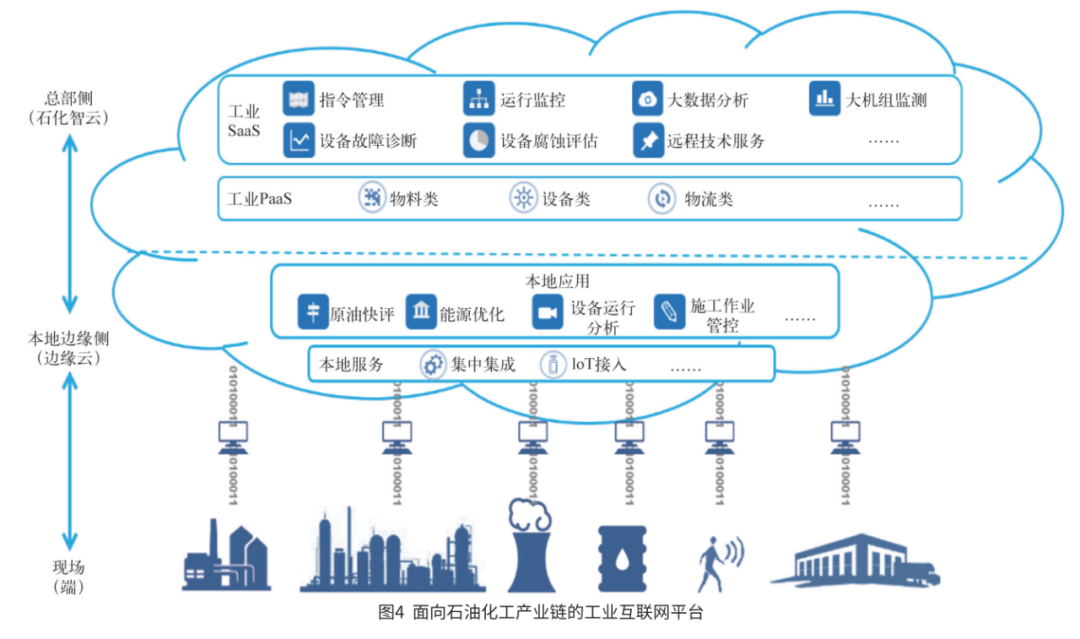

從行業的角度看,石油化工行業的獨有特征,以及生產運行、安全環保等業務需求,需要利用工業互聯網平臺為基礎設施推進智能制造。石油化工存在復雜的物理化學過程,建立模型難度大;我國石化工業原料來源受制于國內外市場供給,原料復雜、生產工況波動大;同時,能耗物耗高、安全環保壓力大、產業鏈長且布局分散,在工業知識沉淀復用和重構、高效化和綠色化、產業鏈上下游協同等方面面臨巨大挑戰。如圖4所示,具有石化特色業務組件、模型的構建往往需要科研院所、高校和行業IT公司“聚力”合作才能完成,最上層的工業APP的構建雖然是以各個行業IT公司為主,但是里面構建的每一個APP中蘊含的業務邏輯、業務的適配性卻是融合了大量的業務用戶的需求。因此來說,要建成一個適配行業的工業互聯平臺,需要多方合力,需要生態圈的合力創新。

(4)數據治理

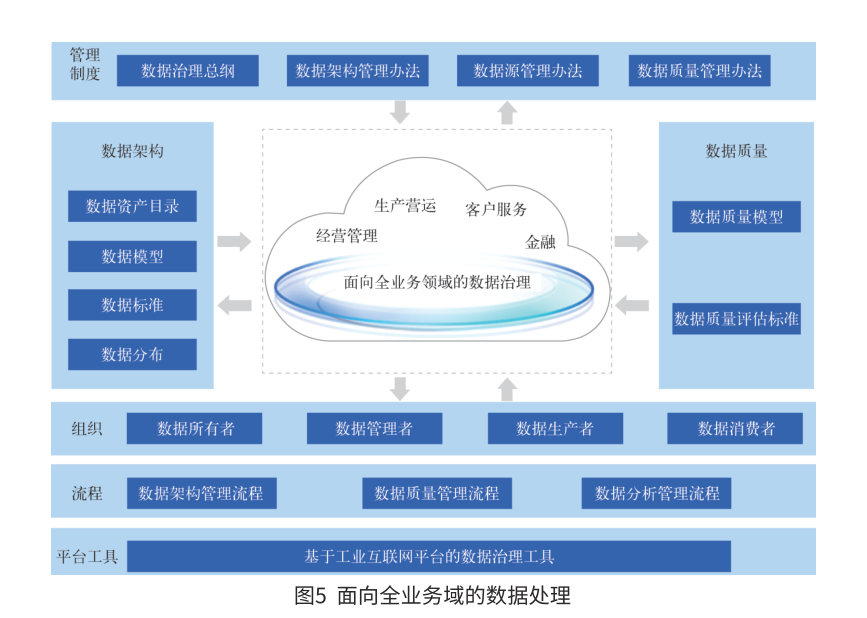

要強化數據要素的驅動作用,加強全要素、全產業鏈數據的有效集成、匯聚、治理和應用,實現“數據→信息→知識→資產”的轉變,激發數據要素的轉型動力,通過數據在工藝改進、運行優化、質量管控、生產異常預警、生產指揮、安全環保和決策判斷等方面的應用,要采用機理建模和數據建模技術相結合的方法,建設能量流驅動物質流、物質流產生或影響能量流的動態關聯模型,逐步形成和完善生產效率、產品品質約束下的,加工能耗最低、碳排放最小的在線優化等技術。實現高效運營管理,提升智能決策、精益制造和精準服務能力。面向全業務域的數據處理如圖5所示。

結束語

綜上所述,石化智能制造是一項復雜的過程系統工程,其最終目的是要實現企業的提質增效和高質量發展,不僅要突破技術的瓶頸,更要落到實實在在的具體應用(場景),必須全面打造和推廣面向石化工業制造各環節的智能化應用(場景)和智能工廠示范。圍繞生產一體化優化、生產集成管控、資產全生命周期管理三條業務主線,形成生產管控、供應鏈管理、設備管理、能源管理、安全管理、環保管理六大業務域的智能化應用場景,夯實工業互聯網平臺等基礎設施,實現產業鏈級、工廠級、裝置級的智能制造水平的全面提升。通過“點面結合”的模式,推廣一批可復制可推廣的智能化應用(場景)和智能工廠應用示范。在“點”的方面,通過數字孿生、人工智能、5G等技術的應用,聚焦安全、環保、生產、資產等業務領域,構建一批可復用、可推廣的智能應用(場景);在“面”的方面,特別是針對一些有特色和典型的企業,在生產、質檢、倉儲、物流等方面,通過多種技術的融合應用,加強現場的數字化改造和升級,加強數據的集中集成,實現跨專業的數據共享和數據挖掘,提升全面感知、預測預警、協同優化和科學決策的水平,打造一批新型的智能工廠,引領更多的石化企業實現轉型升級。

審核編輯 :李倩

-

網絡化

+關注

關注

0文章

85瀏覽量

25206 -

石油化工

+關注

關注

0文章

31瀏覽量

6974 -

智能制造

+關注

關注

48文章

5574瀏覽量

76391

原文標題:專家視點 | ?蔣白樺:從石油化工制造的本質 看其智能化轉型的基本路徑

文章出處:【微信號:CADCAM_beijing,微信公眾號:智能制造IMS】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

石油化工前線,大核桃防爆手機:筑安全通信,促智能協作,驅行業發展!

人員定位系統可以為石油化工行業帶來哪些好處

5G智能防爆手持終端在石油化工行業中扮演著什么角色?

安全生產無小事:石油化工行業為何需要防爆手機及其在實際操作中的應用

創新技術護航石油化工:BIG WALNUT大核桃防爆手機打造智能安全生產新生態

BIG WALNUT大核桃B1-5G智能防爆對講手機:石油化工工作的得力助手

慧眼識安全之石油化工智能視頻監控信息化解決方案

BIG WALNUT大核桃B3防爆手機在石油化工行業的應用分析

本安防爆手機為什么能在石油化工行業使用

防爆手機在石油化工行業中的作用是什么?

為什么石油化工廠必須要用工業防爆手機?

石油化工制造流程的本質及其智能制造的基本特征

石油化工制造流程的本質及其智能制造的基本特征

評論