施耐德電氣工業自動化業務過程自動化技術負責人周利朝受邀出席2022 全球工業互聯網大會暨工業行業數字化轉型年會石化行業智能制造高峰論壇,就數字化賦能化工油氣行業高質量發展議題,深入淺出地解讀施耐德電氣如何以貫穿企業全生命周期、覆蓋離散、混合及流程工業的綠色智能制造解決方案,助力化工油氣企業的高質量發展。

想要實現數字化轉型,必須先打好數據“地基”。當下,工業大數據面臨數據孤島、流向亂、質量差、實時性差、難以使用等諸多痛點。施耐德電氣認為,數據是智能工廠的基礎,在“數字工業”的未來圖景中,數據扮演著舉足輕重的作用,數據價值最大化是化工油氣行業可持續發展的不竭動力。以感知、互聯、數據融合為基礎,依托EcoStruxure?架構的多層部署,施耐德電氣助力化工油氣企業獲取資產和運營信息數據的收集、存儲、關聯、可視化和分析,實現從仿真與學習、工程與設計、監測控制、資產績效到價值鏈優化的全生命周期管理,持續優化業務執行和運營效率:

在設計與建造階段,借由AIM數字化交付,在項目建設期建立漸進式移交的平臺,實現工程各參與方權限許可范圍內的數據上傳和共享、信息交換,通過持續性數據收集、校驗、反饋、調整、更新,實現高質量的工程數據移交,讓用戶在接收一個物理工廠的同時,得到一個數字化的工廠。后期,數字化交付平臺更是化身為資產信息管理平臺,為用戶提供包括改擴建、數據查詢、運維系統集成等業務需求。基于數字化交付平臺的應用場景非常豐富,這也是當前智能工廠應用創新的平臺基礎;

在生產階段,借助工業大數據管理平臺PI系統可以實現對生產數據的實時采集、存儲和分析、展示和交付,利用可視化、報表、分析、通知、共享、集成等手段,使工業數據成為人人都能實時利用的數字資產;

生產價值鏈優化方面,施耐德提供從生產計劃調度到在線實時優化,再到先進控制,到PID整定優化,一系列完整的解決方案,把集團或公司供應鏈決策與現場設備控制緊密關聯,為企業生產管理的整體優化,提供了一個先進穩定的平臺。采用AVEVA APC先進過程控制系統,通過收集歷史數據搭建模型,計算生產變量的變化趨勢,從而實時更新控制策略,賦能操作工人實現平穩操作、智能尋優;RTO實時在線優化,則是將最優化技術應用于過程控制,在不修改工藝流程、不增加或減少生產設備的同時,滿足各項生產技術指標,使生產過程處于最佳運行狀態。某石化乙烯裝置正是利用APC與RTO的結合進行裝置優化,實現了從手動到軟件自動化工作,頻率由按周執行提高到按小時執行,每年可增加3000萬的毛利潤,在優化后近三年乙烯裝置綜合能耗顯著下降;

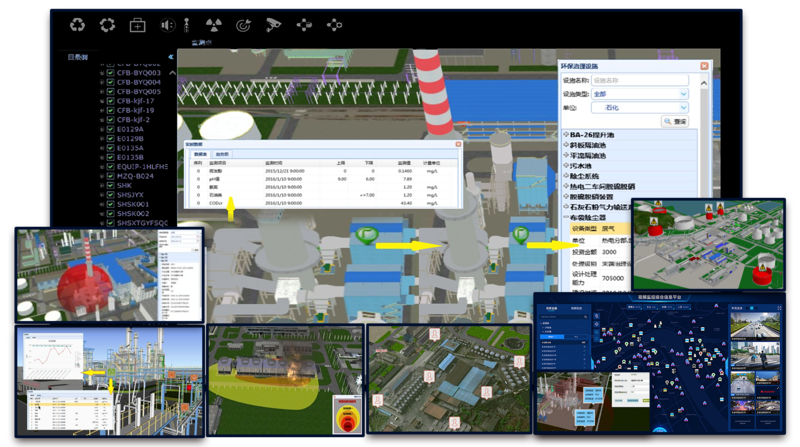

在運營與維護階段,AVEVA UOC一體化運營中心能夠幫助企業打造管理資產信息和運營信息的統一平臺,破除數據孤島,實現多維度、跨專業、跨部門數據共享與集成,提高資產和運營效率;施耐德電氣一系列的顧問軟件則為企業的高效與可持續發展提供建議,如預測性維護軟件,借助大數據分析提前發現關鍵設備早期故障,預警并輔助診斷故障原因,提高設備可靠性和可用性。過往項目實施中的經驗總結發現,預測性維護解決方案能夠降低35%的維護成本,減少80%的意外宕機,增加17%的設備利用率,提高15%的生產效率。

施耐德電氣已逐步打造覆蓋咨詢規劃,軟件技術以及硬件服務在內的綠色智能制造解決方案,向客戶提供數字化轉型的咨詢規劃、整體方案、系統集成和實施落地等服務。未來,也將充分發揮數據、人工智能與專家洞察相結合所帶來的優勢,全面賦能化工油氣行業用戶簡化設計流程,優化生產,降低能耗,從而最大限度地提高績效,加速推進化工石油產業提質升級。

審核編輯 黃昊宇

-

電子

+關注

關注

32文章

1888瀏覽量

89461 -

數字化

+關注

關注

8文章

8781瀏覽量

61911

發布評論請先 登錄

相關推薦

TE再次入選道瓊斯可持續發展指數

意法半導體與彭水共繪可持續發展新篇章

英飛凌連續15年入選道瓊斯可持續發展指數

立訊精密入選2024可持續發展最佳實踐案例

IBM發布《可持續發展準備工作狀態報告》

德力西電氣亮相大灣區EHS及可持續發展論壇

智慧城市在可持續發展中的應用

2024中興通訊創興日可持續發展論壇成功舉辦

中興通訊發布2023年可持續發展報告

長電科技持續推動行業可持續發展

隆基綠能發布2023年可持續發展報告 可持續發展融入戰略管理

立訊精密首次被EcoVadis授予可持續發展銀牌

研華躋身可持續發展企業前列,首度入選標普全球可持續年鑒獲銀獎殊榮

國辰智企HSE安全生產管理平臺:化工企業可持續發展的重要保障

數據價值最大化是化工油氣行業可持續發展的不竭動力

數據價值最大化是化工油氣行業可持續發展的不竭動力

評論