1.FMEA的簡介

FMEA 全稱 Failure Mode and Effect Analysis,即失效模式及效應分析。

FMEA是在產品設計階段和過程設計階段,對構成產品的子系統、零件,對構成過程的各個工序逐一進行分析,找出所有潛在的失效模式,并分析其可能的后果,從而預先采取必要的措施,以提高產品的質量和可靠性的一種系統化的活動。

按照產品所處的階段,又分為設計階段的 DFMEA(Design Failure Mode and Effects Analysis)和生產階段的PFMEA(Process Failure Mode and Effects Analysis)。

2.為什么要做FMEA

這里我們能看到很多產品售后因為存在功能失效導致被召回的案例,比如說以新能源車為例,2021全年其因產品缺陷召回800多萬輛,里面的問題各種各樣:

?通信模塊軟件問題召回;

發動機閥芯耐壓性不足;

而產品一旦因問題被召回,不僅會產生明面上的資金損失,更會對企業名譽或者產品信譽造成不可逆的損傷,這也就意味著缺陷的預防比缺陷的結果更有意義。

而 FMEA 就是這樣一個缺陷預防的方法,可以幫助我們定性而不定量分析問題,從系統化的管理思路上,尋找潛在的技術風險,即找到起因和影響,確定預防和探測措施,找到降低的風險的措施,并形成文本記錄。

3.失效和失效模式

對于產品質量的理解,即想辦法讓用戶(消費者,使用者,維修者)在產品使用過程中,沒有造成任何正常功能的影響。對于管理的理解,即尋找方法,利用資源,達成質量目標。而FMEA 作為質量管理的工具,可以從全局的角度做好風險分析,風險和成本之間尋找平衡,最好確定控制手段。

FMEA比較重要的一點是要站在用戶的角度看問題,分析技術風險,設計和生產流程風險,減少失效,提高產品安全性。首先是理解失效,即沒有達到既定的功能和要求。

功能喪失:無法操作,突然失效;

功能退化:性能隨時間損失;

功能間歇:操作隨機開始、停止;

失效模式:是指看到或者感知到現象,而失效影響:是指用戶的切身感受。

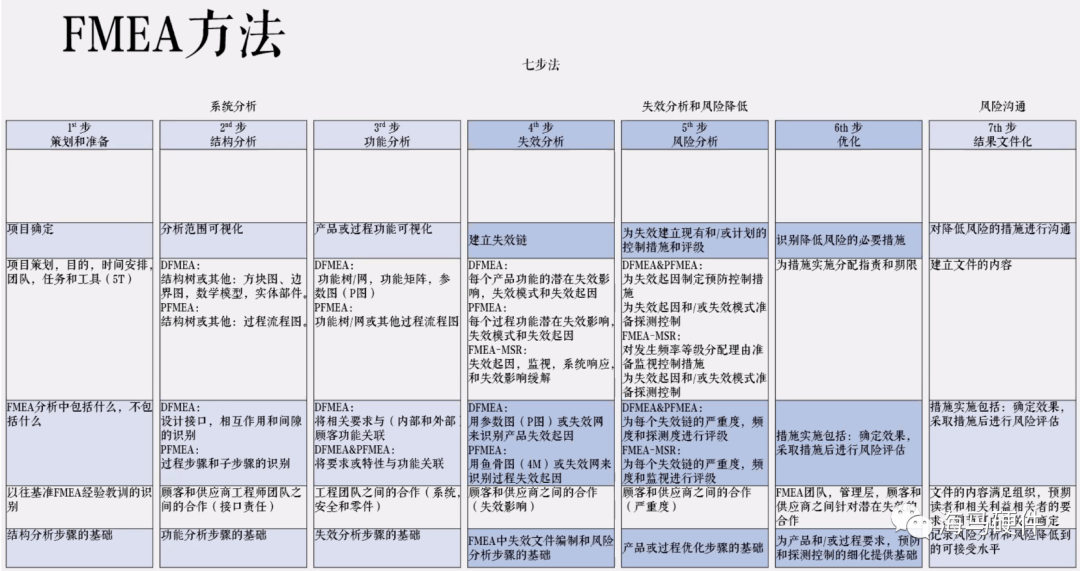

4.FMEA 七步法

第一步:規劃和準備。規劃和準備FMEA時,需要討論五個主題,分別是:

Intent意圖——我們為什么要做FMEA?

Timing時間安排——什么時候完成?

Team團隊——需要包括哪些人?

Task任務——需要做哪些工作?

Tool工具——如何進行分析?

第一步里面感受比較深刻的兩個點,一是我們其實在實際設計過程中經常用到,比如我們說在哪些情況下會使用FMEA。一般是如下三種情況:

新設計、新技術或新過程:如對新開發的產品,FMEA是要在一開始就要使用。

現有設計或過程的新應用:如老產品要宣稱新的預期用途或是使用環境,在宣稱之前就要考慮新的風險,需要做FMEA。

對現有設計或過程的工程變更:為了滿足新法規的要求,產品可能需要對原有的設計進行變更,在變更前需要分析變更是否帶來的新風險。

以上三種情況下,我們都是在產品或過程實施之前使用FMEA,所以FMEA需要一定的及時性,否則會影響整體的項目進程。FMEA作為系統分析和失效預防的方法,最好是在產品開發過程的早期階段啟動,因為預防比發現更有效。

二是FMEA是一個系統的方法,在實施時通常需要一個團隊。在任何場景下團隊的作戰能力往往更強,FMEA團隊成員組成基于企業自身的條件,如何全面的考慮風險是最終目的。組建好團隊后,要分配成員的職責,可能某個角色的責任由不同人擔任,也有可能一人承擔多個職責。

第二步,結構分析。對于結構分析,同為FMEA分析的DFMEA和PFMEA,由于分析對象不同,進行結構分析的目的也是有所異同的。DFMEA的結構分析是為了將設計識別和分解成系統、子系統、組件和零件,以便進行技術風險分析。

PFMEA的結構分析是確定制造系統,并將其分解成過程項、過程步驟和過程工作要素。DFMEA和PFMEA進行結構分析都要識別每個分解項,以及相互關系,為下一步的功能分析打基礎。

這里面感受深刻的一點是結構可視化,為了更清楚識別每個分解項,最好的辦法是將結構可視化。對于DFMEA,是要將系統結構可視化,常用的方法是利用方塊圖/邊界圖、結構樹的方法。對于PFMEA,將結構可視化的方法是采用過程流程圖和結構樹。總結起來就是一圖勝千言:圖形+數值(少用文字)

第三步:功能分析。整個FMEA的核心步驟就是拆解功能,其目的,就是要確保相應的功能分配到合適的分解項中。某一個分解項的功能,描述的是這個分解項的預期用途。在DFEMA中,系統要素的功能是描述這個要素的預期用途。而在PFEMA中,描述的是過程項或過程步驟的預期用途。

每一個分解項可能會包含多個功能,功能描述的清晰準確很重要,試想一下,如果某個部件的功能描述不準確,對它的預期用途表達就不清晰,導致的結果就有可能將之后的分析引到一個錯誤的方向。

第四步:失效分析。失效即沒有達到既定的功能和要求。針對每一個失效,需要考慮三個方面內容:

發生了什么失效影響?

失效模式是什么?

為什么會失效?(失效起因)

失效鏈是由這三個要素組成,三者是相互關聯的。對照功能,分析可能出現的多種失效模式是失效分析的關鍵。失效起因是失效模式出現的原因,失效模式是失效起因的后果。起因應盡可能簡明、完整地列出,以便之后采取針對的措施。

第五步:風險分析。分析了失效模式,并且找到失效影響和失效起因。接下來就要進行風險分析,風險分析的目的是通過對嚴重度、頻度和探測度評級進行風險評估,并對需要采取的措施進行優先排序。

嚴重度評級S:是失效影響的嚴重程度,對于產品而言是失效發生的后果。FMEA手冊根據失效影響的大小,將嚴重度分成10級,一般要看產品的安全性和有效性是否被影響到。而在PFMEA分析中,失效分析的對象是過程,過程的失效可能會影響到下一個工序,下一層級的產品加工,最終影響到產品的功能。

頻度評級O:是失效起因發生的頻率,對于產品而言是失效發生的概率。頻度的大小,跟是否存在預防控制和探測控制有關。采取的控制措施越多,那相應發生失效的頻度就會越低。

預防控制提供信息或指導,是設計的輸入。DFMEA可能包括:法規和標準的要求、使用材料的標準、文件的要求、以往的經驗等等,對于硬件設計還可能是規范的流程、設計評審機制,checklist等等。PFMEA可能包括:SOP、設備維護、人員培訓等等。

探測度評級D:是失效起因和/或失效模式的可探測的程度,在于是否有有效和可靠的測試或檢驗方法探測到失效模式或失效起因。在進行探測度評級時,最主要是要看探測的方式是否成熟和探測的機會。比如:測試或檢驗的方法都是通過了驗證的,那肯定比還沒有建立檢測方法要更具探測能力。

措施優先級AP:措施優先級就是在采取降低風險之前,由于資源、時間、技術和其他客觀因素的限制,決定采取措施的優先順序。判斷優先級主要是通過S*O*D得到的數值大小,但是新版手冊對此有了新的規定,首先考慮的是嚴重度,其次是頻度,最后才是探測度,這與之前只比較數值的大小不同,避免出現相同數值的乘積而影響到優先級排序。

第六步:優化。先要明確優化的目的,即在風險分析的基礎上,確定降低風險的措施并且評估這些措施的有效性。降低風險就是要降低風險的嚴重度、降低風險發生的頻度或者是提高風險可探測度。

根據采取措施優先級的原理,優化的順序也是先要消除或減輕嚴重度,其次降低頻度,最后是提高探測度。

第七步:結果文件化。最終FMEA分析可以形成一系列的報告,可作為設計開發的輸入存在于設計開發文檔中,用于指導新的設計或者經驗借鑒。

5.學習總結和回顧

本次 FEMA 的學習,我對于產品失效和失效分析有了更深刻的理解,雖然我們在平常的設計中可能并沒有非常正式的去做FMEA,但其實在設計的過程中,我們所做的一些工作來保證設計的穩定性其實是相類似的,比如用規范的流程、設計評審機制,checklist等等去規范設計。

最后總結下學習中體驗比較深刻的幾個點:

(1)不管是產品的功能設計還是產品的使用風險分析,首先是要做的就是站在用戶的角度去看問題,站在用戶的角度看需要哪些功能,可能存在哪些技術風險,以提高可靠性;

(2)缺陷的預防比缺陷的結果更有意義,拿硬件設計來講,前期沒有做好充足的設計檢查和風險檢查,出現問題后改板往往會花費更多的時間精力;

(3)一圖勝千言:圖形+數值的組合比文字更直觀,在我們拆解問題時能起到非常重要的作用,在找問題根因分析時,需要從上到下拆解到不能再細分拆解的部分,這樣便于我們直觀的發現真正的病根。

(4)FMEA工具挺好的,能給我們一個方法去分析我們的設計潛在的風險,幫助我們提前思考風險可能的嚴重程度,發生頻次,根因的探測方法,選擇合適的措施和實施優先級。

審核編輯:劉清

-

逆變器

+關注

關注

285文章

4734瀏覽量

207163 -

SOP

+關注

關注

0文章

92瀏覽量

27543 -

FMEA

+關注

關注

1文章

97瀏覽量

13610

發布評論請先 登錄

相關推薦

為什么要做FMEA?如何對其進行分析?

為什么要做FMEA?如何對其進行分析?

評論