濕法刻蝕工藝操作規(guī)程

1、工藝目的

通過化學(xué)反應(yīng)腐蝕掉硅片背面及四周的PN結(jié)以達(dá)到正面與背面絕緣的目的同時(shí)去除正面的磷硅玻璃層。

2、設(shè)備及工具

RenaInoxside濕法刻蝕機(jī)、電子天平、GPSolar電阻測(cè)試儀、PVC手套、口罩、防護(hù)服、防護(hù)眼罩、防護(hù)套袖、橡膠手套、防酸堿膠鞋等。

3、適用范圍

本工藝適用于RenaInoxide濕法刻蝕機(jī)

4、職責(zé)

本工藝操作規(guī)程由工藝工程師負(fù)責(zé)調(diào)試、修改、解釋。

5、材料

合格的多晶硅片(擴(kuò)散后)、H2SO4(98%電子級(jí))、HF(49%電子級(jí))、KOH(45%,

電子級(jí))、HNO3(68%電子級(jí))、DI水(2.0~2.5bar)、壓縮空氣(6bar除油除水除粉塵)、冷卻水(0.5bar進(jìn)水溫度15~20℃出水溫度30~40℃)、CityWater(1.5~2.5bar)等。

6、工藝描述

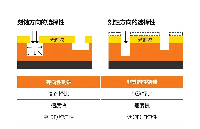

6.1、工藝原理

RenaInoxide刻蝕工藝主要包括三部分

硫酸、硝酸、氫氟酸→氫氧化鉀→氫氟酸

本工藝過程中硝酸將硅片背面和邊緣氧化形成二氧化硅氫氟酸與二氧化硅反應(yīng)

生成絡(luò)合物六氟硅酸從而達(dá)到刻蝕的目的。

刻蝕之后經(jīng)過KOH溶液去除硅片表面的多孔硅并將從刻蝕槽中攜帶的未沖洗干凈的酸除去。

最后利用HF酸將硅片正面的磷硅玻璃去除。并用DI水沖洗硅片最后用壓縮空氣將硅片表面吹干。

反應(yīng)方程式如下:

6.2、工藝流程

上料→HF,HNO3,H2SO4混合酸液腐蝕→風(fēng)刀1→DI水沖洗→KOH腐蝕→風(fēng)刀2→DI水沖洗→HF腐蝕→風(fēng)刀3→DI水沖洗→壓縮空氣風(fēng)干→下料

6.3、工藝條件

去離子水壓力為2.0~2.5bar、壓縮空氣壓力為6bar

環(huán)境溫度:25±3℃

相對(duì)濕度:40%~60%,無凝露

腐蝕槽溫度:8℃

KOH槽溫度:20℃

6.4、工藝控制

1、主要控制點(diǎn)

腐蝕深度控制在1.2±0.2um之間

刻蝕寬度D≤1mm每片測(cè)量四點(diǎn)測(cè)量點(diǎn)在每邊的中間點(diǎn)20點(diǎn)5道或32點(diǎn)(8道)的平均值1mm。絕緣電阻R絕≥1KΩ。

以上三個(gè)參數(shù)在正常生產(chǎn)時(shí)至少每隔1小時(shí)測(cè)量一次。當(dāng)更換藥液和停產(chǎn)一段時(shí)間再生產(chǎn)時(shí)及參數(shù)不正常時(shí)要求增加測(cè)量次數(shù)。

2、腐蝕槽的腐蝕速率會(huì)隨著硅片清洗量的增加而改變新?lián)Q的藥液反應(yīng)速度可能較慢腐蝕量小若出現(xiàn)此種情況需要降低帶速隨著生產(chǎn)的進(jìn)行要求每隔半小時(shí)測(cè)量一次腐蝕深度當(dāng)腐蝕速度穩(wěn)定后要求至少每隔一個(gè)小時(shí)測(cè)量一次腐蝕深度。調(diào)整帶速要求范圍:1.5-2.5m/Min,以保證腐蝕深度控制在規(guī)定范圍內(nèi)。

3、如停產(chǎn)時(shí)間超過2個(gè)小時(shí),經(jīng)班組長(zhǎng)許可,可手動(dòng)補(bǔ)加HNO35L。如腐蝕量低于要求標(biāo)準(zhǔn)可再手動(dòng)補(bǔ)加HF1L。

4、當(dāng)工藝方案因隨車間的工藝調(diào)整而變化時(shí),工藝人員應(yīng)當(dāng)及時(shí)通知并做好相應(yīng)的記錄。

5、腐蝕槽循環(huán)流量要求設(shè)定在30~40/LMin之間。循環(huán)流量過小會(huì)導(dǎo)致腐蝕量不夠甚至硅片邊緣不能完全去除循環(huán)量過大會(huì)導(dǎo)致過腐蝕現(xiàn)象和硅片邊緣刻蝕寬度出現(xiàn)陰影嚴(yán)重引起表面不合格。

6、腐蝕槽溫度保證在8±1℃隨著溫度的升高腐蝕速率會(huì)加快但會(huì)使藥液密度減小,以致發(fā)生過腐蝕現(xiàn)象。所以在溫度未降到工藝控制范圍內(nèi)時(shí)禁止生產(chǎn)。

7、堿洗槽溫度要求≤23℃。堿洗槽藥液冷卻依靠公司內(nèi)部供應(yīng)冷卻水。當(dāng)發(fā)現(xiàn)堿洗槽溫度超過控制范圍時(shí),及時(shí)通知相關(guān)負(fù)責(zé)人進(jìn)行檢查調(diào)整。

8、堿洗槽循環(huán)流量要求設(shè)定在20~30/LMin,且首先保證下噴淋量充足,以便使硅片背面多孔硅腐蝕充分。

9、壓縮空氣風(fēng)干Dryer處風(fēng)刀頻率及流量的控制太小,易造成硅片不能完全風(fēng)干過大易產(chǎn)生碎片。以硅片上下表面能夠被完全風(fēng)干為前提。建議風(fēng)刀頻率為75%~80%壓縮空氣流量:(8道)≥20/m3h,(5道)≥12/m3h。(一般上噴嘴180~200下噴嘴150~180溫度一般為50℃,可通過手閥調(diào)節(jié),流量↑,溫度↓,反之則反)

7、工藝準(zhǔn)備

7.1、工裝工具準(zhǔn)備

備齊用于工藝生產(chǎn)的PVC手套、口罩、防護(hù)眼罩、防護(hù)面罩、防護(hù)套袖、防護(hù)服、防酸堿手套、防酸堿膠鞋等。

7.2、設(shè)備準(zhǔn)備

確認(rèn)設(shè)備能正常運(yùn)行,DI水、壓縮空氣等壓力及流量正常。確認(rèn)設(shè)定的刻蝕工藝,堿洗工藝和HF腐蝕工藝名稱及參數(shù)。

7.3、工藝潔凈管理戴口罩,操作時(shí)戴潔凈PVC手套。

7.4、原材料準(zhǔn)備

觀察外觀是否正常。常見的不合格片包括含缺角、裂紋、手印、孔洞的硅片等。

8、生產(chǎn)操作

8.1、在工藝準(zhǔn)備完成后,選擇正確的工藝方案,使設(shè)備進(jìn)入自動(dòng)運(yùn)行模式。

8.2、裝片操作

(1)手動(dòng)裝片操作:操作人員在進(jìn)行裝片時(shí)左手穩(wěn)握一疊硅片(50 片以內(nèi)),右手小心由上至下取片將其依次放在 RENA 設(shè)備的傳輸帶上,當(dāng)硅片進(jìn)入滾輪傳送時(shí),保證前后兩片硅片之間至少有兩個(gè)輥輪的間距。

(2)自動(dòng)裝載操作:硅片的自動(dòng)裝載速度不得大于 RENA 的傳輸速度,以保證在 RENA的裝載區(qū)不會(huì)出現(xiàn)疊片現(xiàn)象。

8.3、卸載操作

(1)手動(dòng)卸載操作:操作人員務(wù)必仔細(xì)看護(hù)好硅片的傳輸,保證每個(gè)硅片都按照正確的位置傳送到每一道后面的泡沫盒中。隨時(shí)監(jiān)視卸載處,防止出現(xiàn)疊片現(xiàn)象,并及時(shí)取出碎片、含水片。并準(zhǔn)確記錄每一道的碎片情況,如發(fā)現(xiàn)硅片有未風(fēng)干的現(xiàn)象則將濕硅片挑揀出來并及時(shí)向班組長(zhǎng)上報(bào)此情況,通過調(diào)整風(fēng)刀解決此問題。如將碎片、含水片流入PECVD 工序,會(huì)污染 MANZ 傳送帶及機(jī)械手,以致造成電池表面不合格現(xiàn)象。

(2)自動(dòng)卸載操作:操作人員務(wù)必仔細(xì)看護(hù)好硅片的傳輸,防止硅片有疊片,碎片,水片傳入 PECVD 工序。并準(zhǔn)確記錄每一道的碎片情況,如發(fā)現(xiàn)硅片有未風(fēng)干的現(xiàn)象則將濕硅片挑揀出來并及時(shí)向班組長(zhǎng)上報(bào)此情況,通過調(diào)整風(fēng)刀解決此問題。

8.4、注意事項(xiàng)

(1)生產(chǎn)中的操作必須帶手套,佩帶口罩,并經(jīng)常更換手套,保證生產(chǎn)的清潔。

(2)要隨時(shí)注意硅片在設(shè)備內(nèi)的傳輸狀況,以免發(fā)生大量卡片現(xiàn)象。如在腐蝕槽發(fā)生卡片,可用耐酸工具對(duì)其進(jìn)行疏導(dǎo)。情況嚴(yán)重時(shí)要立即進(jìn)行 Drain Bath 操作,將酸液排到 TANK中,穿好整套防護(hù)裝備,手動(dòng)取出卡片。

(3)除設(shè)備維護(hù),更換藥液,使用 DI-水噴槍時(shí),嚴(yán)禁將水流入藥液槽。

(4)工藝過程中:定時(shí)檢查設(shè)備運(yùn)行情況,傳輸速度、氣體流量等參數(shù)以及各槽液位情況。

(5)完工后詳細(xì)填寫完工轉(zhuǎn)交單,要求字跡工整、各處信息準(zhǔn)確無誤,與硅片一同轉(zhuǎn)入 PECVD 工序。表面合格的硅片才可轉(zhuǎn)入下工序 。

9、測(cè)試及檢查

9.1、新?lián)Q HF ,HNO3,H2SO4 槽藥液后,需等到槽溫實(shí)際值降到設(shè)定值時(shí)方可進(jìn)行投片生產(chǎn)。

9.2、批量投入生產(chǎn)前需先投入稱重片,以觀測(cè)實(shí)際腐蝕深度。由于新?lián)Q藥液的腐蝕速度較慢,因此可以將傳輸速度降低。隨著生產(chǎn)的進(jìn)行,每半小時(shí)需要稱重一次。當(dāng)工藝穩(wěn)定后,每個(gè)小時(shí)需進(jìn)行一次腐蝕量的測(cè)量。具體測(cè)量方式如下

先利用電子天平稱量 5 片5 道/8 片8 道腐蝕前硅片的質(zhì)量,將此質(zhì)量按順序填寫在工序腐蝕深度記錄表中,同時(shí)記錄好班次、稱重時(shí)間、硅片數(shù)即稱重時(shí)設(shè)備從維護(hù)結(jié)束已生產(chǎn)的硅片數(shù)、工藝條件如腐蝕溫度、傳輸速度等參數(shù),并按照順序裝片投入腐蝕槽運(yùn)行工藝。刻蝕后按照順序取出此稱重硅片,再稱量腐蝕后硅片的重量,填入表格,利用電子表格的公式直接求出腐蝕深度值。注前后兩次稱重前都要將電子天平置零。硅片的單面腐蝕深度(5 片/8 片的平均值)為 1.2±0.2 um ,允許有一片(5 道)或者 2片(8 道)的腐蝕深度不在該范圍內(nèi),如果有大于一片(5 道)或者 2 片(8 道)超出此范

圍應(yīng)當(dāng)復(fù)測(cè)一次,如果仍有一片(5 道)或者 2 片(8 道)超出范圍應(yīng)當(dāng)立即通知當(dāng)班工藝人員進(jìn)行調(diào)整。

9.3、刻蝕寬度要求每 1 小時(shí)測(cè)量 1 次,不正常情況增加測(cè)量次數(shù),每片測(cè)量四點(diǎn),測(cè)量點(diǎn)在每邊的中間點(diǎn),要求 20 點(diǎn)5 道或 32 點(diǎn)8 道的平均值≤1mm。如果出現(xiàn)正面刻蝕過寬度過大或者刻蝕不均勻出現(xiàn)波浪線等現(xiàn)象說明是由于氣流不均勻造成,班組長(zhǎng)可以調(diào)整氣流的均勻性。

9.4、絕緣電阻每 1 小時(shí)測(cè)量 1 次,不正常情況增加測(cè)量次數(shù),每次測(cè)量 5 片(5道)或 8 片(8道)。 要求絕緣電阻平均值≥1KΩ。如果絕緣電阻較低,可以適當(dāng)降低傳輸速度,或由當(dāng)班工藝技術(shù)員進(jìn)行適當(dāng)?shù)氖謩?dòng)補(bǔ)液處理。

9.5、若預(yù)計(jì)設(shè)備 1 小時(shí)以上不投產(chǎn),必須將 HF /HNO3/H2SO4槽(Etch Bath)里的藥液排至 Pump.tank 里,以保證藥液濃度的不變。

9.6、濕法刻蝕機(jī)的維護(hù)更換HF /HNO3/H2SO4槽藥液后,需要在“腐蝕深度記錄表”中認(rèn)真填寫更換時(shí)間、更換班組。

10、安全操作

10.1、員工上崗前必須經(jīng)過專業(yè)培訓(xùn),并進(jìn)行安全教育要嚴(yán)格按照本工序設(shè)備安全操作規(guī)程和工藝操作規(guī)程進(jìn)行作業(yè)。

10.2、熟悉生產(chǎn)中所用的化學(xué)藥品危險(xiǎn)性及當(dāng)不慎接觸到藥液時(shí)的處理方法。

10.3、硅片的裝卸應(yīng)該在 10000 級(jí)的潔凈環(huán)境中進(jìn)行,注意保持室內(nèi)潔凈度,進(jìn)出時(shí)隨手關(guān)門。

10.5、更換化學(xué)藥品時(shí)須由專人負(fù)責(zé),兩人同時(shí)進(jìn)行作業(yè),穿好防護(hù)服,戴好防護(hù)眼罩、防酸堿套袖和手套,小心處理,換好藥液后及時(shí)填寫化學(xué)藥品更換記錄。

10.6、洗眼器附近不可堆放物品設(shè)備內(nèi)部或周圍嚴(yán)禁接觸和堆放易燃易爆等危險(xiǎn)品。

10.7、在機(jī)器運(yùn)行過程中任何人不得將頭、手伸入工作腔體,以免發(fā)生危險(xiǎn)。

10.8、工作時(shí)一定要有專人看守,工作交接時(shí),下班組要向上班組詢問設(shè)備運(yùn)行狀況。

10.9、為防止硅片沾污,Rena Inoxside 后的硅片在空氣中滯留的時(shí)間不得超過 60 分鐘,應(yīng)盡快轉(zhuǎn)到 PECVD 工序。

審核編輯:湯梓紅

-

工藝

+關(guān)注

關(guān)注

4文章

599瀏覽量

28859 -

硅片

+關(guān)注

關(guān)注

13文章

369瀏覽量

34694 -

刻蝕

+關(guān)注

關(guān)注

2文章

191瀏覽量

13159

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

深入剖析半導(dǎo)體濕法刻蝕過程中殘留物形成的機(jī)理

MAST4000控制系統(tǒng)壓力蒸汽滅菌器操作規(guī)程

等離子體刻蝕和濕法刻蝕有什么區(qū)別

半導(dǎo)體濕法刻蝕殘留物的原理

芯片濕法刻蝕方法有哪些

芯片濕法刻蝕殘留物去除方法

如何提高濕法刻蝕的選擇比

晶圓濕法刻蝕原理是什么意思

芯片制造中的濕法刻蝕和干法刻蝕

濕法刻蝕工藝操作規(guī)程

濕法刻蝕工藝操作規(guī)程

評(píng)論