2022年,新能源、動力電池已經從汽車產業鏈火爆出圈成為家喻戶曉的話題。在上游的天齊鋰業等鋰鹽公司以87%的夸張毛利率,半年豪取103億凈利潤吸引走大家眼球的同時,汽車熱管理這個對大多數人來說未曾聽說的板塊已經在二級市場中跑贏鋰鹽及動力電池,詮釋了悶聲發大財的精髓。

把時間拉回到2020年,一向以挑剔著稱的馬斯克竟一反常態,大肆表揚“Model Y的熱泵是我這段時間見過最好的工程設計之一”。

比亞迪隨后在2021年推出e3.0平臺的熱管理系統,全面取消了耗能最大的PTC控制模組,將駕駛艙制暖預熱交給熱泵電動空調系統以及來自“8合1”電驅+電控系統的余熱,在設計思路上借鑒了特斯拉。

無獨有偶,一直想在汽車產業有所作為的華為也在2021年HI新品發布會上重點發布了熱管理系統TMS,采用一體化的設計理念,分配和傳導乘員艙、電池、電驅等區域的熱能,提升整車熱量的綜合利用率。

眾多大廠紛紛將熱管理系統推上C位,璞躍中國移動出行團隊認為其深層原因在于電動車熱管理系統水平高低對單車能量利用效率、續航里程及三電系統工作狀態均有較大影響,戰略意義大幅提升。同時,新的需求催生出新的市場,各大廠均希望在市場變革早期進行技術卡位,對投資機構來說,熱管理同樣具有很高投資價值。

01

電動車單車熱管理系統價值翻倍,

重要性提升

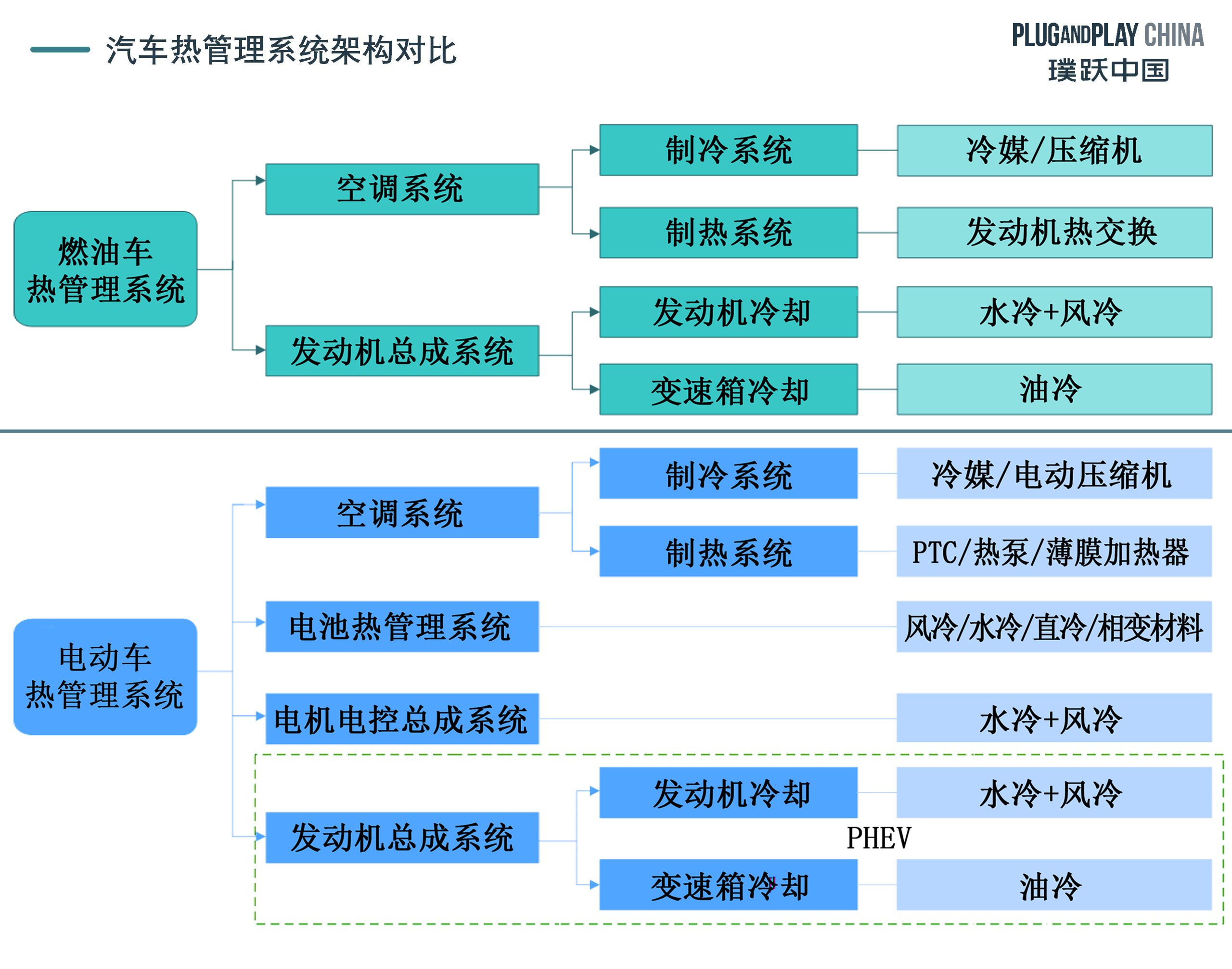

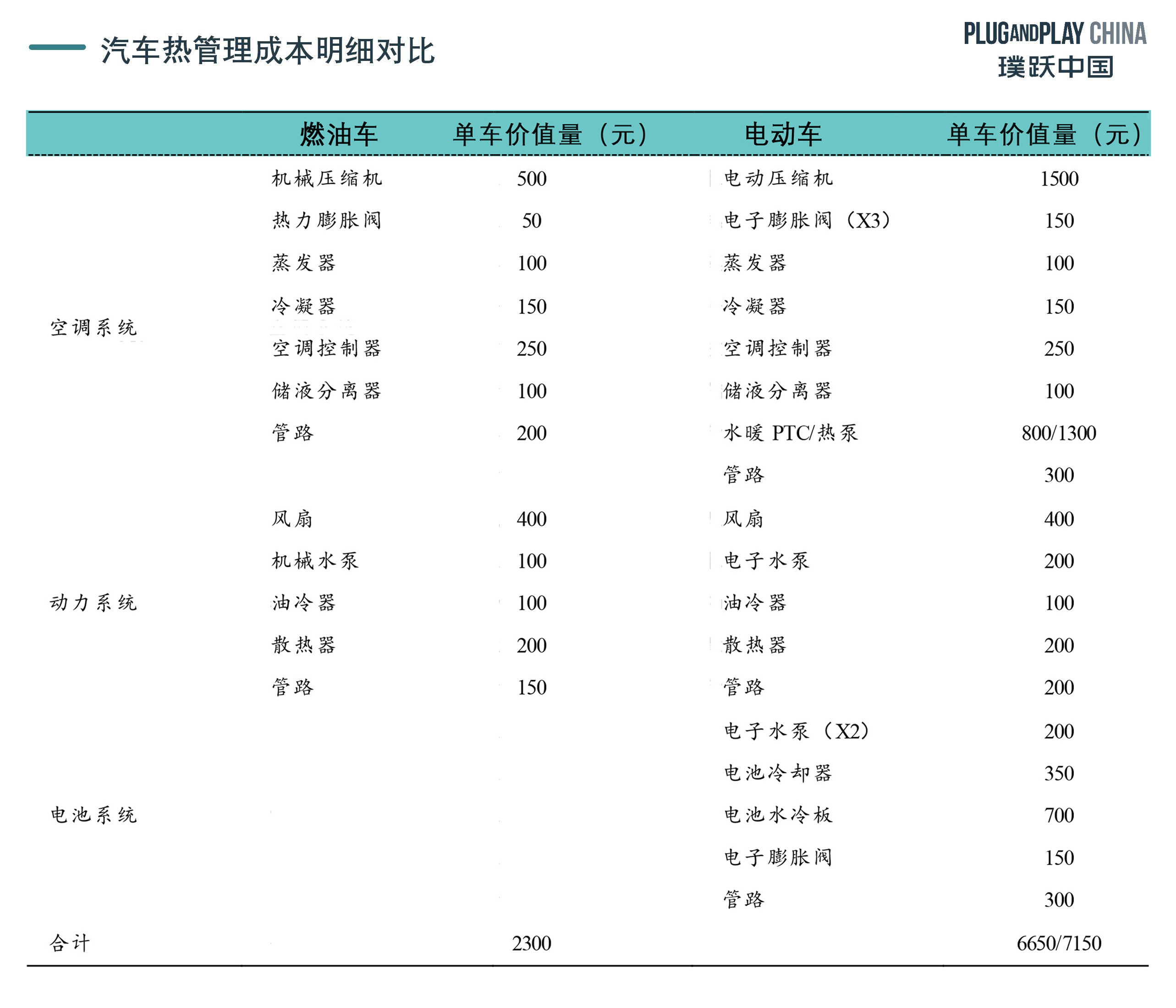

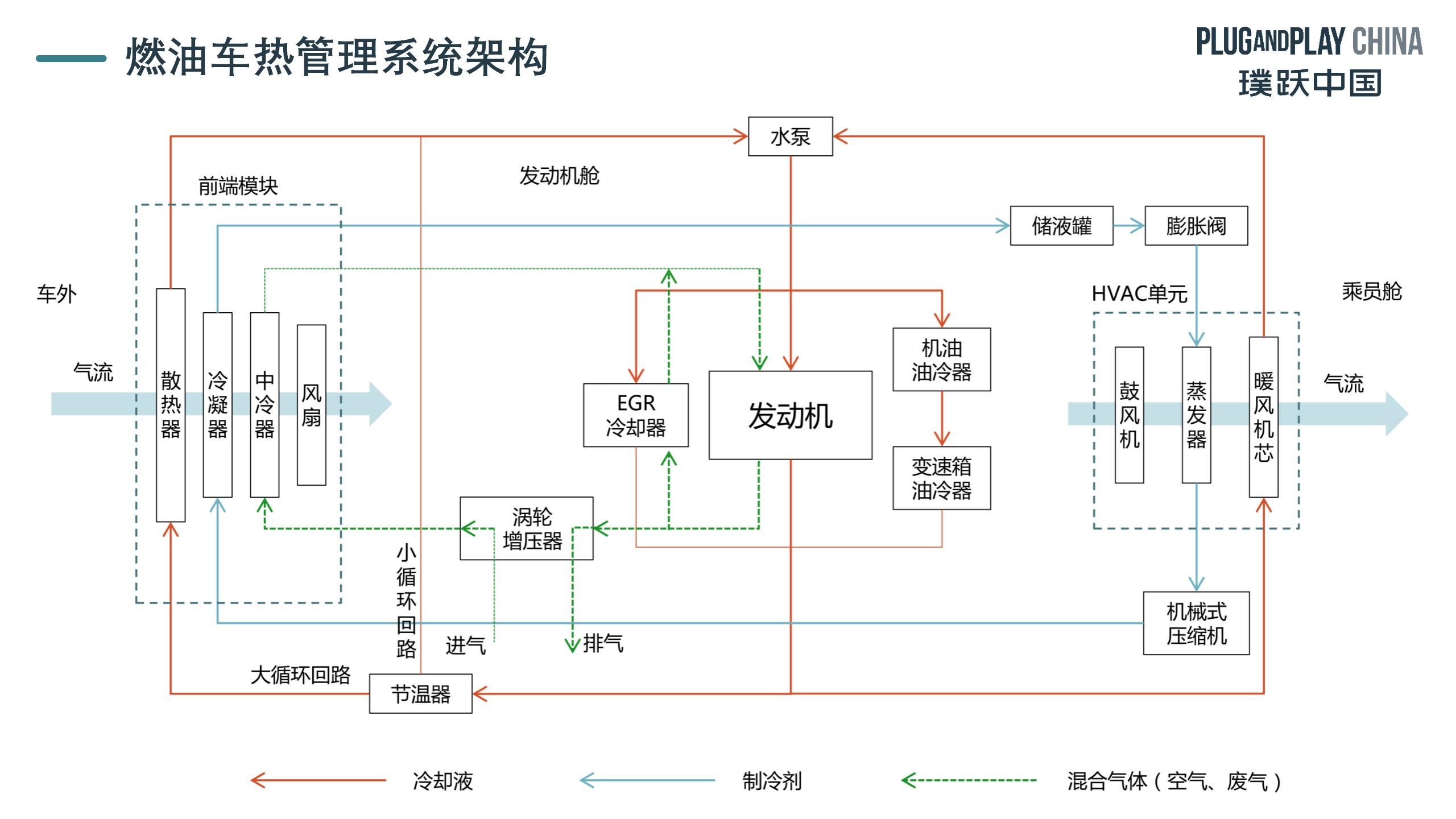

為何燃油車熱管理成本低

燃油車發動機工作溫度高(最高溫度可達2000℃),因此在制熱系統上利用發動機工作產生的熱量即可,空調系統僅需考慮制冷功能,無需額外加裝制熱裝置。在發動機溫度低時,冷卻液走小循環減少散熱,使得水溫快速提升到最佳溫度(90℃),改善排放性能。溫度高時,冷卻液走大循環通過散熱器和風扇增加散熱效率。

此外,由于燃油車配備的電池容量通常很小(HEV車型的電池容量大,可以使用電動壓縮機),因此無法匹配電子壓縮機,只能選擇機械壓縮機來作為空調制冷的手段。雖然機械壓縮機相比電動壓縮機會增加油耗,但是在前裝的一次性成本上也節約了1000元左右,燃油車整車熱管理系統的成本僅在兩、三千元上下。

電動車熱管理系統成本暴漲,

占比僅次于三電系統

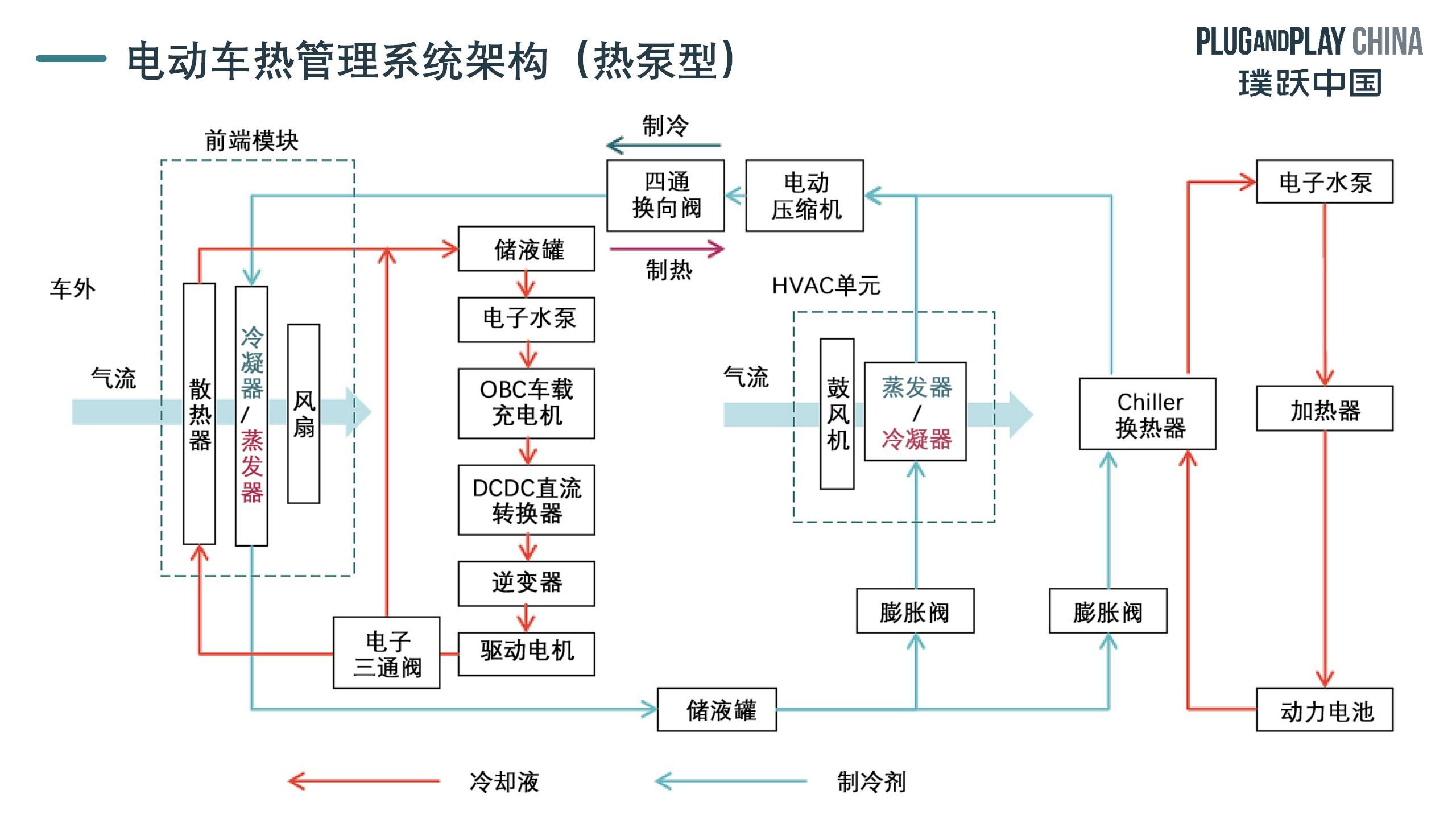

對于電動車而言,其熱管理系統由空調熱管理、電機電控熱管理及電池熱管理三部分組成。空調熱管理由于沒有了發動機提供制熱,因此需要采用PTC/熱泵/薄膜加熱器來提供熱源(氫燃料電池車理論上可以像燃油車一樣由動力系統提供熱源,但啟動時間更長)。

PTC技術成熟,但是由于其電加熱的技術原理導致電能利用效率低于100%(每產生1焦耳的熱量需消耗超過1焦耳的電量),對電池消耗較大。尤其考慮到空調制熱功能最重要的使用場景是冬天,且溫度越低需要的制熱功率越大,采用PTC制熱會讓電動車在冬季本就少得可憐的續航里程雪上加霜,嚴重破壞實用性。

熱泵制熱則是把熱量從相對低溫處(車外)搬到相對高溫處(車內),利用低沸點的制冷劑將環境中的熱量帶入到乘客艙中,乘客艙得到的熱量為消耗的電能與吸收的低位熱能之和,因此其制熱系數 COP [(吸收的低位熱能+消耗電能)/消耗電能]必然大于1(通常為1.5-5),減少了對電池的負荷。大眾ID.4 CROZZ在搭載CO2熱泵后,其冬季續航里程提升了30%。

電機和電控熱管理可以很好地借鑒燃油車發動機和變速箱熱管理模塊,同樣采用風冷和水冷兩種方式。風冷主要應用于電機功率較小的低端車型,水冷則主要在功率較高的車型中使用。工作時依靠水泵帶動冷卻液在冷卻管道中循環流動,通過散熱器等熱交換過程,使冷卻液帶走電機、電控產生的熱量。

電池熱管理可以說是電動車熱管理最大的增量,同時由于環境溫度對電池的工作狀態有巨大影響,因此電池熱管理的好壞對電動車用戶體驗至關重要。動力電池高效工作溫度區間是 20-35℃,溫度過低(<0℃)會導致電池活性下降,充放電功率性能下降,縮短續航里程,破壞電池壽命;溫度過高(>45℃)則不僅會破壞電池壽命,還可能導致電池熱失控,甚至起火等嚴重事故發生。電池內部溫度和電池模塊間溫度均勻性同樣會影響電池使用性能和循環壽命,因此電池熱管理系統需要復雜、精細的冷卻回路來維持電芯溫度一致性,并能夠準確測量和監控電池溫度,在電池溫度過高時及時散熱、溫度過低時快速加熱。目前電池熱管理有風冷、水冷、直冷、相變材料等多種方式。

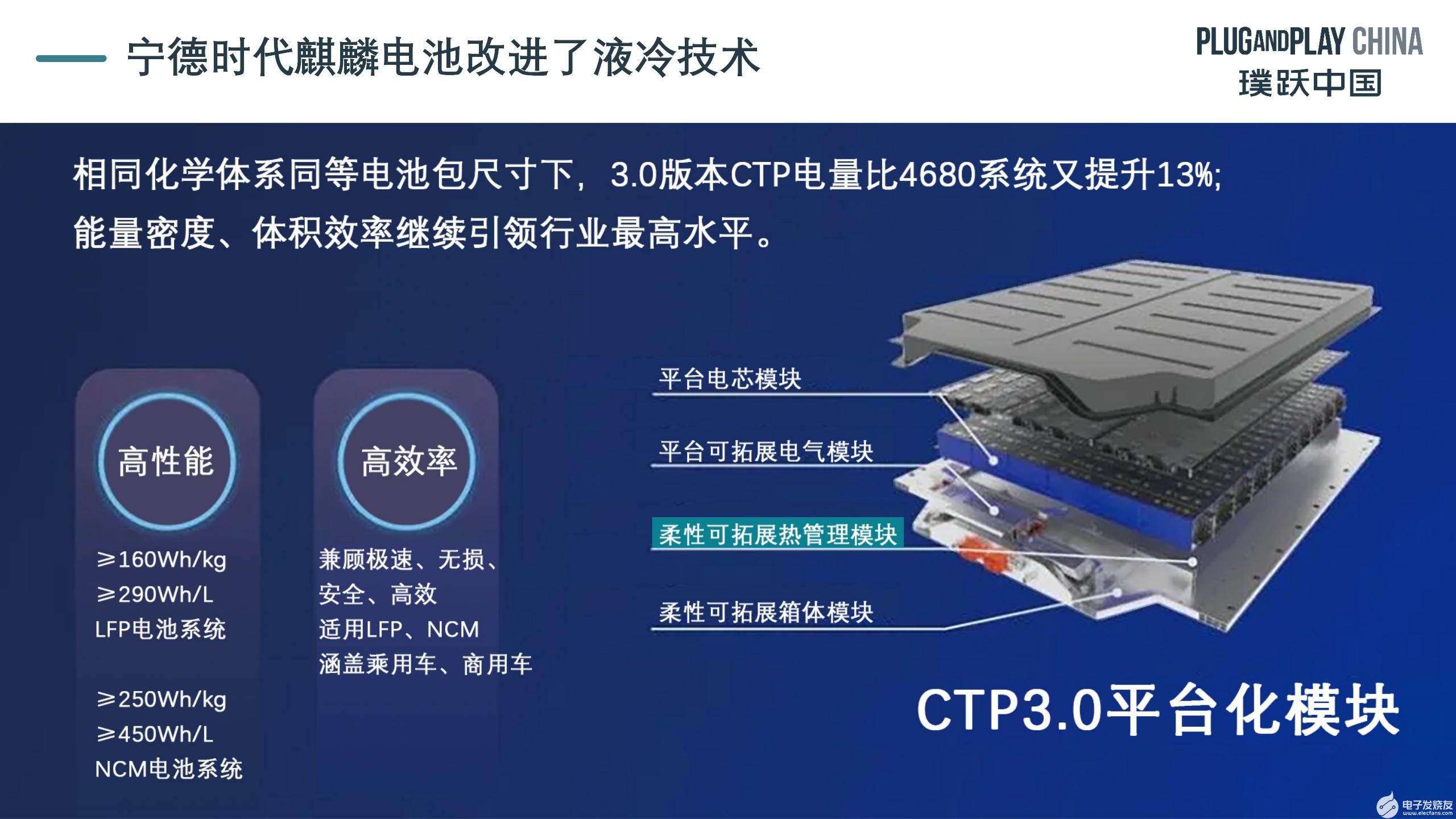

液冷方式由于其冷卻速度更快、換熱系數更高是應用前景最好的電池熱管理方案(可以配合相變材料等技術輔助)。由于動力電池電芯排列較為整齊,因此電池液冷主要通過液冷版的形式進行。傳統電池液冷板采用整板結構,置于電池組下方。寧德時代在剛剛發布的旗艦產品——麒麟電池中采用在兩塊電芯中間加裝液冷板的全新布局,使相鄰兩塊電芯的熱傳導降低、提升安全性,但單車液冷板用量也會成倍增加。

02

熱管理新技術

為中國帶來彎道超車契機

國際四巨頭壟斷燃油車熱管理系統

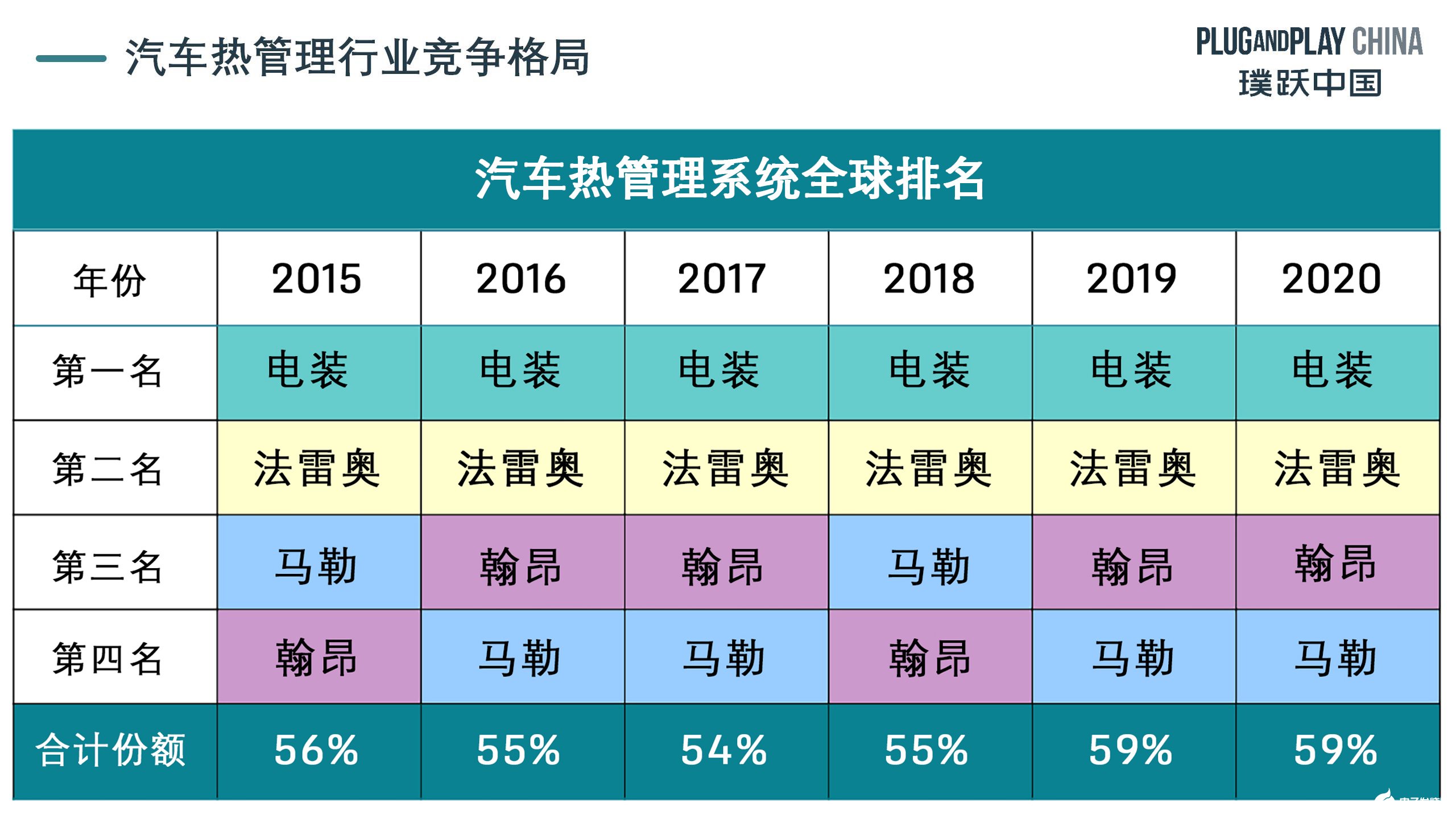

由上圖可知,日本電裝(豐田集團旗下)、法國法雷奧、韓國翰昂和德國的馬勒在燃油車熱管理領域掌控了全球約6成的市場份額。他們不僅擁有幾十年甚至上百年的汽車熱管理經驗,更重要的是,在長期的合作中他們與下游主機廠形成了深度綁定,新進入者很難與之競爭。

特斯拉推出高集成化熱管理系統,

開創了電動車熱管理新的發展方向

隨著電動車銷量的增加,傳統四巨頭并非沒有涉足其中,只不過在設計思路上沒有打開,有照搬燃油車的思維慣性(或是對市場份額有恃無恐)。如2022年才開始登陸高端量產車的熱泵系統,日本電裝早在2013年就在雷諾Zoe和日產LEAF上進行了搭載。翰昂也是早在2014年就將熱泵搭載到起亞Soul等韓系車型。但是直到2020年特斯拉在Model Y上搭載的第四代熱管理系統問世,沒有人嘗試將量產車的電機電控以及空調熱管理的余熱進行集成回收來為電池加熱,各模塊間依舊獨立運行。

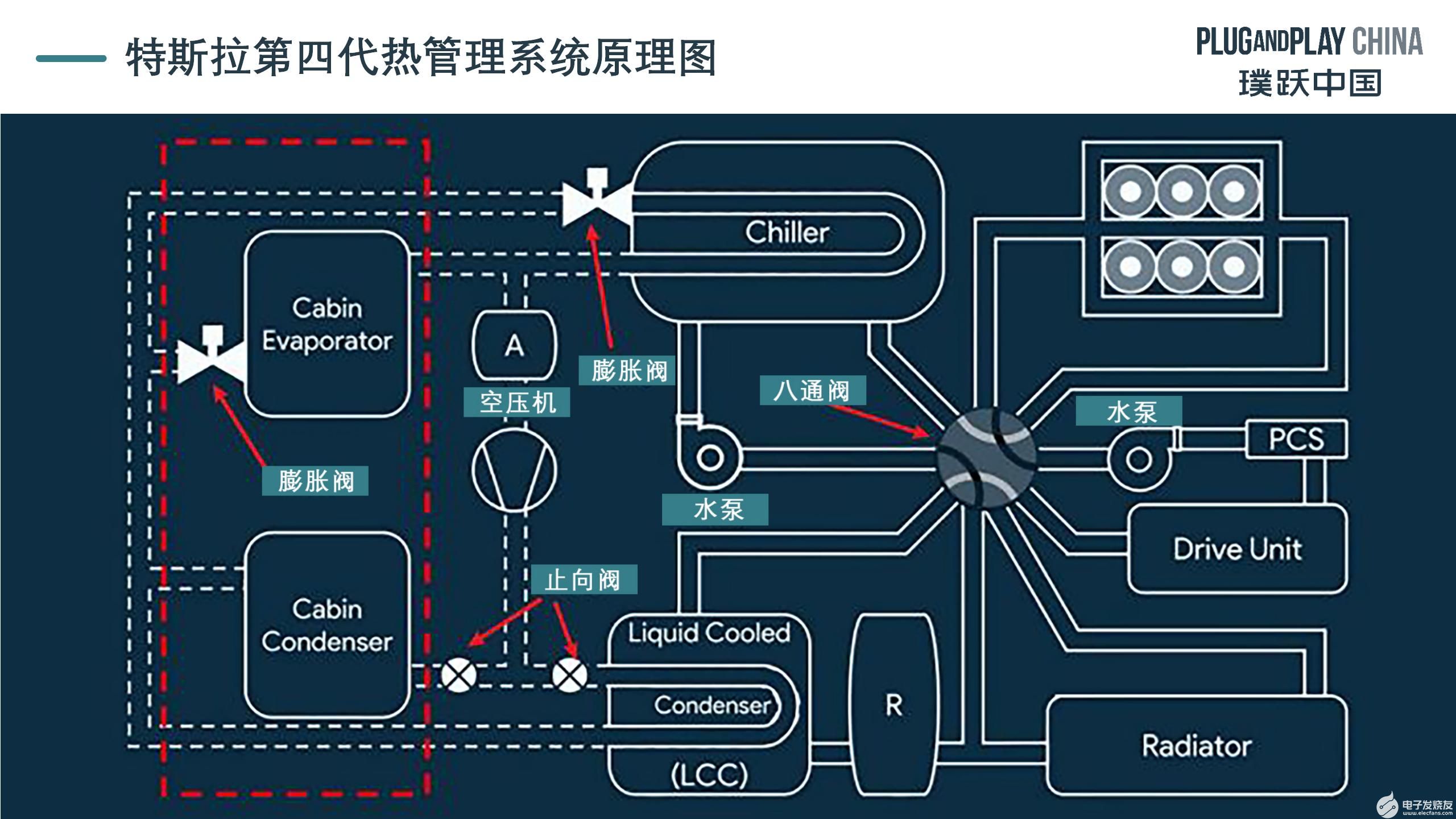

特斯拉在Model Y的熱管理系統中沒有單獨設置外置冷凝器,而是通過熱交換器和管路連接,與電池回路和電機回路進行耦合,實現整個熱管理系統的熱量交互,同時進一步集成化,采用了集成歧管模塊和集成閥門模塊。該系統通過控制膨脹閥開度,止向閥動作來控制冷媒的循環,通過控制八通閥的位置來控制冷卻液的循環,最終可實現12種制熱模式及3種制冷模式來應對不同工況需求,降低了單車能耗,增加續航里程。

中國企業奮起直追

特斯拉第四代熱管理的核心器件——八通閥正是由特斯拉與中國企業三花智控聯合開發完成的。三花的前身是1994年中日合資企業三花不二,經過三十年持續不斷地在電子膨脹閥、四通閥等制冷部件領域投入研發并改進產品性能,先后切入家用冰箱、空調、汽車等領域,時至今日終于在閥類產品走到世界前列。憑借電動車熱管理帶來的新需求,發力向汽車熱管理Tier1企業努力。

華為意識到自己在汽車機械素質、操控性領域技術薄弱,在看到面對電動車熱管理的新需求,業界無人能給出最優解,存在著彎道超車的機會后,毅然將汽車熱管理系統作為核心發力點之一。其TMS系統在部件域將壓縮機、儲液罐、水閥、電子閥等12個主要零部件集成為一體,以基板取代傳統的互通管路,實現管路數量降低40%,部件數量降低10%,裝配工作量降低60%。在控制單元域,傳統的熱管理系統各部件由電子控制單元(ECU)單獨控制,TMS將所有部件的控制單元集成于一個電子驅動單元(EDU),能夠有效降低系統故障率,便于維護、診斷各系統部件的生命周期,提升熱管理系統可靠性。

03

高度集成化

是熱管理系統未來發展核心

當前電動車熱管理系統系統集成度較低,仍以分散式為主,三電系統和空調系統的回路彼此獨立,有各自的溫控和管路系統,導致熱管理流程復雜,零部件較多且能量利用不充分。從整車層面看,各個分散的熱管理系統通過統籌管理可以減少能量浪費和體積占用。當前面臨的主要困難是控制邏輯復雜以及鋁合金加工工藝上面存在挑戰,但璞躍中國移動出行團隊認為,高能量利用效率、輕量化、長續航的集成式熱管理系統是行業發展的必然趨勢。

馬瑞利在其新推出電動車熱管理系統中,突破了傳統鋁合金鑄造工藝的限制,將加熱、散熱、傳熱、溫控、溫感環節集成為一個部件,重量由上一代產品的7kg減少到0.6kg,體積大幅縮小,是電動車熱管理集成化的一次很有意義的突破。

針對熱泵在低溫環境啟動慢、制熱效果差的問題,可以使用CO2熱泵及/或加裝薄膜加熱器來進行應對。CO2熱泵空調比現有空調冷媒更加環保,在低溫下比R1234yf型熱泵能源利用率更高,以更少的耗電量達到相同的制熱效果。相比普通的熱泵空調系統很難在-15℃以下進行使用的硬傷,CO2熱泵空調可以在-30℃持續工作,增加了實用性。CO2熱泵沒能普及的主要原因是運行壓力高(為傳統熱泵的8-9倍),因此需要將整個空調系統更換為耐高壓零部件,如耐高壓管路、耐高壓電子膨脹閥、耐高壓的空氣壓縮機等,會增加技術難度和成本。

使用薄膜加熱器+熱泵的方案確實可以很好應對低溫工況的問題,但是成本顯著增加同時增加熱管理系統的體積,導致該方案僅能在高端車領域進行應用。

璞躍中國移動出行團隊認為,雖然中國企業和特斯拉在電動車熱管理系統初期競爭中反應迅速,但以Big4為代表的老牌歐美日韓的Tier1及整車廠巨頭仍然有著競爭優勢和舉足輕重的行業影響力,部分在電動車熱管理領域開創的新技術也會反哺到燃油車熱管理上進行應用。大眾集團在奧迪A8(2018)及大眾ID系列(2021)率先搭載了CO2熱泵,是全球最早在走量車型上搭載CO2熱泵的公司,其高門檻部件高壓電子壓縮機正是出自燃油車熱管理Big4之一的翰昂。中國企業仍然需要以挑戰者的姿態,戒驕戒躁,以十年為單位制定企業戰略,堅定研發導向,不斷改進產品的同時敢于去擁抱新技術,才真正有希望在這場沒有終點的馬拉松當中建立核心優勢。

審核編輯 黃昊宇

-

電動車

+關注

關注

73文章

3017瀏覽量

114285 -

熱管理

+關注

關注

11文章

447瀏覽量

21809

發布評論請先 登錄

相關推薦

比亞迪入股慶虹電子,連接器有何市場機遇?

簡述智慧供熱管理服務平臺

soc設計中的熱管理技巧

電池熱管理系統的冷卻方式有哪些?

PID控制器在熱管理系統中的應用

EV電動汽車熱管理系統研究及二維氮化硼材料導熱方案

電動汽車熱管理系統常見故障有哪些?

新能源電池包的熱管理系統材料有哪些

熱管理系統的工作原理 熱管理系統的主要功能

電池模組的熱管理系統是如何設計的,有哪些高效的熱管理方案?

探索特斯拉新能源汽車熱管理系統集成技術

什么是DMA?DMA究竟有多快!

讓特斯拉、比亞迪、華為都著迷的熱管理系統,究竟有何魅力

讓特斯拉、比亞迪、華為都著迷的熱管理系統,究竟有何魅力

評論