化工行業的企業主要是通過對原材料進行混合、分離、粉碎、加熱等物理或化學方法的加工,使原材料增值。目前化工行業作為我國國民經濟的基礎產業之一,經過五十多年的發展,已經覆蓋了有機化學原料、無機化學原料、石油及制品、樹脂、化學纖維、添加劑、日用化學品、試劑、染料、顏料、涂料、肥料、農藥、油墨、塑料及制品、橡膠及制品、玻璃及制品、酒精、水泥等諸多領域, 與人類生產、生活資源密切相關。

化工企業在未來的發展過程中需要繼續完善產業鏈結構,進一步鎖定原材料、能源供應及價格波動風險,加強環保,將生產技術進行改進,調整產品結構,大力開發專業及高附加值產品,使得著力對廢物的利用、生產節能降耗等技術的開發,降低企業的成本浪費,提升效益。

化工企業在發展過程中面臨著相關的生產排產問題,企業需要充分考慮如何解決相關的生產管理問題:

化工行業的物料及配方管理的形態多樣,統計難度大。

物料需求計劃備件數量繁多,難及時得知物料庫存,采購計劃難掌控。

化工企業對于生產設備依賴性強,設備管理要求高,人工排產難根據生產線上的各產品的標準產能、優先級、機臺清洗時間等進行生產排產,精準地安排每天的生產計劃。

物料及工序的多樣性可能導致難以獲取精準的投料計劃,對于物料的使用情況沒有一個系統的管理。

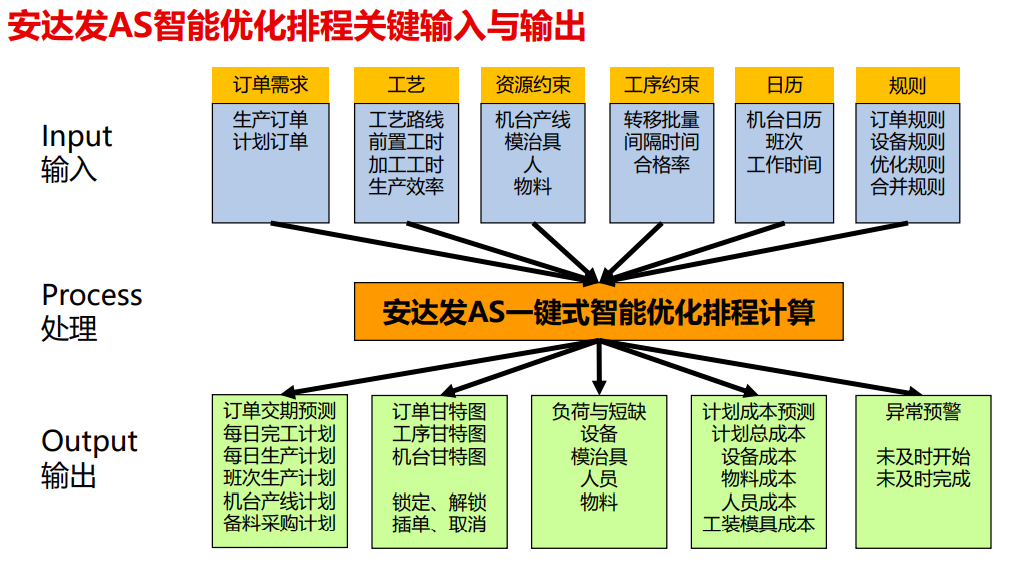

APS智能排產可以充分將物料、工藝BOM等信息進行系統的保存,通過預先設定好相關基本資料與約束規則,自動考慮各種影響生產計劃的因素,應用各類預設規則,最后給出最優化的計劃方案,實現企業的實時、精確、優化、有效的計劃智能排產。

APS智能排產是通過同步考慮多種有限能力資源的約束,依據各種預設規則,針對解決:客戶訂單交期評估與答復、人工排產效率低、設備資源利用率低、物料計劃與生產計劃脫節、生產計劃執行率低、庫存積壓與生產缺料等相關問題,依靠嚴謹的數據及邏輯運算,終給出相對最優的詳細計劃的一種基于供應鏈約束理論的先進計劃與排產軟件系統。

APS智能排產系統根據導入的物料、設備等有限產能,給出車間中每條產線、每臺機,應該在幾點幾分到幾點幾分,做哪張生產單的哪道工序,做多少量,用什么模具治具,要什么物料多少量,輸出可清晰展現每個車間,設備、每條產線的總生產計劃和當前計劃的甘特圖。

APS智能排產可結合客戶交貨需求、庫存、生產 計劃、用料計劃、供應商交貨計劃等,自動靈活計算出未來每天每種物料的動態庫存,同時可根據需求產生未來一周、一個星期、一個月的物料需求、缺料計劃。

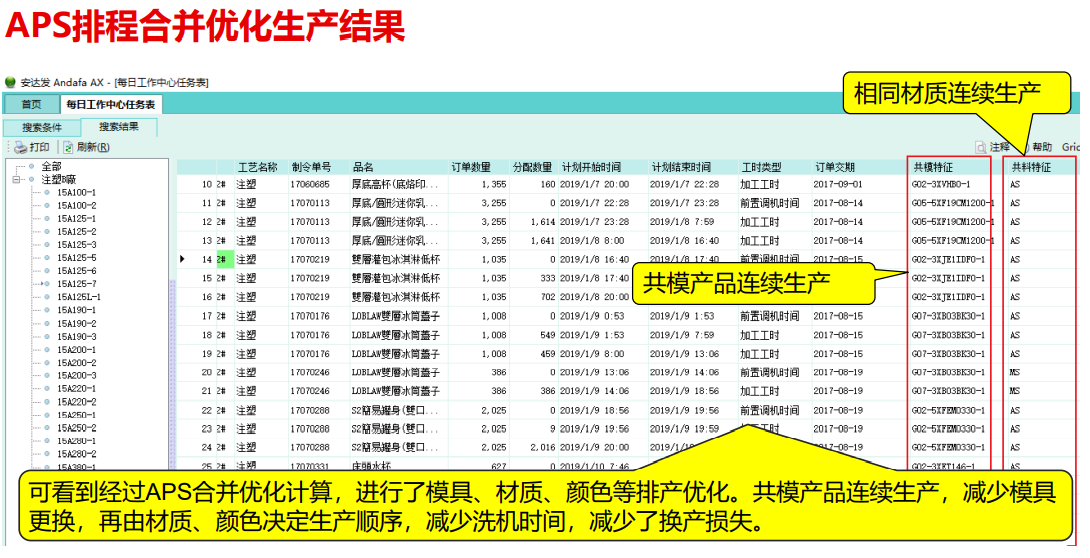

APS實現生產計劃的動態合并優化,根據少換產、少換模、少換料、少換規格特征的多種優化規則組合,可自主選擇在N天內,多少數量,生產相同品號,相同模具,相同物料等特征產品安排一起生產,減少調機換線頻率,提高生產效率。

APS排產提供多種手工調整的方法,可靈活的對排程結果做可視化的拖動調整,從而實現了個別個性需求的靈活處理,通過對工藝流程基礎數據與資源約束,對每個工序詳細設置其優化規則,進行短期排程結果的優化,將所有待排程訂單按緊急程度分為3大類:特急、一般、不急,并針對每種緊急程度分別設置具體的排序選擇規則,從而實現工藝的基本資源約束,達到大范圍急單先做的效果,顯著減少換產帶來的工時和物料的損失。

化工企業使用APS智能排產可以獲得以下效益:

支持多工廠協作生產,綜合考慮不同工廠的運輸成本、生產成本、工廠生產能力、提前交貨懲罰成本、延期交貨懲罰成本、工廠最大在手物料金額限額、等多種因素,將生產凈需求分配到綜合成本最低的工廠生產,實現訂單綜合利潤最大化。

實現接單、生產、采購的閉環,防止物料計劃與生產計劃脫節等情況的發生。

根據資源各自限制性因素,提供多種手工調整的方法,可靈活的對排程結果做可視化的拖動調整,滿足客戶個性化需求。

提高設備利用率,充分利用設備產能,讓最合適的設備生產最合適的訂單產品,考慮生產合并優化,減少停機換產損失,將生產效益最大化。

實現物料的動態庫存管理,提升庫存管理效益,減少生產欠料、呆滯,降低庫存成本。

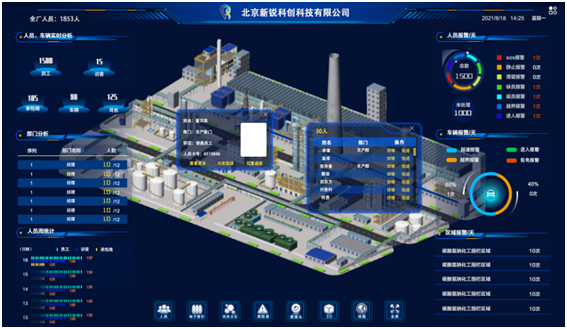

APS智能排產幫助化工企業快速有效響應不同場景的生產計劃,提高產能和資源利用率,實現多工序任務的前后聯動,顯著減少庫存積壓、與生產欠料等重大問題,輸出實時,精準地生產排程計劃。

審核編輯 黃昊宇

-

化工

+關注

關注

0文章

43瀏覽量

19000 -

APS

+關注

關注

0文章

337瀏覽量

17527

發布評論請先 登錄

相關推薦

工業4.0中通訊故障自查清單解析 化解化工行業的隱形危機

不銹鋼減壓閥在化工行業如何控制壓力

探秘化工防爆巡檢機器人:化工行業智能化巡檢的核心力量

在化工行業立柱機器人尿素纖維素碼垛應用

電纜光纖測溫系統在化工行業的應用

人員定位系統可以為石油化工行業帶來哪些好處

藍牙人員定位方案,實現化工行業安全管理

安全生產無小事:石油化工行業為何需要防爆手機及其在實際操作中的應用

BIG WALNUT大核桃B3防爆手機在石油化工行業的應用分析

塑造化工行業新格局:探索無錫哲訊智能化定制ERP系統的關鍵特點

防爆手機在石油化工行業中的作用是什么?

物聯網技術在煤炭化工行業的遠程監控解決方案

APS智能排產在化工行業的應用

APS智能排產在化工行業的應用

評論