全球汽車制造商致力于通過解決消費者對行駛里程、充電時間和可負擔性等主要問題來加速電動汽車的采用,因此要求增加電池容量和更快的充電能力,而尺寸、重量或組件成本幾乎沒有增加。

電動汽車(EV)車載充電器(OBC)允許消費者直接從家中的交流電源或公共或商業網點為電池充電,該充電器正在經歷快速變化。提高充電速率的需求導致功率水平從3.6 kW增加到22 kW,但與此同時,OBC必須安裝在現有的機械外殼內,并始終由汽車攜帶,而不會影響行駛里程。最后,有一個運動是將OBC功率密度從4 kW / L提高到4 kW/ L。

開關頻率的影響

OBC本質上是一個開關模式電源轉換器。變壓器、電感器、濾波器和電容器等無源元件以及散熱器構成了其重量和尺寸的大部分。增加開關頻率意味著更小的無源元件。然而,較高的開關頻率會導致功率金屬氧化物半導體(MOSFET)和絕緣柵雙極晶體管等開關元件的功率耗散增加。

減小尺寸需要進一步降低功率損耗以保持相同的元件溫度,因為現在可用于提取熱量的表面積更小。這種較高的功率密度要求同時提高開關頻率和效率。這就是硅基功率器件難以應對的挑戰。

提高開關速度(器件端子之間電壓和電流的變化速度)將從根本上降低開關能量損耗。這是必要的,否則實際的最大頻率是有限的。其端子之間具有較低寄生電容的功率器件(在低電感電路路徑布置中經過精心設計)可提供正向路徑。

超越硅

使用寬帶隙半導體(如氮化鎵 (GaN) 和碳化硅 (SiC))構建的功率器件憑借其器件物理特性,可提供顯著降低的電容,從而實現可比的導通電阻和擊穿電壓。較高的擊穿臨界電場(GaN與硅的10倍)和較高的電子遷移率(GaN與硅的》33%)有效地同時實現了較低的導通電阻和較低的電容。因此,GaN和SiC FET本身就能夠以比硅更低的損耗在更高的開關速度下工作。

GaN的優勢尤其引人注目:

GaN的低柵極電容可在硬開關期間實現更快的導通和關斷,從而降低交越功率損耗。GaN的柵極電荷品質因數為1 nC-Ω。

GaN的低輸出電容可在軟開關期間實現快速的漏源轉換,特別是在低負載(磁化)電流下。例如,典型的GaN FET的輸出電荷品質因數為5 nC-Ω而硅在25 nC-Ω。這使得設計人員能夠使用小死區時間和低磁化電流,這對于提高頻率和減少循環功率損耗是必要的。

與硅和SiC功率MOSFET不同,GaN晶體管的結構中沒有固有的體二極管,因此沒有反向恢復損耗。這使得新的高效架構(如圖騰柱無橋功率因數校正)在數千瓦時非常實用,這在以前是硅器件無法實現的。

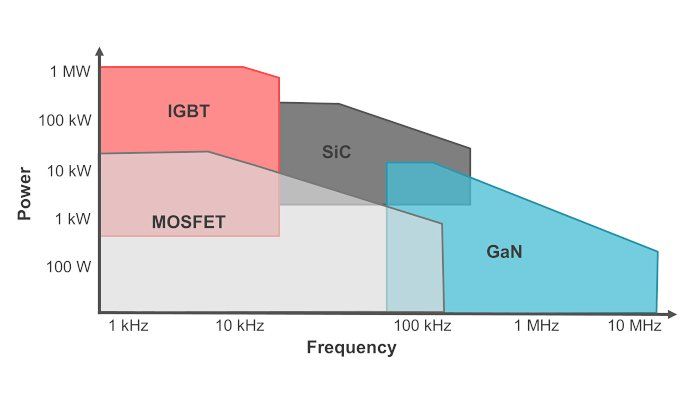

所有這些優勢使設計人員能夠利用GaN在更高的開關頻率下實現高效率,如圖1所示。GaN FET 的額定電壓為 650 V,適用于高達 10 kW 的應用,如服務器 AC/DC 電源、EV 高壓 DC/DC 轉換器和 OBC(并聯堆疊達到 22 kW)。碳化硅器件可提供高達1.2 kV的高載流能力,非常適合EV牽引逆變器和大型三相電網轉換器。

圖 1.GaN在實現超高頻應用方面超越了所有技術。

高頻設計挑戰

開關幾百伏時,典型的10 ns上升和下降時間需要仔細設計,以避免寄生雜散電感效應。FET和驅動器之間的共源和柵極環路電感起著以下關鍵作用:

公共源電感可限制漏極至源極瞬態電壓 (dV/dt) 和瞬態電流 (dI/dt),從而降低開關速度,并增加硬開關期間的重疊損耗和軟開關期間的轉換時間。

柵極環路電感可限制柵極電流 dI/dt,從而降低開關速度并增加硬開關期間的重疊損耗。其他負面影響包括增加米勒導通的敏感性,導致額外功率損耗的風險,以及引入設計挑戰以最小化柵極絕緣體電壓過應力,如果緩解不當,則會降低可靠性。

因此,工程師可能需要求助于鐵氧體磁珠和阻尼電阻器,但這些會降低開關速度,并且與提高頻率的目標背道而馳。雖然GaN和SiC器件本質上可以適應高頻操作,但獲得其全部優勢仍然意味著克服系統級設計挑戰。一款設計巧妙的產品,考慮到易用性,穩健性和設計靈活性,將加速技術采用。

來自TI的氮化炛場效應管

德州儀器 (TI) 的完全集成的 650V 汽車 GaN FET 旨在提供 GaN 的高效率、高頻開關優勢,而沒有相關的設計和元件選擇缺陷。在低電感四通道扁平無引線 (QFN) 封裝中將 GaN FET 和驅動器緊密集成在一起,可顯著降低寄生柵極環路電感,消除對柵極過應力和寄生米勒導通的擔憂,而極低的共源電感可實現快速開關并降低損耗。

LMG3522R030-Q1 與 C2000? 實時微控制器(如 TMS320F2838x 或 TMS320F28004x)中的高級控制功能相結合,可在電源轉換器中實現大于 1 MHz 的開關頻率,與現有的硅和 SiC 解決方案相比,磁性元件尺寸減小了 59%。

經過驗證的漏源壓擺率為》100 V/ns,與分立式FET相比,開關損耗降低了67%,而其在30 V/ns至150 V/ns之間的可調節性可以在效率和電磁干擾之間進行權衡,從而降低下游產品設計風險。集成的電流保護功能提供穩健性,而新增的功能包括用于有源電源管理的數字脈寬調制溫度報告、健康狀態監控和理想二極管模式,如 LMG3525R030-Q1 中提供的那樣,無需自適應死區時間控制。12 mm x 12 mm 頂部冷卻 QFN 封裝還支持增強的熱管理。

TI GaN 器件具有超過 4000 萬小時的器件可靠性,10 年使用壽命《1 的故障及時率,可提供汽車制造商所期望的耐用性。TI GaN 在廣泛可用的硅襯底上制造,并在 100% 內部制造設施中使用現有工藝節點,與基于 SiC 或藍寶石襯底構建的其他技術不同,TI GaN 具有明確的供應鏈和成本優勢。

審核編輯:彭靜

-

電動汽車

+關注

關注

156文章

12143瀏覽量

231813 -

ti

+關注

關注

112文章

7986瀏覽量

212668 -

GaN

+關注

關注

19文章

1950瀏覽量

73787

發布評論請先 登錄

相關推薦

基于TI GaN高頻設計挑戰

基于TI GaN高頻設計挑戰

評論