車輛集成商面臨的挑戰是在機載平臺上的非加壓空間中提供增強的處理能力。直接噴涂外殼提供了一種替代方法,可以在惡劣環境中對電子設備進行環境隔離,以滿足有效載荷趨勢,縮短開發時間并管理整個技術生命周期。

對載人或無人駕駛飛行器(UAV)平臺的加工需求不斷增長,超過了電子設備的壓力空間。將敏感電子設備移動到無調節的隔間需要許多平臺無法提供的環境隔離。很少有解決方案可以滿足在惡劣環境中選擇和集成電子器件時對經濟高效的靈活性的需求。創新的包裝方法,例如使用直接噴霧的方法,提供必要的環境隔離,并能夠在同一外殼中混合商業級風冷和堅固的傳導冷卻電子設備。除了成功滿足當今的有效載荷趨勢外,直接噴涂外殼還縮短了開發時間并提高了生命周期成本。

滿足有效載荷趨勢

集成商比以往任何時候都更需要以更小的尺寸、重量和功率 (SWaP) 提供更多的功能,從而在惡劣環境中產生功率密度,從而對傳統冷卻能力造成負擔。如今,情報、監視和偵察 (ISR) 應用將關鍵信息從機載平臺上的傳感器中繼到地面進行編譯。減少對有限數據鏈路速率的依賴的趨勢需要更多的空中計算。并行處理、浮點和定點計算以及濾波是在有效載荷中執行的常見任務,例如雷達和圖像處理、電子戰、信號處理、命令和控制以及任務處理。使用FPGA和DSP產品為各種應用配置專用硬件和特定任務軟件的能力對領先的車輛集成商很有吸引力。

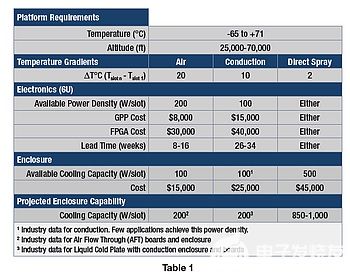

不幸的是,這種電子設備每6U插槽(特別是VPX)消耗100-200 W,迅速超過風冷和傳導冷卻外殼和平臺冷卻能力。由于航空電子設備的技術更新周期從8年到10年不等,處理電子產品的時間從5年到8年不等,因此不可避免地會迫使一些電子設備離開有條件的空間。同樣,對非加壓無人機不斷增長的需求給集成商帶來了同等的負擔,要么加固電子設備,要么以其他方式將溫度更敏感的電子設備(如射頻卡)與極端環境隔離開來。

加固電子設備以從靜止的地面環境或加壓隔間重新定位到非條件空間,要求高度從25,000到70,000英尺,溫度從-65?∞C到+71?∞C對開發計劃有重大影響。重新設計、制造和測試用于傳導冷卻的風冷板可能需要長達 12 個月的時間,而工業級組件的交付周期僅超過 6 個月。如果使用堅固耐用的風冷卡,由于外殼中第一張卡和最后一張卡之間的溫度變化,通常需要對射頻卡進行補償。無論哪種方式,延長的開發和集成時間都會對在惡劣環境中快速部署有效負載的能力產生負面影響。此外,每個平臺都有不同級別的冷卻基礎設施,當電路板僅以風冷或傳導冷卻配置存在,而不是兩者存在時,集成變得復雜。

添加最初部署電子子系統時不可用的功能和性能需要預先規劃,以限制電子、I/O 和軟件應用程序的刷新成本。傳導式和風冷式外殼在極端環境中為當今的電子設備提供足夠的冷卻。隨著未來十年技術的變化,集成商可以使用當今外殼而無需重新設計未來電子產品的可能性很低。當部署系統時沒有提供每插槽冷卻、整體散熱或環境控制系統 (ECS) 容量等增長功能時,技術升級的成本將變得非常高昂。生命周期成本的另一個重要因素是電子設備:傳導冷卻電子設備的成本通常是其商業級風冷等效物的兩倍。直接噴涂解決方案確保了未來升級的熱裕量,同時使當今能夠靈活地部署任何電子設備,以便在惡劣的軍事環境中使用。

縮短開發時間

風冷和傳導卡可輕松安裝在直接噴涂外殼中,以便在軍事平臺上進行集成、測試和生產。RQ-4全球鷹(見照片由諾斯羅普·格魯曼公司提供,文章的第一頁),U-2龍女,MQ-1捕食者和MQ-9 Reaper等飛機正在利用在極端環境中使用商業級電子設備的固有能力,通過使用直接噴淋外殼。在所有情況下,電子設備都位于平臺的未加壓隔間中,其工作要求如表1所示。即使在這種極端情況下,靈敏的射頻電子設備也可以加熱和冷卻,能夠將溫度梯度降至2?∞C以下,用于20插槽外殼,而電路板的功率范圍為20至100 W /插槽,無需溫度補償。對于風冷式外殼,從第一個插槽到最后一個插槽的梯度可以高達 20 ?∞C。

表 1

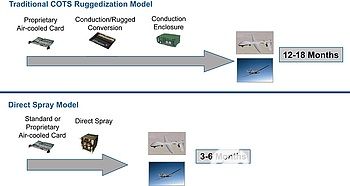

直接噴涂外殼需要大約六個月的時間來配置I / O,識別和采購所需的背板,并在客戶電子設備安裝之前測試子組件。在外殼配置期間,通過混合商用級風冷和/或傳導冷卻板,可以在實驗室環境中集成電子硬件和軟件。然后,可以將這些相同的實驗室資產集成到平臺上,以進行進一步的鑒定和部署。圖1描述了當需要相對于直接噴涂外殼中的商業級電子設備進行加固時,電子設備集成的時間表。

圖 1

管理生命周期成本

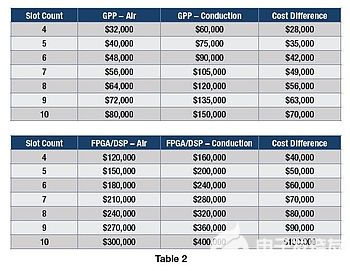

通用處理 (GPP) 仍然是已部署機箱中的必要功能,它提供在 XP、VXWorks 或 Linux 等操作系統上運行的用戶界面、系統監控和數據采集,并分析 DSP 或 FPGA 板預處理的數據。商用級GPP SBC的價格從每張6U卡5,000美元到10,000美元不等,而堅固的傳導冷卻配置平均為15,000美元。當FPGA板有風冷和傳導冷卻版本時,百分比差異較小,分別為30,000美元和40,000美元。表 2 顯示了集成機箱(按插槽計算)的電路板成本差異。

表 2

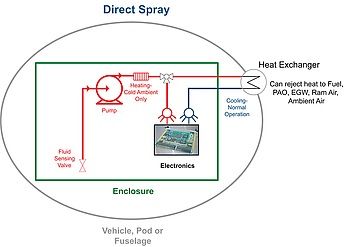

帶有冷卻系統組件的直接噴涂外殼比同等的傳導外殼多出約20,000美元,比數量少于10個的風冷外殼多約30,000美元(再次見表1)。在直接噴涂的情況下,這包括冷卻系統,容納電子設備的卡籠和外殼,如圖2所示。對于風冷和傳導冷卻外殼,所需的平臺級冷卻硬件不包括在所介紹的成本中。當三個或四個板采用空氣冷卻與傳導冷卻時,很容易克服直接噴涂和傳導之間的外殼成本差異。

圖 2

對于容納 5 到 20 個插槽的大型機載機身外殼,電子設備的成本節省可能是直接噴涂外殼和冷卻系統額外費用的五倍。整個生命周期的成本被認為很重要,因為機載平臺的使用壽命預計為30至40年。對于KC-135和B-52來說,現實情況是部署時間超過60年,因為升級和翻新的經濟性超過了新飛機的開發成本。增量技術更新周期在當今老化的飛機上很常見。直接噴涂系統將刷新成本限制在購買下一代電子產品、配置 I/O、開發軟件和調整不同電路板的卡籠噴霧上。這是通過直接噴涂外殼固有的熱裕量實現的。

直接噴涂外殼使任何電子設備都可以在多個刷新周期內進行升級,演示板上每個插槽的功率密度為500 W,行業預測為每張6U卡的每個插槽850-1,000 W。隨著直接噴涂外殼的總熱負荷增加,安裝在飛機上的熱交換器(再次參見圖2)可以進行縮放以滿足有效載荷要求。在可預見的未來,直接噴涂外殼提供的熱裕量為集成商的開發和升級成本節約提供了空間。當系統部署時,以每槽冷卻能力和整體散熱的形式提供增長,技術升級的成本在飛機生命周期內降低。

直接噴涂:滿足現代需求

直接噴涂外殼支持與空氣平臺上的傳感器共置更多處理有效載荷的趨勢,特別是對于未加壓,SWaP約束的無人機。子系統集成時間和成本的降低源于能夠輕松接受風冷、傳導冷卻和定制板的能力。由于機柜和熱交換器構成了一個自主子系統,而不依賴于 ECS 等冷卻基礎設施,因此簡化了平臺級集成。在極端環境中集成和部署商業級電子產品的能力提供了采購提前期優勢并節省了成本。直接噴涂外殼,如SprayCool生產的外殼,也可以節省開發時間和生產成本。憑借固有的熱裕量,成本節約可在整個平臺生命周期內延長。

審核編輯:郭婷

-

傳感器

+關注

關注

2552文章

51288瀏覽量

755142 -

FPGA

+關注

關注

1630文章

21769瀏覽量

604646 -

UAV

+關注

關注

0文章

25瀏覽量

11896

發布評論請先 登錄

相關推薦

直接噴涂外殼可在機載平臺上靈活部署電子設備

直接噴涂外殼可在機載平臺上靈活部署電子設備

評論