摘要

光度立體技術(shù)指基于二維紋理信息提取出相應(yīng)的三維模型,是一種利用2D機(jī)器視覺(jué)處理傳統(tǒng)3D場(chǎng)景檢測(cè)需求的多光解決方案。借助光度立體技術(shù),廣大電池及設(shè)備廠(chǎng)商能夠在可控的成本范圍內(nèi)享受更高層級(jí)的視覺(jué)檢測(cè)服務(wù)。

當(dāng)下,磷酸錳鐵鋰、硅基負(fù)極、高鎳三元等新材料不斷推出;大圓柱電池、CTC、刀片電池等新工藝應(yīng)用提速。

然而,新材料、新工藝必然帶來(lái)新的缺陷。原材料和生產(chǎn)工藝迭代使得鋰電視覺(jué)檢測(cè)場(chǎng)景愈加復(fù)雜和精細(xì)化,要求視覺(jué)檢測(cè)企業(yè)對(duì)各種復(fù)雜應(yīng)用場(chǎng)景、生產(chǎn)工序工藝、客戶(hù)關(guān)注點(diǎn)有深刻的理解和快速響應(yīng)。

動(dòng)力電池視覺(jué)檢測(cè)的新需求對(duì)傳統(tǒng)算法提出巨大挑戰(zhàn),基于AI、深度學(xué)習(xí)的檢測(cè)技術(shù)成為機(jī)器視覺(jué)企業(yè)的競(jìng)爭(zhēng)核心之一。

傳統(tǒng)檢測(cè)算法的底層邏輯在于,在指定區(qū)域找亮度、顏色差異,并據(jù)此來(lái)判斷異物的大小或形狀等。顯然傳統(tǒng)算法無(wú)法解決焊接環(huán)節(jié)的檢測(cè)痛點(diǎn),無(wú)法滿(mǎn)足該領(lǐng)域的檢測(cè)需求。

目前,深度學(xué)習(xí)技術(shù)已逐漸應(yīng)用到鋰電機(jī)器視覺(jué)檢測(cè)應(yīng)用當(dāng)中,相比于傳統(tǒng)算法,AI視覺(jué)檢測(cè)系統(tǒng)可以自動(dòng)學(xué)習(xí)和提取缺陷特征,提升檢出率。深度學(xué)習(xí)具有準(zhǔn)確率高、魯棒性強(qiáng)、避免繁瑣特征設(shè)計(jì)等優(yōu)勢(shì)。

以密封釘焊接檢測(cè)為例,密封釘焊接缺陷形態(tài)豐富,難以界定其形態(tài)邊緣;檢測(cè)區(qū)移動(dòng)頻繁,缺陷位置具有隨機(jī)性;部分小缺陷混雜于焊灰或清洗圈中等,對(duì)機(jī)器視覺(jué)檢測(cè)提出了不小的挑戰(zhàn)。

華漢偉業(yè)基于光度立體技術(shù)的核心邏輯,將2D圖像的紋理信息與3D圖像的形貌信息進(jìn)行異源數(shù)據(jù)融合,結(jié)合深度學(xué)習(xí)技術(shù),完成表面焊接質(zhì)量檢測(cè)。檢測(cè)效果達(dá)到掃描速度50mm/s,漏殺率為0% ,過(guò)殺率<1%,很好地解決了上述焊接檢測(cè)痛點(diǎn)。

光度立體法在密封釘焊接檢測(cè)中的應(yīng)用

一句話(huà)概括,光度立體技術(shù)即基于二維紋理信息提取出相應(yīng)的三維模型,是一種利用2D機(jī)器視覺(jué)處理傳統(tǒng)3D場(chǎng)景檢測(cè)需求的多光解決方案。

具體而言,當(dāng)相機(jī)、光源和目標(biāo)物體相對(duì)位置固定不變時(shí),使用不同方向的光源照射同一目標(biāo)物體,可拍攝到多張目標(biāo)物體帶有不同明暗分布的圖像;繼而通過(guò)求解基于朗伯反射原理的反射方程組,得到物體表面的法向量、梯度、高度等信息。

也就是說(shuō),一張圖片中的每個(gè)像素都與一個(gè)相對(duì)高度相關(guān)聯(lián)。對(duì)局部梯度信息進(jìn)行計(jì)算,可整合得出對(duì)應(yīng)的3D高度信息圖。

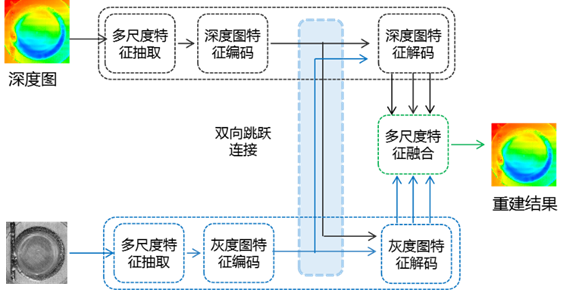

由于光度立體技術(shù)依托于對(duì)光度信息的評(píng)估,即圖像中的灰度值,因此圖像質(zhì)量的好壞至關(guān)重要。為了保證良好的照明與最終的圖像質(zhì)量,華漢偉業(yè)采購(gòu)國(guó)際頂尖光源與相機(jī)設(shè)備,并且獨(dú)家開(kāi)發(fā)了基于灰度圖像引導(dǎo)的高度圖像增強(qiáng)技術(shù)。

為了提升檢測(cè)的準(zhǔn)確率,降低高度圖像中孔洞、無(wú)效像素對(duì)于檢測(cè)的影響,華漢偉業(yè)技術(shù)團(tuán)隊(duì)利用灰度圖像對(duì)高度圖像進(jìn)行無(wú)效像素填充;將灰度圖像、高度圖像輸入到卷積神經(jīng)網(wǎng)絡(luò)中,完成多尺度的特征抽取,并利用編碼器-解碼器結(jié)構(gòu)進(jìn)行特征融合,最終得到重建圖像數(shù)據(jù)。

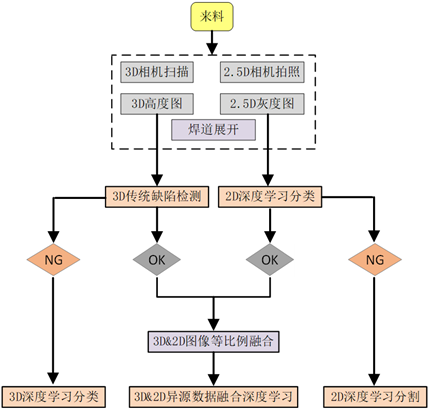

在密封釘焊接檢測(cè)的具體場(chǎng)景中,針對(duì)爆點(diǎn)、焊坑、孔洞、 斷焊等缺陷,融合3D的高度信息和2D的紋理信息,分別輸入到卷積神經(jīng)網(wǎng)絡(luò)進(jìn)行特征提取,然后對(duì)3D的高度特征圖和2D紋理特征圖進(jìn)行異源數(shù)據(jù)融合,經(jīng)過(guò)多尺度高級(jí)特征融合后,輸出缺陷的分割和類(lèi)別信息。檢測(cè)針孔的極限控制在0.2mm以?xún)?nèi)。

根據(jù)不同的缺陷類(lèi)型,各自對(duì)應(yīng)的檢測(cè)流程分別如下:

針孔&爆點(diǎn)

將密封釘圓環(huán)狀焊道展開(kāi),采用傳統(tǒng)的缺陷檢測(cè)工具對(duì)高度圖進(jìn)行自由曲面擬合,再根據(jù)缺陷的深度/高度和面積進(jìn)行聚類(lèi)篩選。

斷焊&焊道偏移&漏焊

將密封釘圓環(huán)狀焊道展開(kāi),采用深度學(xué)習(xí)滑窗的方式進(jìn)行分類(lèi)。

反釘&翹釘

測(cè)量密封釘中心凸臺(tái)和頂蓋面之間的高度差,進(jìn)行尺寸管控。

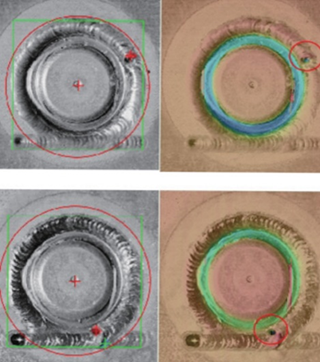

檢測(cè)效果圖

自研算法解決“卡脖子”難題

視覺(jué)控制系統(tǒng)及底層的機(jī)器視覺(jué)算法是工業(yè)機(jī)器視覺(jué)的靈魂。相比于起跑甚早的日本企業(yè),國(guó)內(nèi)大部分機(jī)器視覺(jué)公司在硬件方面已有較大進(jìn)步,但僅有少數(shù)擁有自己獨(dú)立的底層算法庫(kù)。

華漢偉業(yè)產(chǎn)品負(fù)責(zé)人向高工鋰電分享到,出于“讓專(zhuān)業(yè)的人做專(zhuān)業(yè)的事”的企業(yè)理念,華漢偉業(yè)一直沒(méi)有分散精力去布局邊緣賽道,而是深耕自研算法,在底層算法庫(kù)與軟件系統(tǒng)方面建立堅(jiān)固的“護(hù)城河”。

如今,華漢偉業(yè)的3D視覺(jué)檢測(cè)系統(tǒng)在華南地區(qū)已成為標(biāo)桿王牌產(chǎn)品,其自研的MVDevelop 開(kāi)發(fā)者視覺(jué)算法平臺(tái)對(duì)標(biāo)全球一流算法平臺(tái),解決卡脖子問(wèn)題,打破了國(guó)外視覺(jué)算法技術(shù)壟斷的壁壘。

而且,華漢偉業(yè)技術(shù)團(tuán)隊(duì)可以深層次為客戶(hù)進(jìn)行靈活定制化和針對(duì)特定場(chǎng)景的開(kāi)發(fā)。光度立體技術(shù)密封釘焊接檢測(cè)中的應(yīng)用便是在這種需求下,特別推出的兼具成本與檢測(cè)成效優(yōu)勢(shì)的非標(biāo)解決方案,企業(yè)可根據(jù)自身預(yù)算與實(shí)際檢測(cè)場(chǎng)景,靈活選擇2D、3D、AI的定制搭配組合。

目前,光度立體技術(shù)尚未在國(guó)內(nèi)機(jī)器視覺(jué)行業(yè)得到大規(guī)模商用。華漢偉業(yè)的率先布局,也體現(xiàn)了其對(duì)市場(chǎng)新興檢測(cè)場(chǎng)景及實(shí)際檢測(cè)訴求的靈敏嗅覺(jué)。

基于7年來(lái)深入鋰電行業(yè)的研發(fā)、交付和技術(shù)迭代,以及對(duì)鋰電制造工藝的理解,華漢偉業(yè)以先進(jìn)的自研3D+AI檢測(cè)算法為抓手,為國(guó)內(nèi)多家鋰電頭部企業(yè)提供整體解決方案。在多個(gè)維度持續(xù)不斷實(shí)現(xiàn)著技術(shù)迭代和know-how積累,已經(jīng)形成了鋰電生產(chǎn)全工序的底層視覺(jué)服務(wù)能力。

借助光度立體法等前沿應(yīng)用創(chuàng)新,華漢偉業(yè)的目標(biāo)是以更普惠的形式,將3D級(jí)別的高水平檢測(cè)服務(wù)提供給廣大電池及設(shè)備企業(yè),助力新能源行業(yè)降本增效。

審核編輯 :李倩

-

焊接

+關(guān)注

關(guān)注

38文章

3223瀏覽量

60034 -

密封

+關(guān)注

關(guān)注

0文章

128瀏覽量

21463 -

深度學(xué)習(xí)

+關(guān)注

關(guān)注

73文章

5512瀏覽量

121404

原文標(biāo)題:光度立體法+深度學(xué)習(xí):鋰電池密封釘焊接檢測(cè)新思路

文章出處:【微信號(hào):weixin-gg-lb,微信公眾號(hào):高工鋰電】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

恒流焊接實(shí)時(shí)檢測(cè)儀:確保焊接質(zhì)量與安全的關(guān)鍵設(shè)備

探索無(wú)損密封檢測(cè)技術(shù):真空衰減法測(cè)試的原理及實(shí)踐

包裝創(chuàng)新之路:密封測(cè)試儀引領(lǐng)密封性檢測(cè)新風(fēng)尚

釘釘重磅升級(jí):六大場(chǎng)景AI助理正式上線(xiàn)

應(yīng)用案例 | 深視智能3D激光輪廓儀在輪胎鑲釘視覺(jué)引導(dǎo)鑲釘的應(yīng)用

密封性檢測(cè)儀在不同領(lǐng)域中的應(yīng)用好處-岳信儀器

激光焊接技術(shù)在焊接醫(yī)療膽道引流管的應(yīng)用

氣密性檢測(cè)儀如何檢測(cè)化妝品的密封性-岳信儀器

「TOF光電」焊接加工件有無(wú)檢測(cè)

談?wù)?b class='flag-5'>密封檢漏儀在食品行業(yè)中的應(yīng)用效果

AI時(shí)代釘釘助力福安企業(yè)發(fā)展重構(gòu)企業(yè)管理

機(jī)器視覺(jué)在焊接質(zhì)量檢測(cè)中的應(yīng)用

密封性檢測(cè)設(shè)備的簡(jiǎn)單操作流程

激光焊接技術(shù)在焊接醫(yī)療導(dǎo)管中的工藝特性

使用ip68防水檢測(cè)設(shè)備檢測(cè)手機(jī)的密封性

光度立體法在密封釘焊接檢測(cè)中的應(yīng)用

光度立體法在密封釘焊接檢測(cè)中的應(yīng)用

評(píng)論