46系大圓柱市場正在醞釀巨變。

消息面上,近期,寶馬集團重磅官宣,將從2025年起率先在“新世代”車型中使用46系大圓柱全極耳電池,并向寧德時代和億緯鋰能授予了價值超過百億歐元(約合人民幣700億元)的電池生產需求合同。

而后,寶馬集團再度宣布同遠景動力達成長期合作。高工鋰電獲悉,遠景動力將從2026年起為寶馬新一代車型提供46系大圓柱電池,并將在美國南卡羅萊納州新建一座零碳電池工廠為寶馬提供產品,規劃產能30GWh,2026年投產。

無獨有偶,8月,海辰儲能正式發布2022電池新品,推出首款300Ah電力儲能和大圓柱戶用儲能專用電池,并于2023年一季度,開啟全球交付。

如果將視野放寬,46系大圓柱電池在全球已經獲得多家國際車企、電池企業的青睞。如:克羅地亞電動超跑制造商Rimac正在開發基于46系列電池的模組;英國電池企業Britishvolt也宣布將開發4690電池等等。

從量產進程來看,8月,特斯拉CEO埃隆·馬斯克在2022年特斯拉股東大會上表示,4680圓柱電池每周的產量符合預期,有信心在年底前實現大批量生產。同時,特斯拉目前的電池供應可以滿足今年150萬輛汽車的生產需求。

同在8月,億緯鋰能首件搭載46系列大圓柱電池的系統產品的中試線成功下線,標志著億緯鋰能向46系大圓柱規模化量產再進一步。

更早之前,松下與LG新能源也相繼宣布了將在2023年投產46系大圓柱全極耳電池。三星SDI在韓國天安也為特斯拉建立了4680電池測試產線。

無論是從市場端還是供給端來看,46系大圓柱的市場“颶風”已經滋生。對應給上游供應鏈企業也釋放出巨大的市場機會。

高工鋰電獲悉,目前以逸飛激光為代表的鋰電智能裝備企業,正在積極配合國內動力電池企業賦能46系大圓柱產品的量產落地。毫無疑問,率先配合頭部電池企業研發、擁有核心技術和豐富的量產調試經驗,中國46系大圓柱智能裝備在全球化競爭中的優勢也將更加明顯。

46系大圓柱市場升溫背后

成本、性能與安全優勢明顯,46系大圓柱全極耳電池被視為動力電池終極技術方向之一。

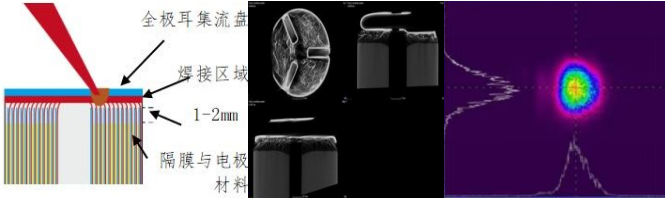

圓柱全極耳電池的本質是將正負極集流體兩端變成可以進行面接觸的極耳,通過集流體與集流盤、正負極(蓋板)的全面積連接,形成穩定的全極耳導電結構,使得集流體與正負極之間電流傳輸方式由傳統的線傳輸變為面傳輸,從而大幅提升電池的導流面積和過電流能力,成倍地降低電池內阻和發熱量,突破了圓柱電池難以做大的瓶頸,實現10C/6分鐘快充。

從眾多主機廠、電池企業公布的信息來看,46系大圓柱全極耳電池的優勢可見一斑。

2020年9月,特斯拉向全球正式發布4680圓柱全極耳電池。據官方介紹,相比2170電池,4680大圓柱電池能量提升5倍,輸出功率提升6倍,每千瓦時的成本降低14%,搭載該電池的車型續航里程可提高16%。在充電方面,在400V高壓快充模式下將電量從10%充到80%僅需15min。

億緯鋰能董事長劉金成更是用四大“極致”表達了對46系電池技術路線的高度認可:極致標準、極致可靠、極致制造與極致體系。目前億緯大圓柱產品已儲備300Wh/kg超高比能、600Mpa高強殼體、<3sec高效泄壓等優勢。

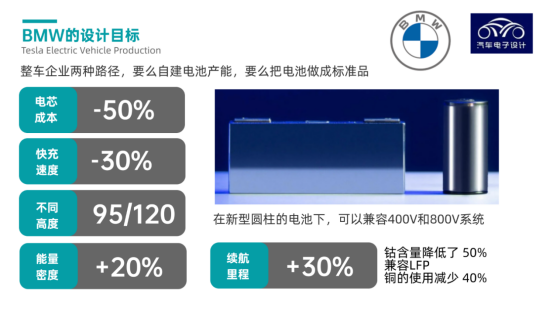

對于46系大圓柱電池的選擇,寶馬的介紹是,與第五代方形電池相比,寶馬第六代電池(大圓柱全極耳)的體積能量密度將提升20%以上,續航里程增長30%以上,成本可降低50%,快充時間減少30%,同時可以兼容400V和800V系統。

海辰儲能的大圓柱戶用儲能專用電池在單線資金投入上要遠低于行業目前的其它規格電池,同時,通過在結構件、制造等非鋰成本的優化,還可實現比傳統方殼電池降本達10%。

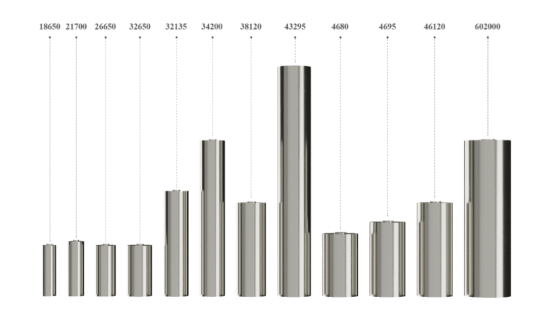

海辰儲能的判斷是,基于在高速制造、產線投資以及產品靈活性、一致性、安全性等方面的綜合優勢,大圓柱電池未來將會統治小電池市場,因此,海辰儲能重新定義戶用儲能場景下專用儲能電池,其圓柱產品規格覆蓋4680-46300,單體容量10-50Ah。

在動力、儲能應用場景醞釀全面爆發,46系大圓柱全極耳電池前景可期。

逸飛激光

大圓柱全極耳裝配線

“展露鋒芒”

現階段,46系大圓柱電池產業化成為關鍵點之一,即要盡快實現高效率、高質量、高安全以及低成本的大規模生產。其中,電芯裝配段的系列工序成為大圓柱電池生產工藝中的核心關鍵點,包括卷繞、極耳整形、焊接、封口等多個環節。

作為精密激光加工智能裝備領域的領先企業,逸飛激光在46系大圓柱全極耳電池制造工藝上實現了三大重要創新突破,為大圓柱電池規模化量產奠定了堅實的基礎。

1、全極耳成型:行星式揉平整形,顛覆傳統認知,實現無損成型

逸飛激光相繼開發平面壓實、超聲整形、機械揉平等多代全極耳成型技術,創造性的開發了公轉與自轉相結合的行星式揉平整形技術,變滑動摩擦為滾動摩擦,摩擦阻力降低40-60倍。可以根據正負極集流體厚度、卷芯直徑、進階量設計等,對行星式揉平頭的直徑、錐角與倒角階梯等進行最優化設計,并結合無損整形數控系統,在正負極集流體許用應力范圍值內,實現全極耳高速、無損成型,效率≥50PPM、精度±0.05mm,嚴格控制了因摩擦導致集流體受損、破裂產生的粉塵與顆粒。

2、全極耳連接:自適應精密激光焊接,嚴格控制溫升,保障電池安全性

逸飛激光率先突破高反材料厚薄疊接自適應精密激光焊接技術,實現了鋁和銅等高反材料厚薄疊接精密焊接,并將2mm熱影響區內溫升控制在80℃以內(低于隔膜熱影響溫度),避免造成隔膜灼傷或熱影響,通過激光焊接實現集流體與集流盤、正負極(蓋板)全面積本材連接,是圓柱全極耳電池規模化生產與應用的核心技術支撐。

3、激光封口:高速旋轉動態均衡焊接,產品與材料適應性強,保障質量一致性

傳統18650、21700圓柱電池制造多采用機械封口方式,方形鋁殼電池已經普遍采用激光封口方式。隨著圓柱電池直徑變大、殼壁變薄以及鋁殼材料的使用,機械擠壓或滾槽形成的密封結構長時間使用可能存在微滲漏風險,且需增加防腐材料制成的密封圈等結構件。逸飛激光自主研發高速旋轉下的動態均衡焊接技術,以端蓋為上定位基準面,適應鋁殼、鋼殼各類材料,兼容直徑32mm以上、不同長度的大圓柱電池,實現50-450PPM的高速封口焊接。

隨著46系大圓柱全極耳電池在中高端乘用車、儲能市場上量,逸飛激光有望依托在大圓柱電池產線的技術積累,開辟市場第二增長曲線。

技術底蘊支撐高速發展

高工鋰電獲悉,逸飛激光自2009年起就開始投入圓柱全極耳電池制造工藝、技術和裝備的研發,通過十數年的自主創新和工程經驗積累,率先突破了全極耳集流體無損整形和集流盤激光焊接工藝技術,全面打通了圓柱全極耳電池規模化制造的路徑。

13年的自主創新與工程經驗積累,逸飛激光形成了完全自主知識產權的技術與產品體系,大幅簡化了制造工藝、提升了裝備自動化率。2018年,逸飛激光率先推出全球首條50PPM圓柱全極耳電池全自動生產線,實現單線≥1GWh的全自動規模化生產。

2019年至今,逸飛激光繼續加大核心技術與新產品研發力度,裝備精度、效率取得新的突破,效率突破300PPM、良品率突破99.8%,大幅提升實現了整線實時檢測與智能化控制水平,相繼推出了50/75/100/150/300PPM等多個產品系列的圓柱全極耳激光焊接智能生產線,獲得國內外眾多主流電池廠商和新能源汽車廠商的高度認可,助力多家頭部電池廠商累計建設圓柱全極耳電池產能50GWh。

目前,逸飛激光已實現集流盤焊接、集流盤與蓋板焊接、合蓋預點焊、殼蓋封口焊接、密封釘焊接等全工序激光技術應用,現已形成高效、可靠、兼容性強、良品率高的圓柱全極耳系列裝備,推出了實驗室、中試小批量驗證、規模化量產等各個階段的專業化解決方案,引領了圓柱全極耳電池高端裝備的發展,全面助力21/34/40/46/60等各個系列的圓柱全極耳電池真正實現創新突破與極致制造。

在圓柱全極耳電池制造領域,逸飛激光累計申請相關知識產權300余項,已授權發明專利近30項,經鋰電池、激光、智能裝備多領域專家綜合鑒定核心技術達國際領先水平,并成功入選中國科協“2021‘科創中國·先導技術’百強榜。

可以預見的是,隨著46系大圓柱全極耳電池在全球的颶風刮起,逸飛激光憑借技術引領將有望在全球市場競爭中占據頭部有利位置。

審核編輯 :李倩

-

動力電池

+關注

關注

113文章

4537瀏覽量

77703 -

電池

+關注

關注

84文章

10590瀏覽量

129967

原文標題:46系大圓柱“猛進” 裝備產線如何應變?

文章出處:【微信號:weixin-gg-lb,微信公眾號:高工鋰電】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

比克電池邱沫:超低內阻,比克大圓柱電池達成極致快充性能

比克動力以先進大圓柱產品布局多領域應用

《2024中國大圓柱鋰電池行業發展藍皮書》發布,比克電池以先進大圓柱布局多領域應用

比克動力:競速“大圓柱”賽道,全極耳工藝實現性能再升級

大圓柱電池產業加速分化,特斯拉押注全干法4680動力

CK-FR03M高頻讀寫器助力鋰電大圓柱電池動態高速識別

解鎖鋰電大圓柱電池生產追溯方案 晨控智能驚艷亮相CIBF2024

阿丘科技動力電池AI瑕疵檢測方案搶先看

正力新能發布首款雙重半固態超長續航大圓柱電池—正力·騏龍

全極耳大圓柱放量還有多遠?

46系大圓柱市場正在醞釀巨變

46系大圓柱市場正在醞釀巨變

評論