紡織原意是取自紡紗與織布的總稱,我國的紡織技術與印染技術具有非常悠久的歷史,早在原始社會時期,古人為了適應氣候的變化,已懂得就地取材,利用自然資源作為紡織和印染的原料,以及制造簡單的手工紡織工具。

隨著紡織知識體系和學科體系的不斷發(fā)展和完善,特別是非織造紡織材料和三維復合編織等技術產生后,已經不僅是傳統(tǒng)的手工紡紗和織布,也包括無紡布技術,現(xiàn)代三維編織技術,現(xiàn)代靜電納米成網技術等生產的服裝用、產業(yè)用、裝飾用紡織品。所以,現(xiàn)代紡織是指一種纖維或纖維集合體的多尺度結構加工技術,日常生活中的服裝、安全氣囊和窗簾地毯都是紡織和印染技術的產物。

三年來,由于疫情及消費者消費需求的降低,他們縮減正在服裝的相關開支,,服裝行業(yè)市場低迷,導致服裝企業(yè)不得不取消一些訂單來降低庫存水平,這讓與服裝行業(yè)相關的紡織行業(yè)壓力倍增,訂單不足導致企業(yè)庫存增加,許多紡織企業(yè)進行低價拋貨。

當以為持續(xù)三年的低價拋貨會因為金九而有所改善,但事實是開機率不足70%,但價格卻可能遭受客戶的壓價,生產成本又高,價格又不能進行上漲,需求減少導致訂單減少之余,企業(yè)面臨的可能不僅僅是盈利減少,甚至導致虧本。

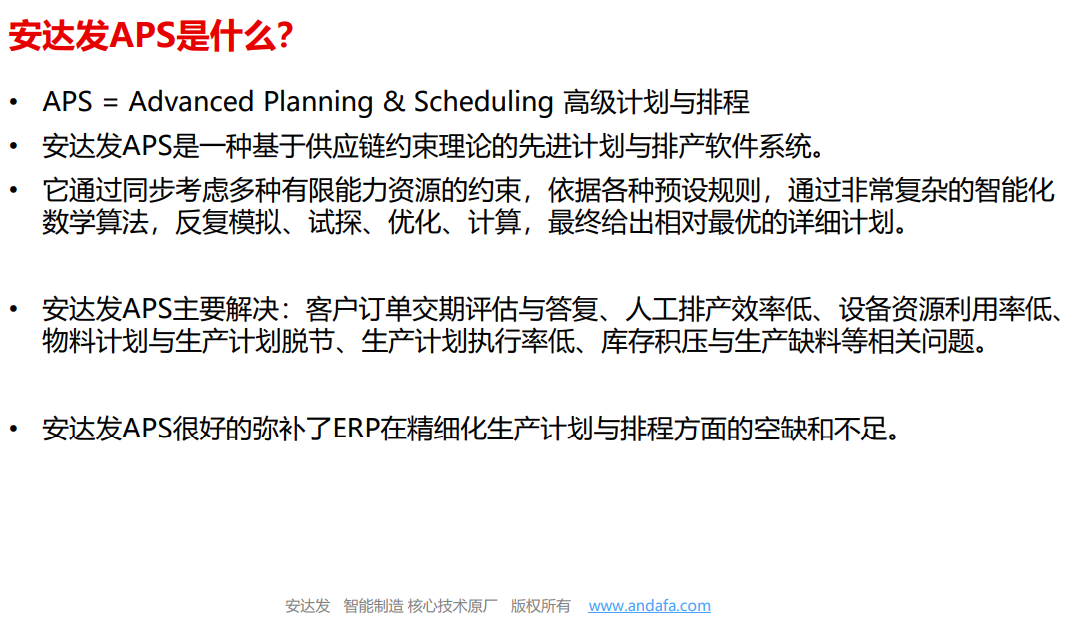

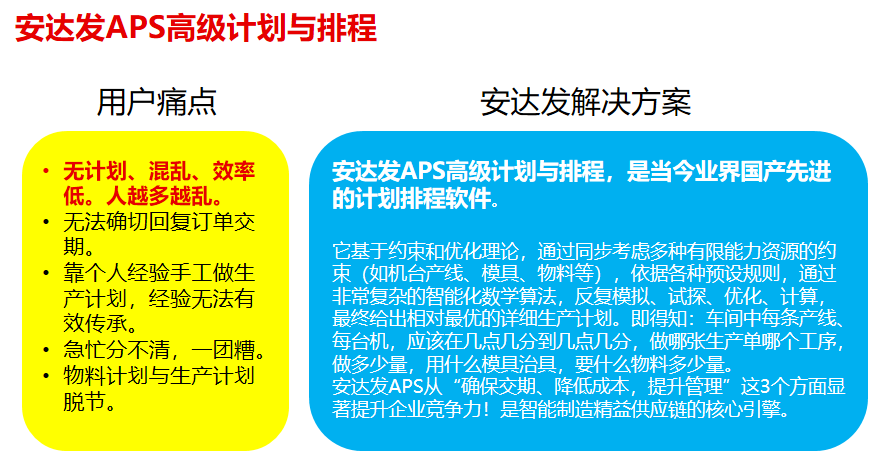

紡織企業(yè)在面臨需求減少,庫存增加的處境中,需要考慮如何進行運營成本的降低,緩解庫存壓力,APS生產排產可以從“設備、人力、物料”進行成本的降低,減輕盈余壓力,提升企業(yè)生產計劃的管理效益。

APS生產排產可以同步考慮多種資源約束,防止因人為錯誤可能導致的損失:

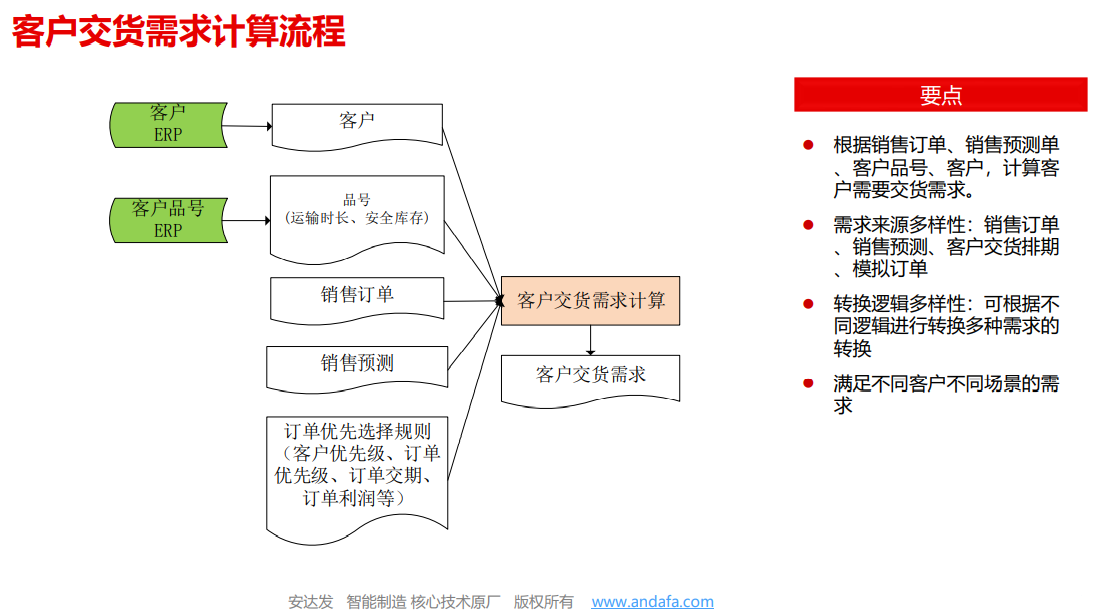

將銷售訂單、銷售預測,同一轉換為客戶交貨需求,通過考慮客戶交貨需求、當前庫存、采購在途、生產在制、生產提前期、生產周期等,扣庫存、展BOM,最終產生產件(生成品和半成品)的生產凈需求量;

再綜合考慮不同工廠的運輸成本、生產成本、工廠生產能力、提前交貨懲罰成本、延期交貨懲罰成本、工廠最大在手物料金額限額、等多種因素,將生產凈需求分配到綜合成本最低的工廠生產,實現(xiàn)訂單綜合利潤最大化;

根據(jù)生產訂單、計劃訂單、BOM、庫存、供應商答交等,計算計劃訂單的物料齊套,近期齊套的可投放為生產訂單。

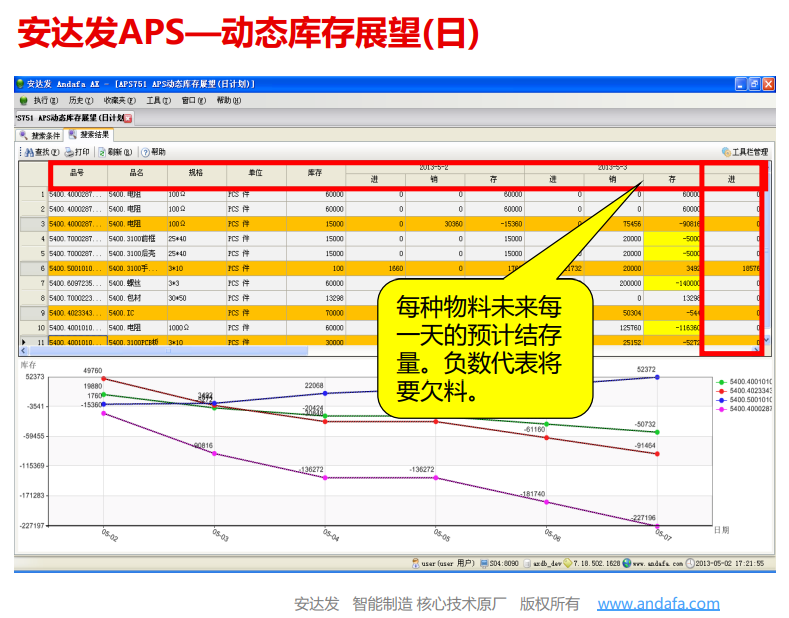

APS生產排產根據(jù)品號、超級BOM、生產 訂單、計劃訂單、庫存進行外購料需求計算,取得外購料需求表,再根據(jù)BOM對生產訂單及計劃 訂單按無限產能方式進行展開計算,綜合考慮所用物料的庫存量、生產訂單的未發(fā)料量、采購單未交數(shù)量,綜合計算獲得需要外購的物料情況,包含數(shù)量、需求日期、建議下達采購日期等,并結合客戶交貨需求、庫存、生產 計劃、用料計劃、供應商交貨計劃等,自動靈活計算出未來每天每種物料的動態(tài)庫存。

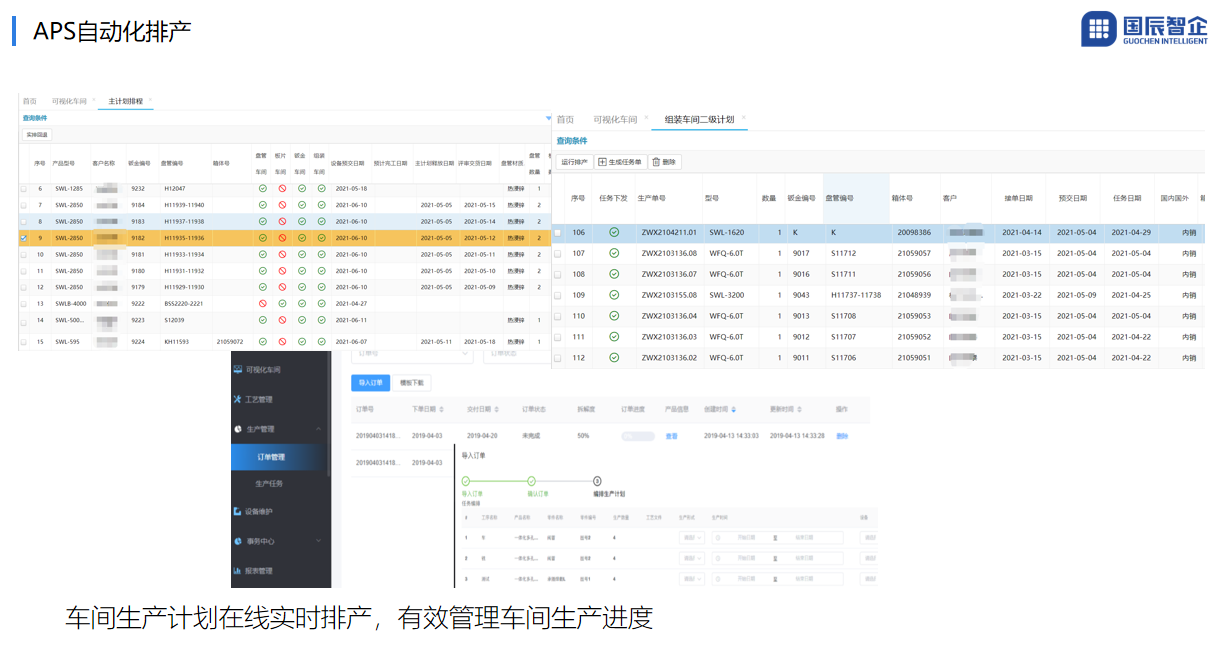

APS生產排產在產線、機臺、模治具、人力、物料、工作時間等影響生產計劃的因素變更后,系統(tǒng)自動重新修正原有計劃,將原有計劃任務重新分配給新的合適的承擔者,并自動按照預定條件分配工作計劃任務,并提前預測出未來產能負荷,充分利用設備產能,提高設備利用率,讓最合適的設備生產最合適的訂單產品,減少停機換產損失。

APS生產排產可顯著減少計劃人員70%-95%以上的工作量,從原來的一群人靠個人的經驗及喜好進行生產計劃排產轉變?yōu)樯贁?shù)個別人排計劃,依靠系統(tǒng)的邏輯運算短時間內完成精細化排產,減少車間生產等間接人員的數(shù)量。

APS生產排產通過銷售預測、物流運輸計劃、生產需求計劃、智能優(yōu)化排產、高級物料需求計劃、供應商交貨計劃為企業(yè)提供供應鏈全流程計劃與排產解決方案,實現(xiàn)交貨需求、生產計劃、采購計劃、自制件、外購件的拉動式協(xié)同供應,從而顯著減少交期延誤、庫存積壓、與生產欠料等重大問題。

APS生產排產軟件可通過定義好紡織工藝流程中每個工序的資源與特征約束,包括工序資料、特征、可用機臺產線、物料、時間等,實現(xiàn)工藝的基本資源約束,實現(xiàn)多任務工序的前后聯(lián)動,防止生產計劃混亂而導致的庫存積壓問題,減輕庫存壓力,降低企業(yè)運營成本,實現(xiàn)降本增效。

審核編輯 黃昊宇

-

APS

+關注

關注

0文章

337瀏覽量

17540

發(fā)布評論請先 登錄

相關推薦

戴爾科技助力企業(yè)實現(xiàn)科學的降本增效

安達發(fā)|APS生產計劃自動排產軟件解決方案

市場解讀 對話展商 磁元件峰會揭秘新能源降本增效秘籍

直線電機模組:米思米如何以“磁”之力,引領降本增效新風尚?

APS智能優(yōu)化排產軟件的優(yōu)先級應用

清遠mes管理系統(tǒng)助力企業(yè)降本增效

國辰智企APS自動化排產平臺:實現(xiàn)生產計劃與其他系統(tǒng)無縫協(xié)同

安達發(fā)|APS計劃排產軟件適用于哪些場景?

安達發(fā)|APS排產系統(tǒng)和SCM供應鏈管理之間的關系

APS生產排產幫助紡織企業(yè)實現(xiàn)“降本增效”

APS生產排產幫助紡織企業(yè)實現(xiàn)“降本增效”

評論