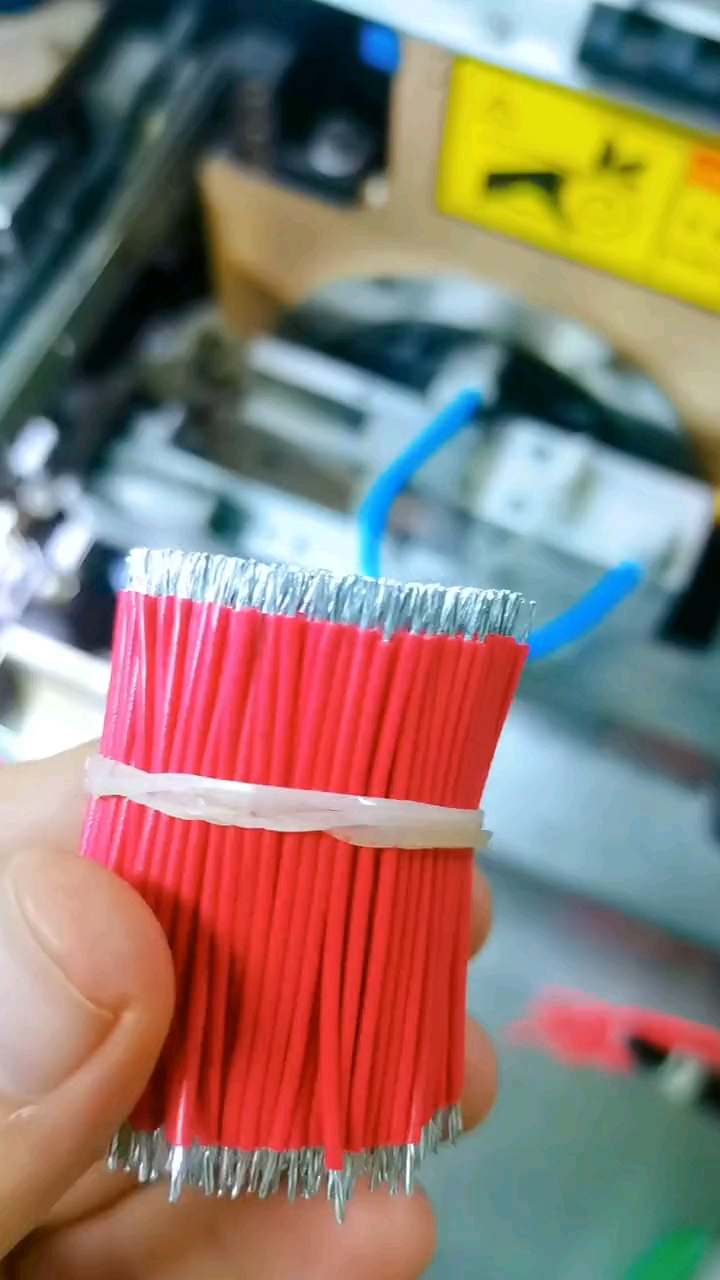

目前汽車連接器使用的線束端子主要采用優質銅合金沖壓而成。出于保護端子基材不受腐蝕和優化端子表面性能的目的,通常會對端子進行霧錫、回流焊亮錫、錫鉛、銀、金、鈀鎳閃金等不同的表面處理,也就是我們常說的端子表面電鍍,即端子鍍層。

我們知道端子在線束連接中主要起兩個作用,一是緊固塑料外殼,二是與配合端子形成電氣連接。盡管銅合金具有良好的機械性能,但其導電性能并不令人滿意。一般導電性好的材料機械性能一般,如錫、金、銀等。

因此,為了使端子具有可接受的導電性和機械性能,電鍍是非常必要的。

常見的端子鍍層分析

鍍錫端子

鍍錫端子在使用中一般能達到良好的環境穩定性,并且由于其成本低廉,在市場上應用廣泛。主要的表面處理方法有暗錫、亮錫和熱浸錫。但是,它的缺點也很明顯。一是與其他鍍層相比,其耐磨性差,插拔循環次數不到10次。二是其接觸性能會隨著時間和溫度的變化而下降,一般在125℃以下的環境條件下使用。設計鍍錫端子時,應考慮高接觸力和小位移,以保證接觸穩定性。

鍍銀端子

鍍銀端子的優點是點接觸性能好,可在150℃下連續使用,但價格昂貴,在含有硫和氯的空氣中容易生銹,比錫硬,電阻系數略高于或等于錫。潛在的電子遷移現象容易導致連接器的潛在風險。

鍍金端子

鍍金端子具有鍍錫和鍍銀端子良好的接觸性能和環境穩定性,并具有優異的耐摩擦性能。與之相伴的是其在三者中較高的成本價,但其實并不是每個終端都需要鍍金。當鍍錫端子因接觸力低會磨損時,我們可以用鍍金端子代替。

不同端子鍍層比較

隨著汽車工業的快速發展和新能源、智能化的要求,對汽車內部各種功能部件提出了智能化、精細化、可靠性的要求,汽車連接器逐漸向高可靠性、高密度、小型化、高速化、標準化、集成化、模塊化方向發展。小型化就是在有限的空間里放更多的針,也就是實現產品的高密度。因此,在連接器的設計中,我們不得不考慮插拔力的設計,插拔力不僅影響連接器的拆裝難度,還關系到連接器的電氣性能。

端子鍍層的應用不僅可以減少端子材料表面的腐蝕,還可以改善插入力狀態。要降低插入力,就要降低摩擦力,影響端子間摩擦系數的因素主要有三個:材料、表面粗糙度和表面處理。不同鍍層類型的最小表面粗糙度為回流光亮錫,最大表面粗糙度為銀。不同表面處理的端子插入力最大的是錫鉛,最小的是金,這是表面硬度和表面粗糙度綜合的結果。由此可見,金的插入力較好,而錫鉛相對較差。但不同電鍍的拔出力對金也是好的,對錫和鉛差。

插拔力測試

因此,端子的鍍層不僅保護了端子材料的表面不受腐蝕,而且改善了插入力的狀態。但考慮到功能性和經濟性的性價比,除了考慮插拔力的設計外,還應參考以下操作條件來選擇合適的端子鍍層:

①能承受端子工作條件下的實際溫度;

②環保無腐蝕性;

③化學穩定性;

④保證端子接觸;

⑤穿絕緣減少摩擦;

⑥成本低。

隨著整車電氣環境的日益復雜和新能源時代的到來,只有不斷探索零部件的制造技術,才能滿足新功能的快速迭代。

-

汽車線束

+關注

關注

3文章

166瀏覽量

15510 -

汽車連接器

+關注

關注

0文章

222瀏覽量

17327

發布評論請先 登錄

相關推薦

淺談端子鍍層對汽車線束設計的作用

淺談端子鍍層對汽車線束設計的作用

評論