1.前言

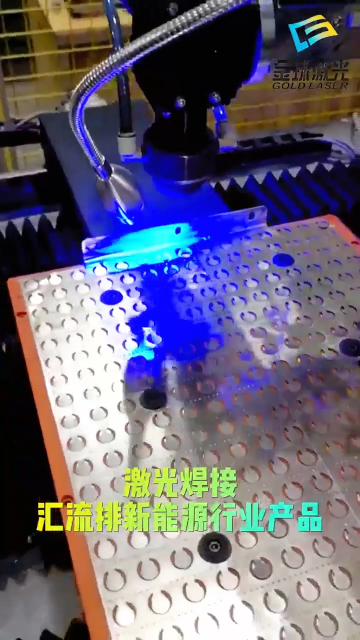

隨著汽車(chē)市場(chǎng)的大變革,新能源汽車(chē)逐漸替代傳統(tǒng)燃油汽車(chē)。新能源汽車(chē)絕大多數(shù)離不開(kāi)電池模組,同時(shí)又需要滿(mǎn)足汽車(chē)車(chē)身輕量化的要求,故電池外殼通常采用密度小、強(qiáng)度高的鋁合金來(lái)制造。但是鋁合金焊接起來(lái)難度大,尤其是薄板鋁合金焊接難度更大。本文主要研究采用脈沖激光焊機(jī)對(duì)0.5毫米鋁合金薄片焊接時(shí),采用合適的焊接參數(shù),焊前采用CCD實(shí)時(shí)成像技術(shù)監(jiān)測(cè)母材拼接距離,定位準(zhǔn)確后再進(jìn)行焊接,焊接過(guò)程中選用平均焊接速度≥20mm/s,能夠獲得焊接熔深0.4~0.7mm,熔寬0.8~1.2mm,并且焊縫成形美觀的焊縫。

2.新能源汽車(chē)電池外殼激光焊接工藝流程

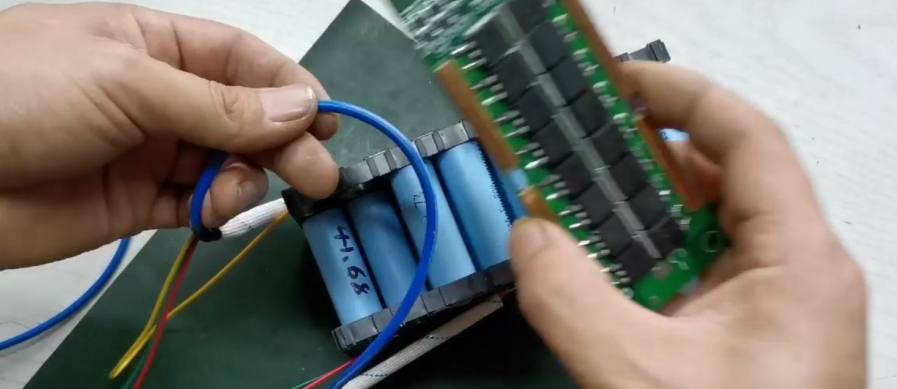

激光焊接由于采用能量密度特別高的激光作為焊接熱源,故焊接起來(lái)速度快,熱影響區(qū)小,焊接變形量小,對(duì)于鋁合金焊接也能夠獲得焊接質(zhì)量?jī)?yōu)良的焊縫。其中,電池外殼焊接時(shí)焊接材料涉及鋁合金和紫銅兩種異種材料的焊接,鋁合金焊接時(shí)極易氧化,銅由于導(dǎo)熱性極強(qiáng),焊接難度非常大。電池外殼有圓形和方形兩種形式。焊接方式有拼接焊和搭接疊焊兩種方式,焊接部位涉及防爆網(wǎng)、極柱、封口處、模組等部位。

3.實(shí)驗(yàn)方案設(shè)計(jì)

3.1 實(shí)驗(yàn)總體方案描述

實(shí)驗(yàn)采用兩臺(tái)激光焊接機(jī)進(jìn)行焊接,兩臺(tái)檢測(cè)機(jī)進(jìn)行檢測(cè),一條主流水線運(yùn)送電池,主流水線又有多個(gè)分支,機(jī)器外形尺寸11000mm×2500mm×2000mm(長(zhǎng)×深×高)。針對(duì)新能源汽車(chē)電池外殼激光焊接要求,本方案由激光焊接機(jī)、檢測(cè)機(jī)、在線打標(biāo)機(jī)、自動(dòng)流水線等單元構(gòu)成。其中激光焊接機(jī)最先工作,主要完成電池的焊裝工作,檢測(cè)機(jī)主要對(duì)焊縫進(jìn)行測(cè)試,檢測(cè)其是否短路,以及密封性,打標(biāo)機(jī)打印標(biāo)簽,并自動(dòng)把不合格品剔除流水線。

其中位于流水線前端的兩臺(tái)激光焊接機(jī)均配備有激光發(fā)射器、立式激光焊接頭、三軸機(jī)械臂、氣動(dòng)夾具、傳送帶、機(jī)械手配合上下料等,兩臺(tái)激光焊接配置一致。采用雙機(jī)械手上下料,相互不干擾,裝配精度高,生產(chǎn)效率高。

本方案的顯著優(yōu)點(diǎn)是:

(1)焊接采用兩套激光焊機(jī),配置兩套上下料裝置,同時(shí)進(jìn)行焊接,提高生產(chǎn)效率,同時(shí)減少焊接變形;

(2)兩個(gè)焊接工作臺(tái)各配備一臺(tái)機(jī)械手上下料,焊接區(qū)域與上料區(qū)域分開(kāi),在工作過(guò)程中,保證操作人員的人身安全。

3.2 設(shè)備總體布局圖

最終實(shí)驗(yàn)采取的實(shí)驗(yàn)布局如圖1所示。

圖1 設(shè)備總體布局圖

4.實(shí)驗(yàn)操作過(guò)程

電池外殼組裝好后,立放在傳送帶上,然后經(jīng)由傳送帶傳至焊接區(qū)域。由焊接機(jī)械手上料,然后組裝,采用啟動(dòng)夾具進(jìn)行定位夾緊,焊前采用CCD檢測(cè)拼縫,保證焊縫間距,間距一致且合適才能焊接。CCD定位誤差在0.05毫米以?xún)?nèi)。采用激光焊接機(jī)對(duì)電池進(jìn)行封裝焊后,能夠達(dá)到焊接熔深0.4~0.7mm,熔寬0.8~1.2mm。激光焊后,焊縫整體外觀整潔,焊縫成形美觀,焊接變形量小于0.5毫米。同時(shí),在焊接機(jī)頭上方配備排煙除塵裝置,及時(shí)除去焊接過(guò)程中產(chǎn)生的煙塵,維護(hù)生產(chǎn)環(huán)境。焊接夾具采用氣動(dòng)控制,能夠?qū)崿F(xiàn)自動(dòng)定位、夾緊工序,能夠利用輸送軸把電池外殼精準(zhǔn)送到焊接位置,焊接期間,采用CCD實(shí)時(shí)監(jiān)測(cè)焊接過(guò)程。夾具可以根據(jù)被焊電池外殼大小自動(dòng)調(diào)節(jié)。

圖2 整條流水線操作流程圖

5.實(shí)驗(yàn)小結(jié)

通過(guò)實(shí)驗(yàn)發(fā)現(xiàn),采用流水線作業(yè)更能獲得質(zhì)量一致度高的產(chǎn)品,焊前采用CCD監(jiān)測(cè)焊縫間距,定位準(zhǔn)確后再進(jìn)行焊接,焊接過(guò)程中選用平均焊接速度≥20mm/s,焊接熔深0.4~0.7mm,熔寬0.8~1.2mm的焊接參數(shù)能獲得焊縫成形美觀的焊縫,同時(shí)采用兩臺(tái)激光焊機(jī)焊接,能有效減小焊接過(guò)程中的變形量,能將變形量控制在0.5mm以下。

審核編輯:郭婷

-

新能源汽車(chē)

+關(guān)注

關(guān)注

141文章

10594瀏覽量

99829 -

電池

+關(guān)注

關(guān)注

84文章

10650瀏覽量

130527

原文標(biāo)題:新能源汽車(chē)電池外殼激光焊接工藝研究

文章出處:【微信號(hào):AMTBBS,微信公眾號(hào):世界先進(jìn)制造技術(shù)論壇】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

激光焊接機(jī)在焊接剃須刀片的工藝流程

激光焊接機(jī)在精密微小元件中的工藝流程

激光焊接機(jī):新能源動(dòng)力電池焊接的高效解決方案

多型號(hào)電池蓋帽焊接激光焊接機(jī),電池鎳片激光焊接機(jī)

藍(lán)光激光焊接技術(shù)在焊接銅極耳的工藝應(yīng)用

薄板拼焊激光焊接工藝

激光焊接工藝有哪些?

新能源汽車(chē)電池三大散熱方案

激光焊接機(jī):新能源動(dòng)力電池焊接的高效利器

激光焊錫機(jī)技術(shù):鋰電池保護(hù)板精密焊接的創(chuàng)新解決方案

軟包電池生產(chǎn)的工藝流程

光纖激光焊接機(jī):現(xiàn)代焊接工藝的變革引領(lǐng)者

新能源汽車(chē)電池外殼激光焊接工藝流程及實(shí)驗(yàn)方案設(shè)計(jì)

新能源汽車(chē)電池外殼激光焊接工藝流程及實(shí)驗(yàn)方案設(shè)計(jì)

評(píng)論