0.引言

激光焊接技術(shù)具有焊接工藝效率高和柔性好的特點(diǎn),在汽車制造過程中,可用于汽車車身的焊接和各類汽車零部件的焊接,降低汽車車身整體重量,提高車身裝配精度,滿足汽車制造輕量化和安全性能提高的需求,同時(shí)也能降低汽車制造中的裝配成本和沖壓成本,提高車身的一體化程度。因此,如何積極有效應(yīng)用激光焊接技術(shù),已成為當(dāng)前汽車制造企業(yè)需要考慮的問題,下面將對(duì)激光焊接技術(shù)的應(yīng)用進(jìn)行具體討論。

1.激光焊接技術(shù)的相關(guān)概述

1.1激光焊接技術(shù)原理

激光焊接,其本質(zhì)屬于熔融焊接技術(shù),以激光束為主要能源,通過一定的沖擊力,完成焊件的焊接工作。其激光束的產(chǎn)生需要通過光學(xué)振蕩器來實(shí)現(xiàn),大功率的激光束作用于金屬表面后,可以快速將金屬汽化,當(dāng)熔融金屬液包裹汽化孔后,可以在應(yīng)力反作用下和加熱冷卻的方法下,形成焊縫,最終完成對(duì)金屬的焊接工作。需要注意的是,激光束在不同功率下有著不同的密度,對(duì)焊縫的深淺度也有影響,隨著激光束密度的提高,會(huì)加大熔深程度,焊縫更深。反之,則會(huì)降低熔深程度,熔深更淺。

1.2激光焊接技術(shù)的優(yōu)缺點(diǎn)

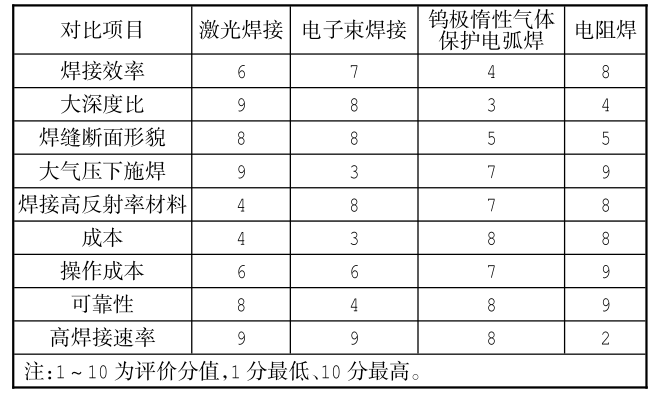

激光焊接技術(shù)所具有的優(yōu)勢(shì),在當(dāng)前的汽車制造中發(fā)揮著重要作用。主要表現(xiàn)在以下幾個(gè)方面:實(shí)際焊接受到的熱影響范圍小,變形量也較低。焊接的質(zhì)量和精度較高,能在保證質(zhì)量的前提下保證美觀度。具體焊接操作較為靈活,效率高,可以滿足企業(yè)需要。施工噪音小,且有著不俗的節(jié)能效果。適用于質(zhì)地脆、強(qiáng)度高和熔點(diǎn)高的材料焊接。具體見表 1。

表1 不同焊接技術(shù)得分對(duì)比

不過,激光焊接技術(shù)也有一定的缺陷,具體表現(xiàn)為:對(duì)焊接的位置要求高,需要注重焊接要求的范圍。不適用于厚度大的材料。當(dāng)焊接材料有著高導(dǎo)熱性時(shí),會(huì)影響焊接效果。能量轉(zhuǎn)換效率低,同時(shí)焊道的凝固時(shí)間較快,一定程度上制約了焊接效果。

2.激光焊接技術(shù)的實(shí)際應(yīng)用

2.1激光自熔焊接

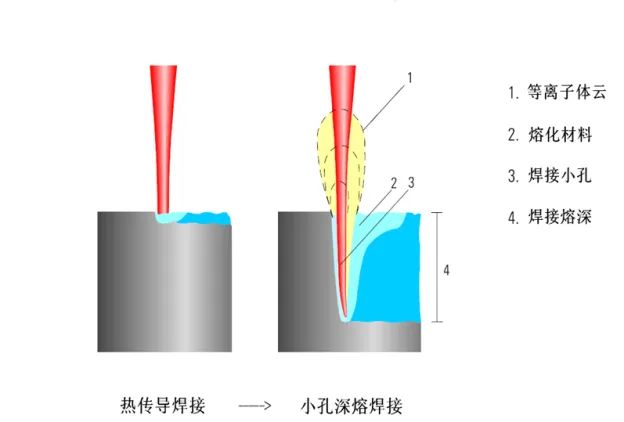

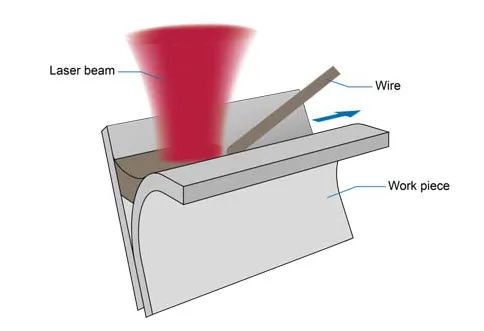

在激光焊接技術(shù)中,激光自熔焊接指兩個(gè)或者多個(gè)焊接部分,在融化和冷卻過程后凝聚成一個(gè)整體,完成有效焊接。在激光自熔焊接中不需要添加焊劑就可以完成焊接,能節(jié)省焊接成本。具體操作中,在激光束的作用下,使焊接部分的表面溫度在短時(shí)間內(nèi)達(dá)到沸點(diǎn),金屬汽化會(huì)生成一個(gè)孔洞,如圖1所示,在金屬蒸汽的反沖壓力跟液態(tài)金屬的表面張力、重力達(dá)到平衡狀態(tài)后,孔洞則不再加深,在深度穩(wěn)定的小孔閉合后,就完成了激光深熔焊接。目前,在汽車制造中,激光自熔焊接的應(yīng)用面較為廣泛,經(jīng)常用在車身的拼焊、組焊和零部件的焊接中。目前,大眾品牌旗下的邁騰、途觀和速騰產(chǎn)品中,在側(cè)圍焊接中采用自熔焊接方式。在標(biāo)志和雪鐵龍的部分車型中,車門的焊接也是采用激光自熔焊接的方式。另外,按照焊縫的類型分類,一般有單條直線焊縫、復(fù)數(shù)和非直線焊縫等多種類型,由于單條焊接縫的生產(chǎn)工藝簡(jiǎn)單,目前已被廣泛應(yīng)用。

德國(guó)大眾最早于1985年將激光拼焊用于Audi車型底盤的焊接,日本豐田于1986年采用添絲激光焊的方法用于車身側(cè)面框架的焊接。北美大批量應(yīng)用激光拼焊技術(shù)是在1993年,當(dāng)時(shí)美國(guó)為了提高美國(guó)汽車同日本汽車的競(jìng)爭(zhēng)力而提出了2mm工程。到目前為止,世界上幾乎所有的著名汽車制造商都大量采用了激光拼焊技術(shù),所涉及的汽車結(jié)構(gòu)件包括車身側(cè)框架、車門內(nèi)板、擋風(fēng)玻璃窗框、輪罩板、底板、中間支柱等。

美國(guó)也是最早將高功率激光器引入汽車工業(yè)的,在美國(guó)汽車工業(yè)中心底特律地區(qū)有幾十家激光加工站,用于汽車金屬件的切割和齒輪的焊接,使汽車的改型從5 年縮短到2 年。美國(guó)通用汽車公司已經(jīng)采用二十多條激光加工生產(chǎn)線,美國(guó)福特汽車公司采用Nd:YAG 激光器結(jié)合工業(yè)機(jī)器人焊接轎車車體,極大地降低了制造成本,2000 年美國(guó)三大汽車公司已經(jīng)有50%的電阻點(diǎn)焊生產(chǎn)線被激光焊生產(chǎn)線所取代。在日本,激光焊接在生產(chǎn)線上成功的應(yīng)用為世界所矚目,如在汽車車體制造中采用將薄鋼板實(shí)施激光焊接后沖壓成型的新方法,現(xiàn)在已為世界上大多數(shù)汽車廠家所仿效。世界上很多著名汽車公司都建有專門的激光焊接專用生產(chǎn)線:Thyssen 鋼鐵公司的轎車底板拼焊生產(chǎn)線,大眾汽車廠的齒輪激光加工生產(chǎn)線,奔馳汽車廠的18 個(gè)廠房里有8 個(gè)廠房安裝了激光加工設(shè)備。

圖1 激光自熔焊接原理圖

2.2激光填絲焊接

在激光焊接技術(shù)中,激光填絲焊接的原理是在焊縫中添加特定的焊接材料,通過激光束融化填充的焊接材料,從而形成焊接接頭。激光填絲焊接與傳統(tǒng)的非填絲焊接方式相比,有著明顯的優(yōu)勢(shì),既可以擴(kuò)大激光焊接的使用范圍,也能在較小的功率下完成對(duì)厚板的焊接,并且有著較高的焊接效果。需要注意的是,在激光填絲焊接的應(yīng)用中,不僅要對(duì)焊絲進(jìn)行融化,也要對(duì)母材進(jìn)行融化,從而在母材上生產(chǎn)小孔使焊絲和母材進(jìn)行充分相融,生成新的混合熔池。混合熔池和焊絲、母材有著明顯的區(qū)別,可以改善母材本身存在的一些性能缺點(diǎn),在使用成分合理的焊絲作為填充材料后,保證焊縫具有較高的耐磨性和耐腐蝕性。

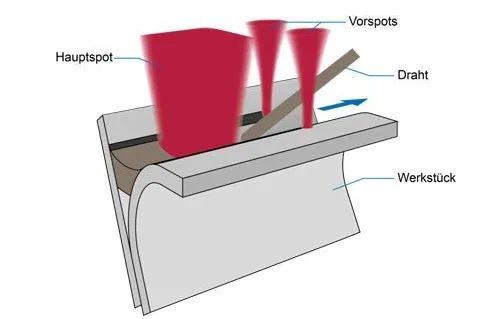

2.3激光電弧復(fù)合焊接

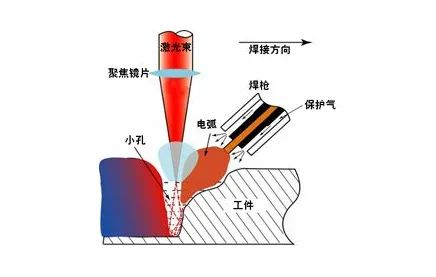

在激光焊接中,激光電弧復(fù)合焊接的原理是將激光熱源和電弧進(jìn)行結(jié)合,在一個(gè)熔池上共同作用,進(jìn)而實(shí)現(xiàn)焊接。焊接原理如圖 2所示,該焊接方式有著變形小、速度快和適應(yīng)能力高的特點(diǎn)。

圖 2 激光電弧復(fù)合焊接原理圖

在德國(guó)奧迪公司系列汽車的生產(chǎn)中,激光電弧復(fù)合焊接工藝被應(yīng)用到最關(guān)鍵的全鋁車身的焊接中。該汽車車身是第二代豪華奧迪A8系列的車身,在設(shè)計(jì)上追求沖擊安全性和抗扭曲變形。激光電弧復(fù)合焊接的焊縫符合所有的要求,表現(xiàn)出強(qiáng)韌性、高強(qiáng)度和大熔深的特點(diǎn)。為了滿足客戶對(duì)這款車的高期望值,每一個(gè)細(xì)節(jié)都要精益求精,確保汽車的制造質(zhì)量。激光混合焊接的窄焊縫可以滿足對(duì)外觀要求較高的工件,那么車身框架頂部的邊角處就不必再用塑料條帶填塞。在輕型汽車制造領(lǐng)域,所有上面提到的要求以及一些特殊的條件都必須得到滿足,而全鋁車身的制造過程對(duì)這些要求更為嚴(yán)格。

2.4激光遠(yuǎn)程焊接

在激光焊接技術(shù)中,激光遠(yuǎn)程焊接可以在高速掃描振鏡頭的幫助下進(jìn)行遠(yuǎn)距離加工,對(duì)零件進(jìn)行不同功率激光束的焊接。因其特有的技術(shù)優(yōu)勢(shì),目前被大量應(yīng)用于奔馳的全景天窗和大眾、奧迪的側(cè)圍焊接中。在當(dāng)前應(yīng)用激光遠(yuǎn)程焊接于汽車制造中時(shí),有著以下幾方面優(yōu)勢(shì):

(1)有較強(qiáng)的定位精度,可以實(shí)現(xiàn)快速焊接,滿足汽車企業(yè)的制造需求。

(2)可結(jié)合不同的結(jié)構(gòu)強(qiáng)度進(jìn)行焊接,實(shí)現(xiàn)不同焊縫形狀的需求。

激光遠(yuǎn)程焊接對(duì)材料和設(shè)備方面的需求較高。在部件厚度較大時(shí),無法降低焊縫深度,在焊縫處的剪切強(qiáng)度較低。

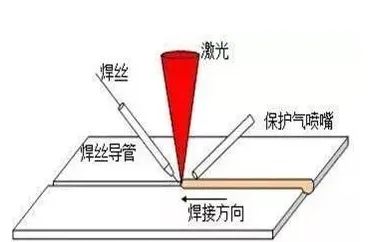

2.5激光釬焊

在激光焊接技術(shù)中,激光釬焊技術(shù)有著造型美觀和密封性強(qiáng)、焊縫強(qiáng)度高的優(yōu)點(diǎn)。具體原理是將激光束通過聚焦打在焊絲表面,在融化焊絲后填補(bǔ)于焊接的部位,以釬焊層完成焊接。此方法雖然與熔焊類似,但在實(shí)際操作中母材是不被熔化的。因此,需要釬料熔點(diǎn)低于母材,通過液態(tài)釬料實(shí)現(xiàn)有效的焊接。其原理如圖 3所示。目前激光釬焊被用于大眾、海馬、奇瑞和奧迪的行李箱蓋焊接,同時(shí)在凱迪拉克、保時(shí)捷、福特和大眾等品牌中的頂蓋和側(cè)圍連接上,也時(shí)常使用激光釬焊。在使用該技術(shù)時(shí),需要注意焊接過程會(huì)受到很多因素的影響,尤其是工藝參數(shù)的影響。例如,焊接速度、激光功率和光斑直徑等方面,需要結(jié)合實(shí)際的焊接,對(duì)以上工藝參數(shù)進(jìn)行調(diào)整和設(shè)計(jì),以保證激光釬焊的有效性。

圖3 激光釬焊原理

激光釬焊的設(shè)備通常需要將釬焊加工鏡頭集成于機(jī)器手臂。激光束聚焦于板材的連接處,熔化焊絲(如銅硅焊絲)從而將部件連接起來。這種加工方法的成功之處在于它達(dá)到的連接強(qiáng)度接近于焊接強(qiáng)度,而且它的焊縫很美觀。激光釬焊產(chǎn)生的焊縫以其高密封性、平滑干凈聞名。因此,釬焊后的產(chǎn)品幾乎不需要返工。例如,車身在清潔后可以直接上漆。

二極管激光器加工的優(yōu)勢(shì)

Laserline二極管激光器在激光釬焊領(lǐng)域上的實(shí)用性在世界范圍內(nèi)得到了高度評(píng)價(jià)。超過800臺(tái)LDF二極管激光器在世界各地汽車車身裝配應(yīng)用上成功投入長(zhǎng)期使用。優(yōu)質(zhì)的激光釬焊不僅焊接強(qiáng)度高、熱影響小,還對(duì)焊縫連接的美觀性有很高的要求。半導(dǎo)體激光器的一個(gè)主要的加工優(yōu)勢(shì)在于它產(chǎn)生的熔池很穩(wěn)定。另外,Laserline研發(fā)的三光斑模塊在釬焊應(yīng)用上展現(xiàn)了更大的優(yōu)勢(shì):即使對(duì)較難釬焊的熱鍍鋅鋼板進(jìn)行焊接時(shí),這項(xiàng)科技可以實(shí)現(xiàn)在不降低焊接速度的情況下保證高質(zhì)量的焊縫連接。

用三光斑對(duì)熱鍍鋅板進(jìn)行釬焊

在汽車車身的生產(chǎn)中,激光釬焊早已成為主流加工方式。然而,越來越多的車身使用鍍鋅鋼板材料,這引起了一些問題:釬焊加工時(shí)產(chǎn)生的顆粒飛濺增多;焊絲連接處產(chǎn)生波紋,因此必須要降低加工速度以避免產(chǎn)生這些問題。Laserline對(duì)此研究出了突破性的解決方案:使用多光斑模塊,即位于側(cè)邊的光斑在主光斑的前方,可以先將焊縫周圍的鍍鋅層去除,從而使得不用降低釬焊速度也能保障釬焊過程平穩(wěn)。此工藝在業(yè)界深受好評(píng)。

電鍍鋅鋼板的釬焊

傳統(tǒng)的電鍍鋅二極管激光器釬焊使用單光斑技術(shù)。激光源集成于釬焊機(jī)器人。由于二極管激光器產(chǎn)生的熔池穩(wěn)定,以銀或黃銅為基材的激光熔覆得以實(shí)現(xiàn)。焊縫美觀,質(zhì)量高。大眾途安曾經(jīng)在德國(guó)沃爾夫斯堡將一臺(tái)4 kW的YAG 激光器與一臺(tái)6kW的二極管激光器進(jìn)行釬焊的實(shí)驗(yàn)對(duì)比。LDF 二極管激光器的運(yùn)行穩(wěn)定性在批量生產(chǎn)中得到了證實(shí)。

3.結(jié)語(yǔ)

針對(duì)汽車制造行業(yè),不同的激光焊接技術(shù)有著不同的利用價(jià)值。汽車的不同部位選擇合理的焊接方式,有利于提高汽車制造的整體質(zhì)量,并且在焊接成本、焊接效率上也滿足汽車企業(yè)的需求。為此,本文通過對(duì)激光焊接技術(shù)的原理和優(yōu)缺點(diǎn)進(jìn)行分析,探論了激光自熔焊接、激光填絲焊接、激光電弧復(fù)合焊接、激光遠(yuǎn)程焊接和激光釬焊在汽車制造中的應(yīng)用效果,為汽車制造提供焊接方面的經(jīng)驗(yàn),提高汽車企業(yè)的焊接水平,促進(jìn)汽車制造行業(yè)的健康持續(xù)發(fā)展。

內(nèi)容來源:《現(xiàn)代工業(yè)經(jīng)濟(jì)和信息化》期刊、laserline

審核編輯:湯梓紅

-

焊接技術(shù)

+關(guān)注

關(guān)注

2文章

154瀏覽量

17612 -

汽車制造

+關(guān)注

關(guān)注

0文章

240瀏覽量

16001 -

激光焊接

+關(guān)注

關(guān)注

3文章

488瀏覽量

21039

原文標(biāo)題:汽車制造中激光焊接技術(shù)的有效應(yīng)用

文章出處:【微信號(hào):AMTBBS,微信公眾號(hào):世界先進(jìn)制造技術(shù)論壇】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

激光先進(jìn)制造技術(shù)

塑料激光焊接機(jī)的應(yīng)用

激光塑料焊接技術(shù)的流程和方法

汽車制造中的遙控焊接技術(shù)

激光焊接技術(shù)與激光在線檢測(cè)技術(shù)在汽車制造中的應(yīng)用

激光焊接機(jī)在汽車制造行業(yè)應(yīng)用中的特點(diǎn)是什么

激光焊接機(jī)在汽車制造中的應(yīng)用

激光焊接在汽車車身制造中的工藝應(yīng)用

焊接速度超乎想象?手持激光焊接機(jī)讓汽車生產(chǎn)如虎添翼!

顛覆汽車制造效率!解讀汽車零配件激光焊接技術(shù)背后的黑科技

激光焊接技術(shù),汽車制造的“神兵利器”

激光焊接技術(shù)在焊接醫(yī)療導(dǎo)管中的工藝特性

大研智造 汽車制造領(lǐng)域:激光焊接技術(shù)的應(yīng)用與優(yōu)勢(shì)

激光焊接技術(shù)在焊接超薄材料的工藝案例

汽車制造中激光焊接技術(shù)的有效應(yīng)用

汽車制造中激光焊接技術(shù)的有效應(yīng)用

評(píng)論