SiP 產品從設計到封裝

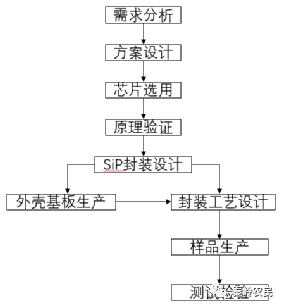

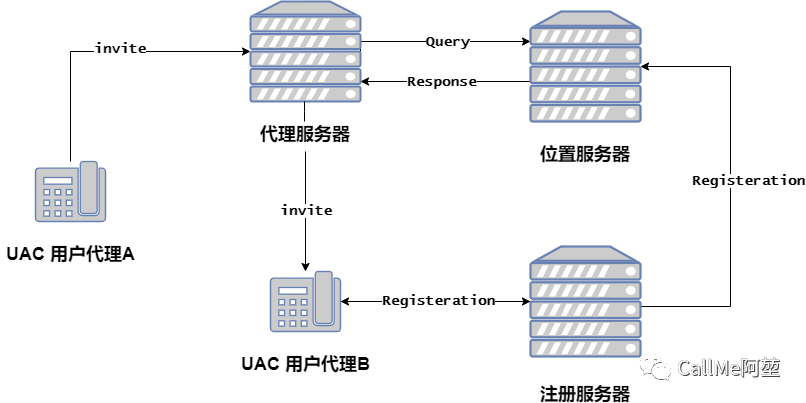

微系統產品的實現框圖如圖2.25所示,首先進行需求的分析,根據需求情況采用SiP技術對由裸芯片組成的微系統進行設計,根據SiP設計文件輸出生產文件,投產陶瓷外殼,最后進行封裝和組裝工藝。

圖2.25 SiP微系統封裝設計驗證過程

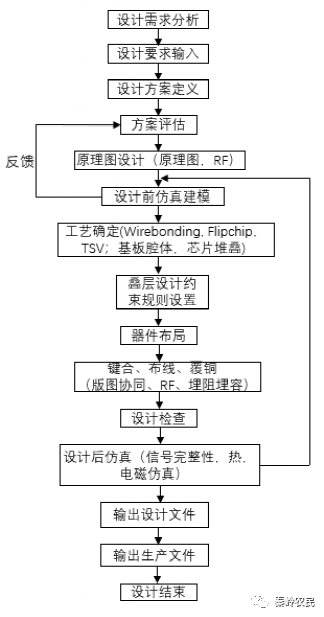

為了確保SiP項目能夠取得成功,遵循嚴格而規范的設計流程是必不可少的。一款高密度系統級封裝產品的設計往往需要在芯片布局、封裝結構設計、基板設計、材料選擇、先進封裝制程之間尋找良好的平衡與解決方案。任何細小的環節都將影響系統級封裝產品的成本、可制造性、性能與可靠性,考慮不周有可能導致產品開發延期和開發成本急劇上升,甚至導致產品報廢。系統級設計封裝流程如下圖2.26。

圖2.26系統級設計封裝流程

1) 設計需求分析和設計要求的輸入,需要就是要將產品的設計指標明確化,量化。確定系統封裝產品的應用類型、性能要求等基本信息。

2)設計方案定義,主要包括:SiP相關資料收集、裸芯片物理尺寸、管腳定義、能否采購等。封裝類型是采用BGA還是其他封裝形式、封裝尺寸的確定、管腳間距、數目的確定。采用自定義管腳排列方式還是采用標準封裝。封裝工藝和材料選擇,根據其應用領域選擇塑料封裝、陶瓷封裝或金屬封裝。以及可能存在的潛在風險。

3)設計前方案評估,主要是當所有的參數定義明確后進行方案的初步討論和評估,將潛在的風險減小和量化以及想好解決方案。

4)原理圖設計和仿真建模同步進行,通過假定分析 ,確定設計層疊結構、關鍵信號的網絡拓撲結構、阻抗匹配,以及電源平面的分割、電容種類及型號選擇等,并在設計過程中建立好仿真模型,對模型進行仿真驗證。仿真驗證包括對數模混合電路根據需要進行電路功能仿真,對機械與熱進行的熱應力仿真,對RF射頻信號的電磁天線仿真,對光學信號的光路仿真等。

5)主要是為了確定 SiP 采用哪種工藝 ,如Wire Bonding、FlipChip、TAB、TSV等。基板上是否要挖腔體,采用單面腔體還是雙面腔體,以及腔體結構等。同時要考慮是否做芯片堆疊 Chip stack,基板的層數以及層疊結構等通常在這一步要確定下來。

6)基板層疊設置,約束規則設置,根據工藝確定及設計復雜程度進行 SiP 基板層疊結構設置,包括層數以及層疊結構的選擇,基板內部走線的設計,以及加工工藝的選擇等。約束規則主要包括間距約束、差分線約束、信號線分類、高速信號約束。

7)器件布局,確定裸芯片在 SiP 封裝中的位置。如果芯片需要放置到腔體里,則需要確定腔體的深度以及是單階還是多階腔體, 腔體形狀的繪制和屬性設置等;如果需要設計芯片堆疊,則堆疊芯片后再進行布局。

8)鍵合、貼裝、布線、覆銅,根據芯片及元器件的排列選擇適合的工藝,以及走線方式保證信號的連接。

9)設計檢查,通常情況下設計完成后對整體設計對照checklist進行仔細檢查,保證每一項設計需求都可以達到。并滿足設計規則的約束。

10)設計后的仿真,設計完成后將版圖設計數據導出到仿真工具,進行信號完整性、電源完整性、電磁場及熱等方面的仿真。解決由于信號質量、供電不足、噪聲等產生的問題,以及由于芯片功耗過大而發生的過熱問題,確保產品工作的穩定和可靠性。仿真如果順利通過,則進入到下一步,如果不能通過則需要回到前仿真,進行優化后重新設計和仿真。

11) 輸出設計文件,將設計文件cad圖紙,仿真結果等輸出仿真報告。完成設計。

12)將設計文件結合生產設備與工藝進行輸出生產可操作性文件。

13)設計結束。

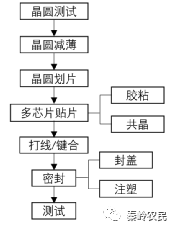

設計完成后就是封裝和組裝了,封裝工藝包括清洗,貼片,焊接,綁線,封蓋等

圖2.27系統級封裝流程

1)晶圓測試

就是對晶圓上每個芯片進行測試,測試每個芯片上凸點的電特性,不合格的芯片會標上記號并淘汰,以確保出產的每個芯片的正常功能和性能,也被稱為中間測試(中測),目前應用最為廣泛的晶圓測試是使用探針測試臺等設備完成測試操作。

圓片探測是半導體制造過程中最后一道工藝。在這里對器件進行完整的測量。在晶圓制造完成之后的圓片被分切成封裝管芯之前,對大晶片的每個芯片進行測試,以確定它的功能與性能。晶圓測試也就是芯片分選測試(die sort)或晶圓電測(wafer probe)。測試是為了3個目的:晶圓被送到封裝廠之前,鑒別出合格芯片;對器件 / 電路的電性能參數進行特性評估;芯片的合格品與不良品的核算會給晶圓生產人員提供全面業績的反饋。

2)芯片減薄技術

為了將2層甚至多層的芯片組裝在一個高度小于或是更小的堆疊芯片封裝體中,制造商致力于實現更薄的基板、更低的引線鍵合弧度、更低的塑封帽和更薄的芯片。芯片減薄技術是疊層裸芯片封裝的關鍵技術。因為它降低了單個芯片封裝高度,從而不會因為芯片疊加而增加系統的整體高度。

芯片減薄還可以提 高 散熱效率、機械性能、電性能,減小封裝體積,減輕劃片加工量。減薄技術包括背面研磨、化學刻蝕和等離子體刻蝕。機械研磨是最普通的方法,就是從晶圓背部去除多余的硅材料。當前標準的晶圓減薄工藝(背部研磨和拋光)能將將厚度為300um的晶圓減至50um。甚至低于50um。

背部研磨通常會在晶圓表面留下微小缺陷。化學刻蝕和等離子體工藝可用于完成較低厚度的芯片減薄,且工藝過程對晶圓產生的應力較小。典型的減薄工藝流程是先背部減薄,接著采用濕刻蝕技術,可清除最后10~30um厚度的硅。

3)芯片貼片

芯片疊層是要求芯片在Z方向的疊加過程中實現高精度貼裝,要保證芯片在貼裝過程中盡量不產生漂移。芯片與芯片之間需采用絕緣膠粘接,而最底層的芯片直接和引線框架相接,所以可以用導電膠或者焊錫。芯片粘結工藝就有兩種,膠水粘結和共晶焊接。膠水和共晶需要共同考慮的問題有粘接應力,導熱,以及粘結溫度曲線。

4)芯片密封

密封工藝是為了保護芯片保護器件不受外界環境的侵害,并提供足夠的機械支持。就包括了塑封和管殼封裝,管殼又包括陶瓷管殼和金屬管殼。根據芯片工作環境和芯片性能選擇合適的密封工藝。

審核編輯:劉清

-

晶圓

+關注

關注

52文章

4912瀏覽量

127992 -

TAB

+關注

關注

0文章

15瀏覽量

11557 -

SiP技術

+關注

關注

0文章

10瀏覽量

7939

原文標題:SiP 產品從設計到封裝

文章出處:【微信號:gh_38186cae1d9a,微信公眾號:秦嶺農民】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

Cadence發布推動SiP IC設計主流化的EDA產品

3GPP R4版本為什么使用BICC協議而不是SIP-T?

SiP的11個誤區盤點

SIP協議性能測試的方法

SIP協議,什么是SIP協議

陶瓷封裝SiP腔體結構介紹

SIP協議的定義及基本流程

SiP產品嚴格而規范的設計流程

SiP產品嚴格而規范的設計流程

評論