物體分揀應用

物體分揀應用是建立在識別、檢測之后一個環節,通過機器視覺系統將圖像進行處理,實現分揀。在機器視覺工業應用中常用于食品分揀、零件表面瑕疵自動分揀、棉花纖維分揀等。

智能在線分選系統是將自動化、機械化和信息化結合在一起的新技術設備,近年來,隨著大批量生產速度的增長和市場對產品質量穩定性要求的提高,人工分揀的方式已經不能滿足市場需求。智能在線分選系統的研制具有重要的工程意義和廣闊的應用前景,并且隨著物聯網技術的高速發展,在線分選裝置正朝著智能化、數字化、網絡化的方向發展。

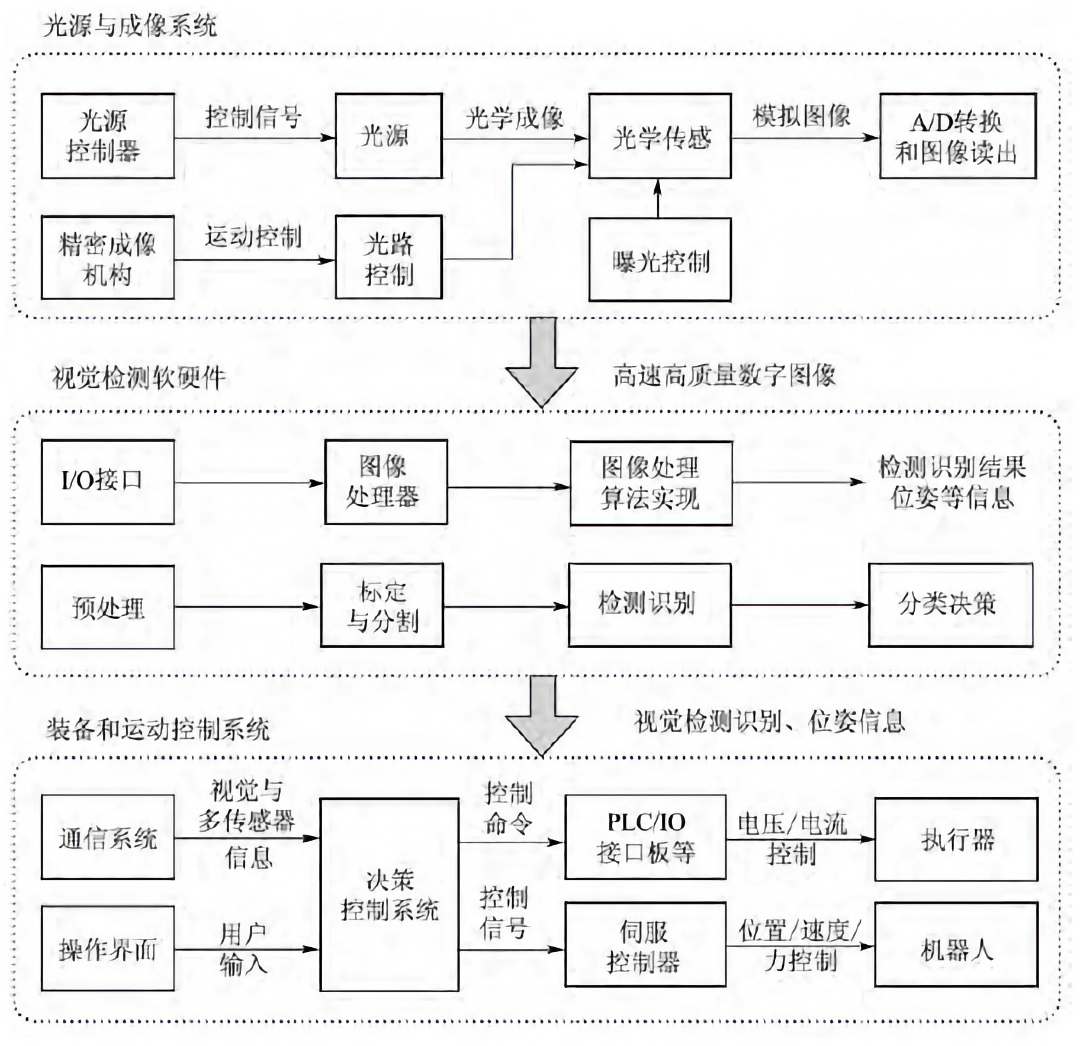

對于特征明顯并且不隨放置位置變化的部位,設計相應的直接特征提取算法,利用特征檢測識別該部位是否加工。而對于特征不明顯或者特征可能變化的部位,利用模擬人類視皮層中物體識別機制的機器學習算法自動提取部位特征并利用SVM算法識別。系統的實際運行情況表明,該方案可以快速有效的識別工件是否合格,錯誤率約為千分之五,基本上達到了人眼的識別率。通過圖像識別檢測方法,智能制造裝備可實現目標識別和分類、缺陷檢測、視覺測量等功能。圖像識別面臨的主要難題包括檢測對象多樣、特征多變、幾何結構精密復雜,處于高速運動狀態。基于視覺檢測和控制技術的智能制造裝備雖然功能、作業對象、結構、運動控制方法、圖像處理方法差別較大,但其原理方案卻基本相同,如圖1所示。

圖1 智能制造裝備視覺檢測控制原理方案

智能制造裝備視覺檢測控制原理方案如圖1所示,智能制造裝備的機器視覺檢測控制系統由光源和成像系統、視覺檢測軟硬件、裝備和運動控制系統構成。在視覺檢測和控制過程中,精密成像機構和成像系統自動獲取圖像,圖像經過I/O接口傳輸到圖像處理硬件中,并經過預處理、標定分割、檢測識別、分類決策等過程,獲得位姿、質量、分類等信息。運動控制系統根據作業任務,通過PLC或I/O接口板控制執行器、機器人進行位置、速度、力閉環控制。視覺檢測控制系統通過通信系統與整機控制器、裝備其他系統有機結合,實現自動化操作。

智能空瓶檢測分揀裝備

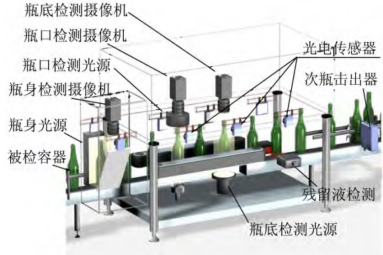

智能空瓶檢測分揀裝備是一種應用在啤酒、飲料等大型制造自動化生產線上,對清洗后和灌裝前的空瓶缺陷進行視覺檢測和分揀的裝備。空瓶缺陷主要包括瓶口、瓶身、瓶底破損、可見異物和殘留液等。該裝備如圖2所示,由空瓶傳送系統、多成像系統、視覺檢測系統、殘留液檢測和分揀裝置組成。

該裝備采用直線式傳送機構,當空瓶分別運動到瓶口、瓶身、瓶底檢測工位時,觸發光電傳感器,多成像系統自動獲取各檢測區域的圖像,視覺檢測系統分別對各工位圖像進行處理。在圖像處理過程中,對瓶口、瓶身、瓶底檢測區域進行定位,然后分別對各區域進行缺陷檢測,其中瓶身和瓶底采用基于局部掩膜的高頻系數提取和閾值方法,瓶口采用分塊和基于灰度的多層神經網絡分類方法。最終分揀裝置根據多個工位檢測結果將存在缺陷的空瓶剔出生產線。

圖2 智能空瓶檢測分揀裝備

精密電子視覺檢測與分揀裝備

精密電子視覺檢測與分揀裝備是應用于電子制造生產線上,完成精密識別、定位、抓取、檢測和分揀等制造工序的智能裝備。如圖3所示,該裝備由上料機械手、PLC、傳送系統、精密視覺運動控制、高分辨率成像與視覺檢測系統、下料機械手、分揀控制器和裝備主控系統構成。

該裝備作業包括上料、檢測和分揀3個環節。在上料環節,上料機械手采用手眼成像模式,在給定位置對電路板成像,采用Patmax方法識別和定位電路板,并結合相機內外參數獲取電路板中心位姿。上料機械手運動到給定位姿,末端執行器抓取對象,并移動到傳送系統的夾具上方,再次成像并通過夾具定位獲取夾具空間位姿。機械手移動執行器到夾具正上方,并放置電路板到夾具上。在檢測環節,夾具在PLC的控制下移動到檢測工位,并采用多個相機獲取高分辨率圖像,進行拼接和缺陷檢測。在分揀環節,當電路板運動到下料工位時,下料機械手采用手眼模式成像,識別和計算出夾具位姿,并移動到夾具中心位置,執行器抓取對象,根據質量檢測結果將對象放置到不同位置,最終進行精密電子組裝。

醫藥智能視覺檢測分揀裝備

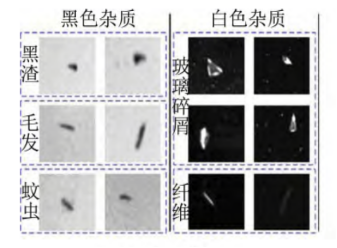

基于視覺檢測和控制技術的智能制造裝備雖然功能、作業對象、結構、運動控制方法、圖像處理方法差別較大,但其原理方案卻基本相同。大型醫藥智能視覺檢測分揀裝備是應用于制藥自動化生產線上,對安瓿、口服液及輸液瓶等藥品質量進行高速、全自動、在線檢測的裝備。待識別的雜質主要包括圖4所示的玻屑、毛發、纖維等微弱可見異物如和瓶體破損、瓶口封裝污染等,該裝備還可以根據檢測結果自動剔除不合格品。

醫藥質量檢測面臨雜質類型多樣,微弱(檢測標準為50μm及以上),部分雜質附著于瓶底等難題。裝備采用多工位成像和精密旋轉–急停成像機構,獲取雜質的運動圖像序列。雜質檢測采用序列圖像軌跡分析的方法,首先通過基于邊界的定位方法確定檢測區域,然后對相鄰幀圖像進行空洞填充差分,并采用基于脈沖神經網絡和Tsallis熵的圖像分割算法提取雜質,通過雜質不變特征分析運動軌跡,并實現雜質的識別。在輸出星輪處,根據檢測結果,裝備將藥品進行分類。

圖4 雜質圖像

圖像和模式識別在工業應用中,也面臨新挑戰。智能制造裝備是一種復雜精密光機電系統,要實現高速、高精度視覺檢測和控制,保障裝備的穩定、可靠、高效運行,必須在系統級進行優化設計。首先要保證成像系統獲取高質量圖像,背景簡單,以簡化圖像識別算法,時序設計滿足實時性要求。其次,要實現光學感知、機械傳動、電氣控制與計算機軟硬件協同工作,并采用誤差分配原則控制精度。為進一步擴展視覺檢測控制技術的應用范圍,并提高精度、準確性和穩定性,以下挑戰問題有待進一步研究解決:

? 先進工業成像技術。當前采用的成像技術大多局限于可見光成像,導致在某些應用中,獲得的圖像特異性差,很難實現圖像檢測和識別。為此需要從光源、光強和頻譜控制、精密光路控制、先進陣列感知、信號調理等方面全面研究成像技術,研究不同對象與電磁波相互作用和成像的新現象、新原理、新方法。將多種先進成像技術,如激光掃描成像、弱干涉成像、層析成像、太赫茲成像、電容成像等應用于工業視覺檢測和控制,豐富視覺感知手段。

? 高性能圖像處理技術。為提高視覺檢測和控制的精度,通常需采用復雜圖像處理流程,導致計算復雜度高;同時智能制造裝備對實時性要求極高,造成了巨大的計算壓力。為此,需研究高性能圖像處理裝置,并且對圖像處理算法進行并行化,實現實時圖像處理。

? 自動化圖像處理流程設計。圖像處理過程是由多個圖像處理步驟構成,每個步驟都可以采用多種處理方法,造成圖像處理流程設計困難。為針對特定應用實現自動圖像處理流程設計,首先分析不同圖像處理方法的異同,以及實現的處理效果,并分析不同參數對于處理結果的影響。根據任務、先驗知識和圖像特征,選擇最優圖像處理算法和參數,實現自動圖像處理流程設計。

? 智能視覺控制技術。當前視覺伺服研究的對象大多面向傳統的6自由度機械手,其視覺控制相對簡單。隨著作業復雜性增加,新型機器人如柔性機械手、并聯機械手、精密多關節機械手等應用于精密視覺伺服;同時特種作業如超高精度細微操作、限定環境作業對機器人避障、路徑規劃和作業精度、速度都產生了新的要求。為此要研究智能視覺伺服和限定環境下視覺伺服控制方法,將機器人智能控制、高精密電機運動控制和機器視覺技術有機融合,實現高速高精度控制。

? 精密光機電協同控制。智能制造裝備是機器視覺、高速高精度伺服控制、精密機械和智能控制軟件的深度集成,裝備的高效、可靠運行需要各部分的協同工作。為此需研究高可靠性的光機電協同和集成技術,并通過狀態監控和故障診斷技術提高裝備自動化程度和容錯能力。

? 視覺測控應用高穩定性、高可靠性和適應性研究。由于圖像信息屬于非線性多維信息,在應用中存在多種不確定性,限制了裝備的穩定性和可靠性。為此需研究提高視覺信息穩定性、可靠性的方法,以及誤差控制方法,提高裝備對制造環境的適應能力。

審核編輯:郭婷

-

機器人

+關注

關注

211文章

28607瀏覽量

207880 -

圖像處理

+關注

關注

27文章

1299瀏覽量

56833 -

機器視覺

+關注

關注

162文章

4402瀏覽量

120544 -

機電系統

+關注

關注

0文章

49瀏覽量

13993 -

智能制造

+關注

關注

48文章

5602瀏覽量

76440

原文標題:模式/圖像識別技術在智能制造中的應用

文章出處:【微信號:數字化企業,微信公眾號:數字化企業】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

圖像和模式識別技術在智能制造裝備中的應用

圖像和模式識別技術在智能制造裝備中的應用

評論