本文基于一款新能源車輛對(duì)分布式驅(qū)動(dòng)下直驅(qū)輪轂電機(jī)的需求,開發(fā)了一款輪轂電機(jī)。首先完成了性能參數(shù)指標(biāo)下的總體方案設(shè)計(jì),進(jìn)行了電磁設(shè)計(jì),采用有限元仿真方法得到了電機(jī)空載及負(fù)載性能;進(jìn)而進(jìn)行了輪轂電機(jī)機(jī)械結(jié)構(gòu)設(shè)計(jì)及散熱分析;最后制作了樣機(jī),完成了臺(tái)架測(cè)試。結(jié)果表明,電機(jī)具有高轉(zhuǎn)矩密度、良好的散熱等輸出性能,滿足設(shè)計(jì)指標(biāo),可為輪轂電機(jī)設(shè)計(jì)提供了一定參考和依據(jù)。

1 指標(biāo)參數(shù)與總體方案

1.1 指標(biāo)參數(shù)

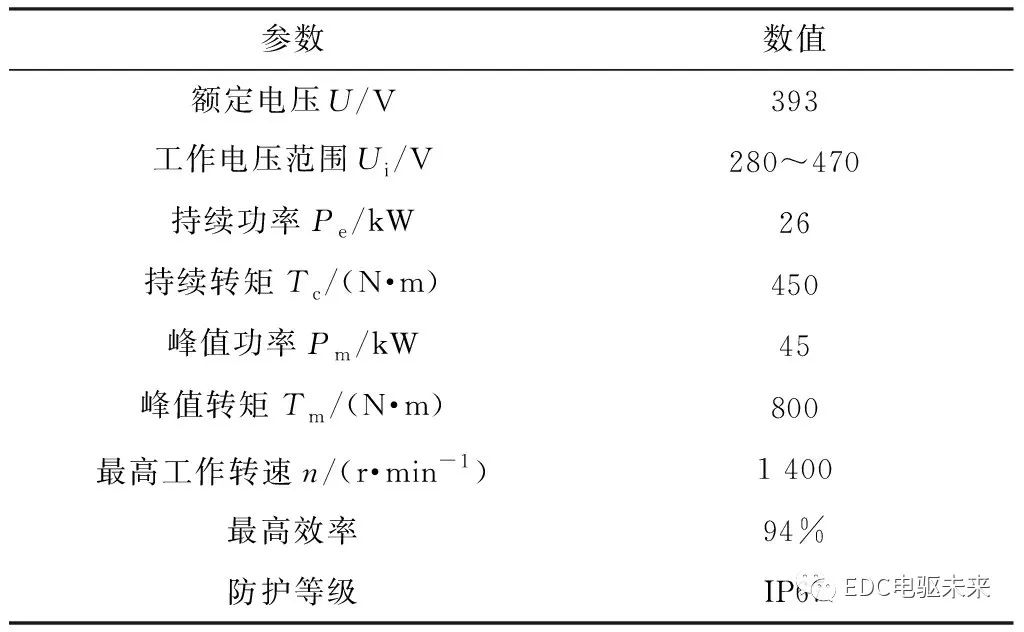

整車廠針對(duì)一款小型SUV車輛,設(shè)計(jì)了分布式驅(qū)動(dòng)方案,采用四輪直驅(qū)輪轂電機(jī)作為動(dòng)力驅(qū)動(dòng)裝置。由整車最高車速、最大爬坡度、爬坡車速、百公里加速時(shí)間、續(xù)駛里程等性能需求,以及電池配備和運(yùn)行環(huán)境,經(jīng)過整車計(jì)算分析得到輪轂電機(jī)參數(shù)指標(biāo)要求,如表1所示。

表1 輪轂電機(jī)指標(biāo)參數(shù)

1.2 總體方案

傳統(tǒng)的永磁電機(jī)氣隙磁密不足、繞組系數(shù)不高,作為輪轂電機(jī)表現(xiàn)有一定的局限性,面對(duì)輪轂電機(jī)所布置的輪輞內(nèi)部空間長度限制,尺寸無法滿足要求。輪轂電機(jī)的總體設(shè)計(jì)原則是在滿足性能指標(biāo)的前提下,盡可能地減小電機(jī)尺寸及質(zhì)量,提升轉(zhuǎn)矩密度。為增加氣隙直徑以提高轉(zhuǎn)矩,本文采用外轉(zhuǎn)子設(shè)計(jì)。表貼式永磁體結(jié)構(gòu),受電機(jī)旋轉(zhuǎn)離心力后更加貼合鐵心,不占用轉(zhuǎn)子鐵心軛部空間,氣隙直徑可進(jìn)一步提升,同時(shí)可通過永磁體聚磁結(jié)構(gòu)設(shè)計(jì)來提升氣隙磁密。為降低輪轂電機(jī)軸向空間尺寸,采用分?jǐn)?shù)槽繞組設(shè)計(jì),每個(gè)線圈跨過一個(gè)齒,繞組端部短。

根據(jù)整車16寸輪轂尺寸,得到輪轂電機(jī)空間外包絡(luò),考慮安裝間隙和機(jī)殼厚度,確定定子鐵心最大外徑。由軸向尺寸結(jié)合端面機(jī)械結(jié)構(gòu)厚度和電氣間隙,確定定子和轉(zhuǎn)子的鐵心長度。輪轂電機(jī)散熱難度大,本文采用強(qiáng)迫水冷方式,選用導(dǎo)熱系數(shù)高的環(huán)氧樹脂對(duì)繞組和定子進(jìn)行灌封,在定子內(nèi)部設(shè)計(jì)冷卻及支撐結(jié)構(gòu),進(jìn)而確定定子內(nèi)徑最小尺寸。然后綜合考慮電機(jī)轉(zhuǎn)矩、功率輸出特性及線負(fù)荷、電流密度、熱負(fù)荷等設(shè)計(jì)參數(shù),確定輪轂電機(jī)方案。

2 電磁設(shè)計(jì)

2.1 主要參數(shù)設(shè)計(jì)

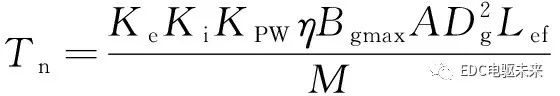

根據(jù)徑向磁場(chǎng)的永磁電機(jī)轉(zhuǎn)矩輸出公式,輸出有效轉(zhuǎn)矩密度Tn可以寫成:

(1)

式中:Ke為反電動(dòng)勢(shì)系數(shù),與繞組排布及繞組因數(shù)有關(guān);Ki為電流系數(shù);KPW為功率系數(shù);η為電機(jī)效率;Bgmax為氣隙磁密最大值;A為電機(jī)線負(fù)荷;Dg為電機(jī)氣隙直徑;Lef為電機(jī)鐵心有效長度;M為電機(jī)有效質(zhì)量。

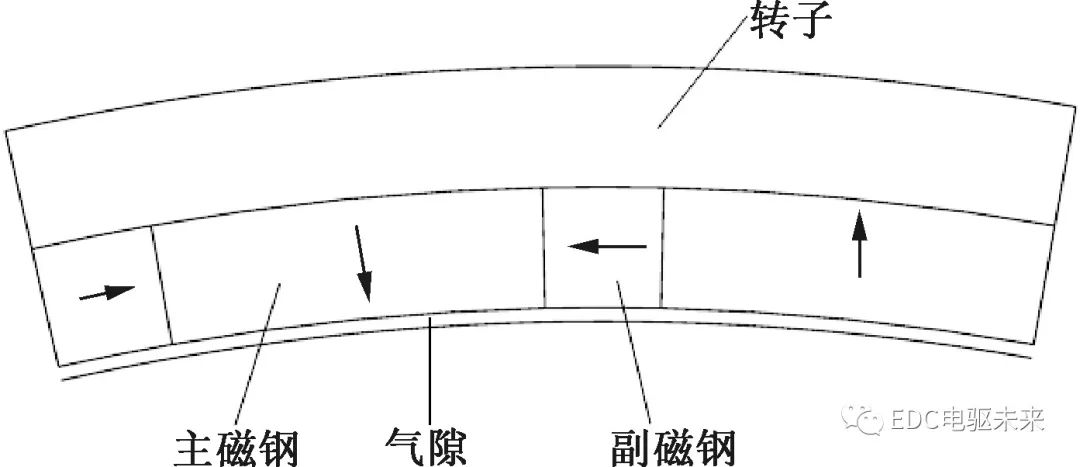

由式(1)可以看出,在其他參數(shù)不變的條件下,增加反電動(dòng)勢(shì)系數(shù)Ke、氣隙磁密Bgmax及氣隙直徑Dg,可增加轉(zhuǎn)矩密度Tn。根據(jù)相關(guān)研究,采用永磁體聚磁結(jié)構(gòu),可有效提升氣隙磁密,改善波形正弦度,降低電機(jī)諧波,減小轉(zhuǎn)子軛部厚度[7-8]。如圖1所示,每極永磁體由主磁鋼和副磁鋼構(gòu)成,主磁鋼提供主磁場(chǎng),副磁鋼提供聚磁磁場(chǎng),使得磁場(chǎng)向氣隙方向聚集。

圖1 聚磁結(jié)構(gòu)示意圖

相對(duì)于繞組因數(shù)為0.866的常用分?jǐn)?shù)槽繞組2/3極槽配合,8/9極槽配合繞組因數(shù)更高,達(dá)到0.945,為避免8/9極槽配合所產(chǎn)生的不平衡磁拉力,采用其偶數(shù)倍32極36槽設(shè)計(jì)。

為提高氣隙磁密、提升轉(zhuǎn)矩密度,單邊氣隙長度應(yīng)盡可能小,但需要考慮輪轂電機(jī)直徑大,殼體、輪轂軸承等相關(guān)機(jī)械件精度,以及輪轂電機(jī)在輪胎內(nèi)運(yùn)轉(zhuǎn)產(chǎn)生的偏擺和路面行駛產(chǎn)生振動(dòng),適當(dāng)增加氣隙長度。

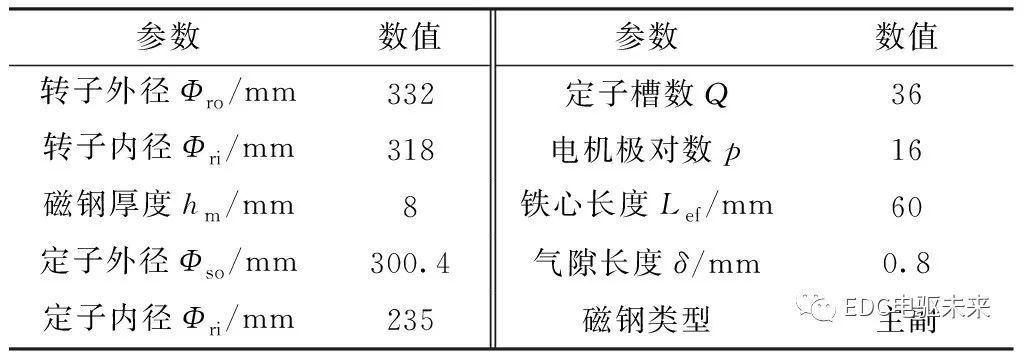

輪轂電機(jī)在高轉(zhuǎn)矩輸出下發(fā)熱嚴(yán)重,設(shè)計(jì)時(shí)綜合考慮散熱能力,合理設(shè)計(jì)電機(jī)電流密度及熱負(fù)荷數(shù)值。嚴(yán)格設(shè)計(jì)熱參數(shù)的同時(shí),選用耐溫高、性能強(qiáng)的N38EH釹鐵硼材料,防止永磁體高溫退磁。電機(jī)設(shè)計(jì)參數(shù)基于有限元仿真進(jìn)行優(yōu)化確定,主要尺寸參數(shù)如表2所示。

表2 輪轂電機(jī)主要尺寸參數(shù)

2.2 有限元仿真

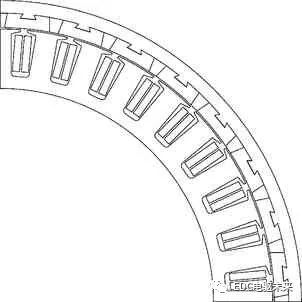

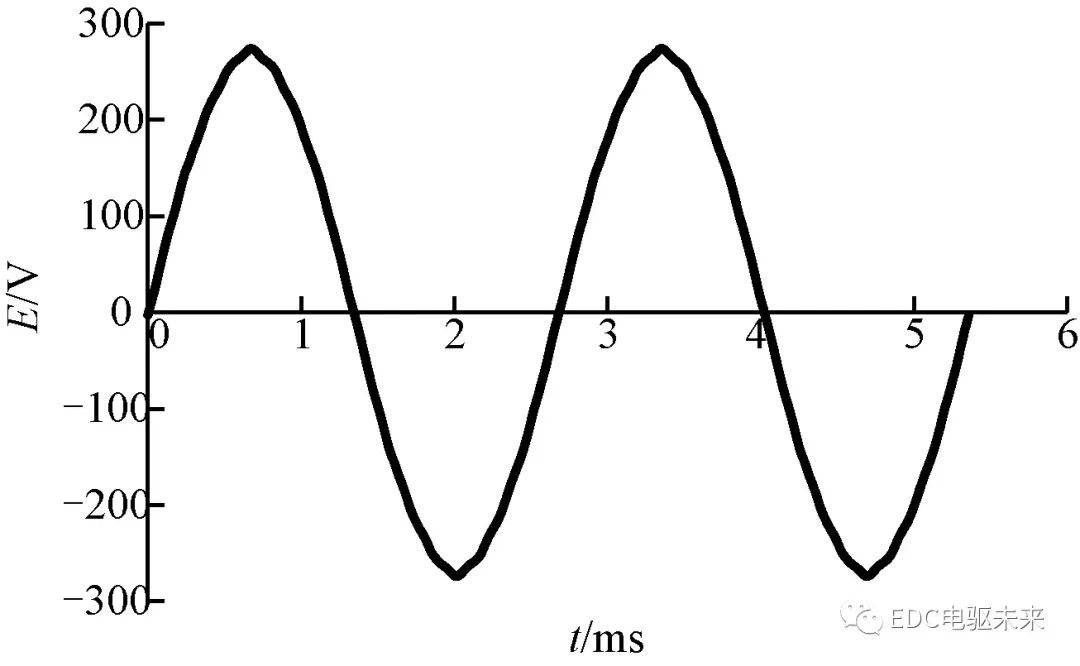

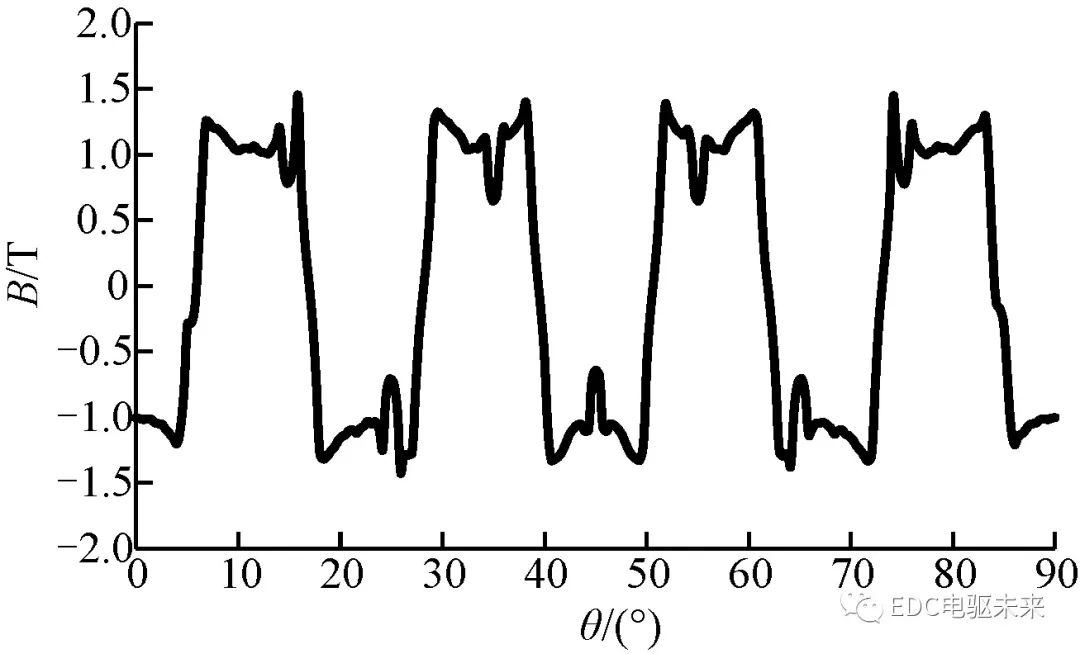

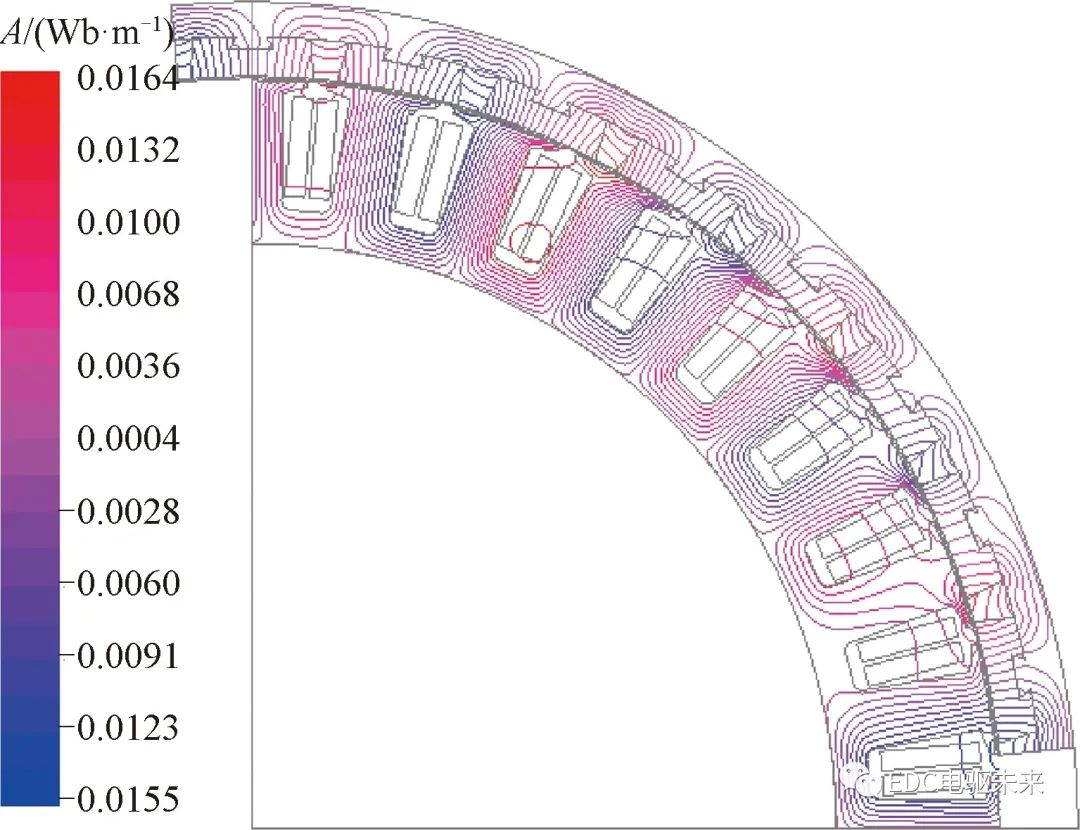

根據(jù)表2的主要尺寸,對(duì)輪轂電機(jī)搭建模型,采用四分之一模型以縮短仿真時(shí)間,有限元仿真模型如圖2所示。其中轉(zhuǎn)子鐵心內(nèi)表面貼有兩種磁鋼,主磁鋼設(shè)計(jì)有凹槽,配合轉(zhuǎn)子鐵心凸起完成固定,副磁鋼通過梯形窄口設(shè)計(jì)進(jìn)行機(jī)械限位,避免脫落風(fēng)險(xiǎn)。基于有限元方法進(jìn)行仿真分析,得到最高工作轉(zhuǎn)速1 400 r/min下電機(jī)空載反電動(dòng)勢(shì)曲線,如圖3所示。空載徑向氣隙磁密隨角度變化曲線如圖4所示,可以看到,經(jīng)過聚磁后,氣隙磁密幅值可達(dá)1.45 T。

圖2 有限元仿真模型

圖3 空載反電動(dòng)勢(shì)曲線

圖4 空載徑向氣隙磁密曲線

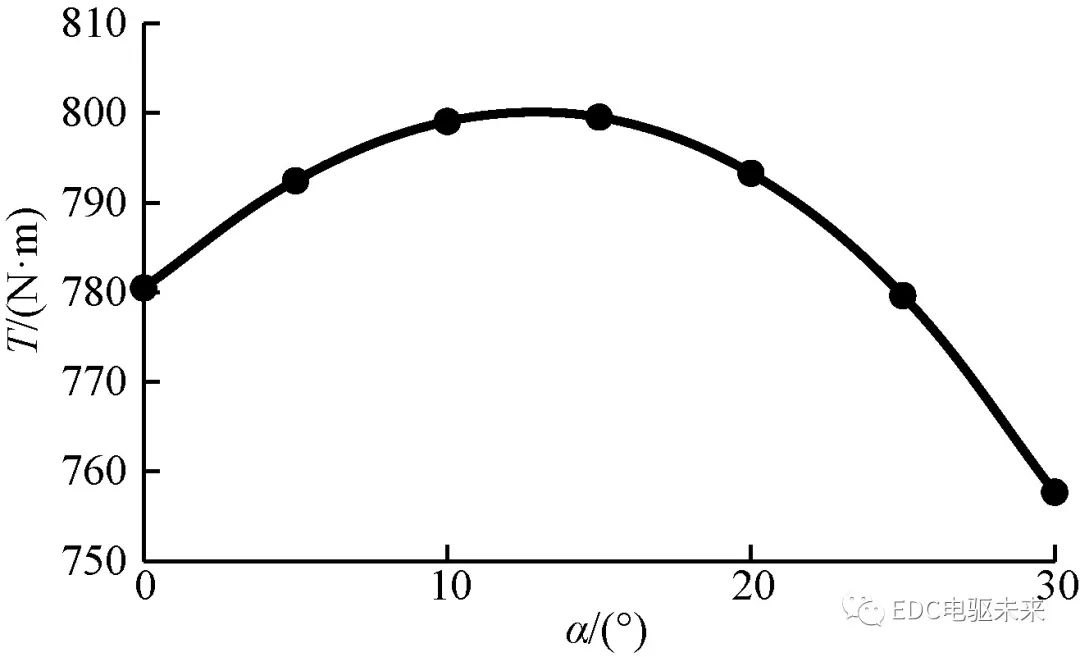

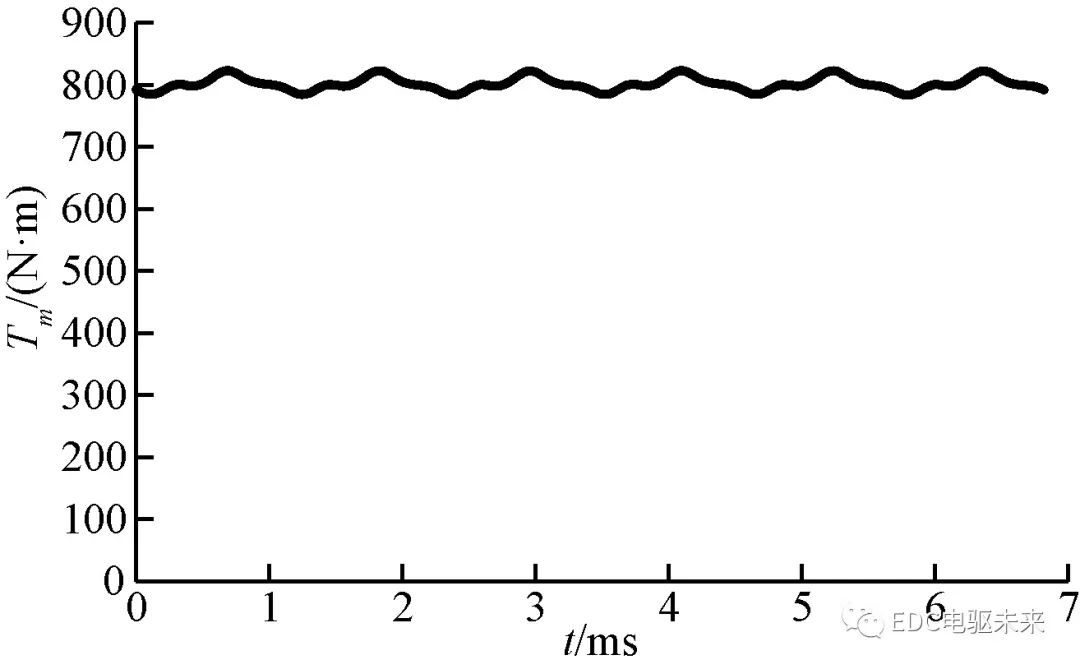

輪轂電機(jī)采用SVPWM控制,表貼式永磁電機(jī)通常采用Id=0控制[9]。為提高設(shè)計(jì)及控制精度,本文經(jīng)過仿真找到最優(yōu)轉(zhuǎn)矩角α并不是0,即電流中存在Id分量,峰值電流下不同轉(zhuǎn)矩角得到的輸出轉(zhuǎn)矩平均值曲線如圖5所示。負(fù)載仿真時(shí)采用尋到的最優(yōu)角度,依據(jù)控制器功率模塊限制給定電流,得到峰值轉(zhuǎn)矩,如圖6所示。經(jīng)過計(jì)算,峰值工況下的電機(jī)線負(fù)荷為1 443 A/cm,電流密度為33.78 A/mm2,熱負(fù)荷為48 745 A2/(cm·mm2)。電機(jī)磁力線分布圖如圖7所示。可以看到,在定子繞組通入峰值電流時(shí),主磁鋼和副磁鋼磁力線仍按照充磁方向分別沿徑向和切向形成回路。

圖5 最優(yōu)轉(zhuǎn)矩角曲線

圖6 峰值轉(zhuǎn)矩曲線

圖7 電機(jī)磁力線分布圖

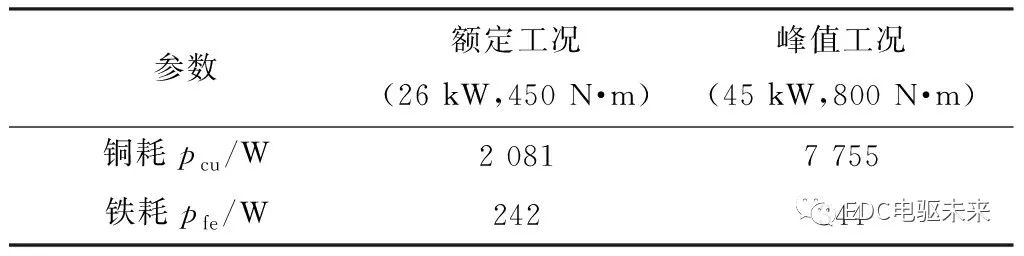

為進(jìn)一步分析輪轂電機(jī)散熱情況,通過仿真和計(jì)算得出額定工況及峰值工況下電機(jī)銅耗及鐵耗,如表3所示。可以看到,在輪轂電機(jī)低轉(zhuǎn)速段,鐵耗小;大轉(zhuǎn)矩輸出時(shí),銅耗大,將會(huì)在定子繞組中產(chǎn)生發(fā)熱,需要關(guān)注繞組溫升性能。

表3 輪轂電機(jī)負(fù)載主要損耗

3 結(jié)構(gòu)設(shè)計(jì)及散熱分析

3.1 機(jī)械結(jié)構(gòu)設(shè)計(jì)

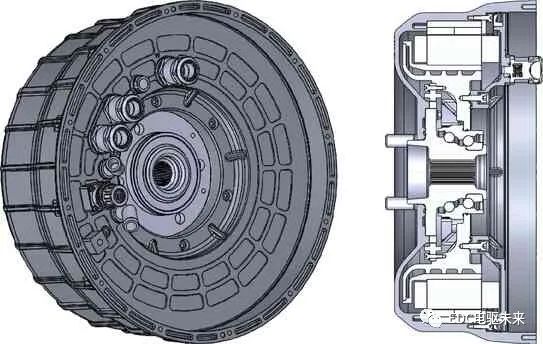

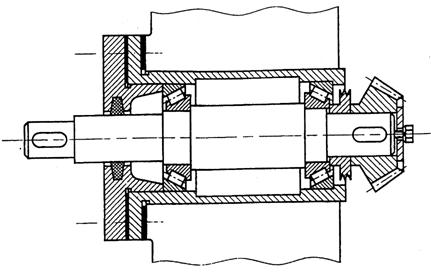

輪轂電機(jī)結(jié)構(gòu)主要包括定子、轉(zhuǎn)子、機(jī)殼、端蓋、軸承、旋變及油封等部件,與傳統(tǒng)汽車電機(jī)不同,本文設(shè)計(jì)輪轂電機(jī)沒有電機(jī)軸,采用第三代輪轂軸承作為定轉(zhuǎn)子旋轉(zhuǎn)支撐部件,將電機(jī)軸與軸承合為一體設(shè)計(jì),縮短整機(jī)軸向空間。為提高輪轂電機(jī)散熱能力,設(shè)計(jì)了位于輪轂軸承和定子之間的定子支架,來支撐固定定子,同時(shí)該部件中間內(nèi)部為散熱水道,可為冷卻液提供散熱路徑。采用大口徑油封進(jìn)行整機(jī)密封,以達(dá)到防護(hù)等級(jí)要求。由于外轉(zhuǎn)子結(jié)構(gòu),集中驅(qū)動(dòng)形式的電機(jī)旋轉(zhuǎn)變壓器并不適合,本文采用大外徑旋轉(zhuǎn)變壓器,旋轉(zhuǎn)變壓器定子位于定子支架上,轉(zhuǎn)子位于機(jī)殼上。為降低輪轂電機(jī)質(zhì)量,對(duì)殼體進(jìn)行減薄,同時(shí)外圓布置加強(qiáng)筋,以增加機(jī)械強(qiáng)度。電機(jī)端面圓周處設(shè)計(jì)有螺紋接口,方便集成制動(dòng)系統(tǒng)。輪轂電機(jī)數(shù)模外形如圖8所示。數(shù)模剖面圖如圖9所示。

圖8 輪轂電機(jī)數(shù)模外形圖 圖9 輪轂電機(jī)數(shù)模剖面圖

3.2 散熱計(jì)算

輪轂電機(jī)的散熱問題一直是研究的重點(diǎn),需要將電機(jī)損耗產(chǎn)生的熱量有效帶走,提升輪轂電機(jī)溫升性能。輪轂電機(jī)繞組損耗大,發(fā)熱重,是制約電機(jī)能力的主要問題。水冷電機(jī)繞組的主要傳熱路徑是由繞組經(jīng)絕緣層到鐵心,再傳導(dǎo)至水道金屬壁,最后由冷卻液帶走熱量。根據(jù)熱傳導(dǎo)公式:

(2)

式中:Q為熱流量;λ為導(dǎo)熱系數(shù);S為導(dǎo)熱面積;ΔT為溫度差值;h為物體厚度。

由式(2)可知,提高傳熱物體的導(dǎo)熱系數(shù),可以提升熱流量。傳統(tǒng)電機(jī)采用的絕緣漆導(dǎo)熱系數(shù)在0.2 W/(m·K)左右,本文采用導(dǎo)熱系數(shù)為1.2 W/(m·K)雙組分環(huán)氧樹脂對(duì)輪轂電機(jī)定子及繞組進(jìn)行整體灌封,應(yīng)用真空灌封工藝,使環(huán)氧膠充分填充帶繞組定子,在繞組端部形成固化絕緣散熱層,提升散熱性能的同時(shí),加強(qiáng)了絕緣性能,整體灌封定子如圖10所示。配合定子支架內(nèi)部的冷卻水道結(jié)構(gòu),對(duì)定子進(jìn)行強(qiáng)制散熱。

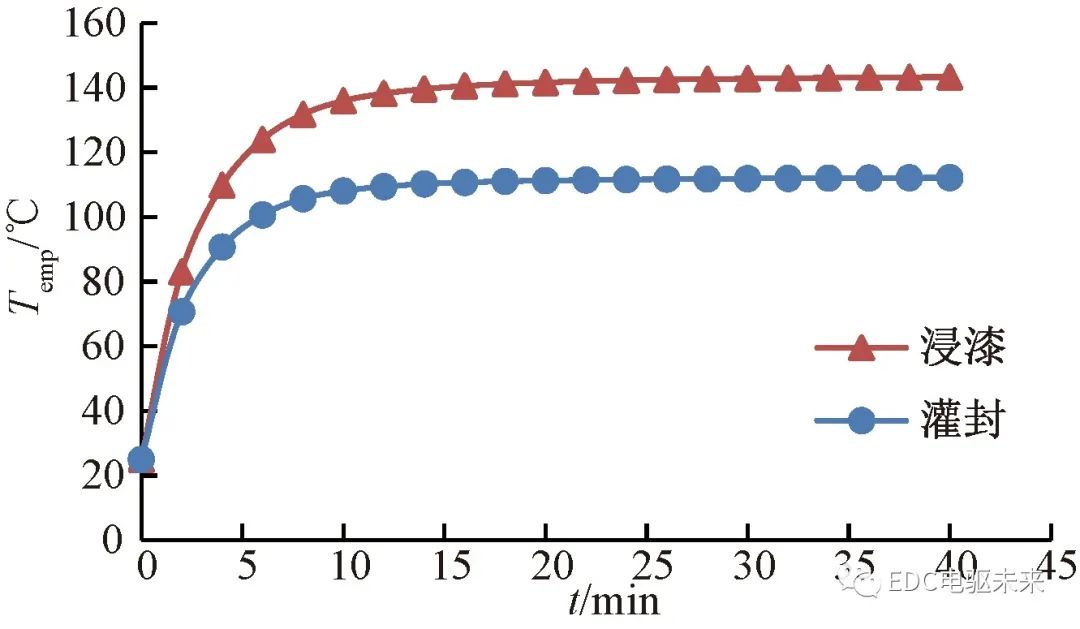

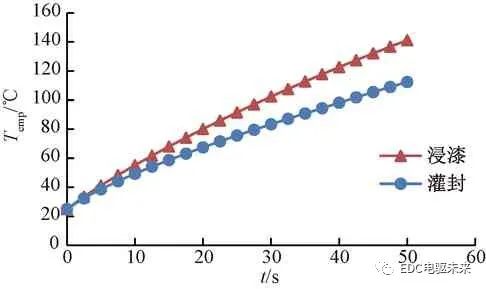

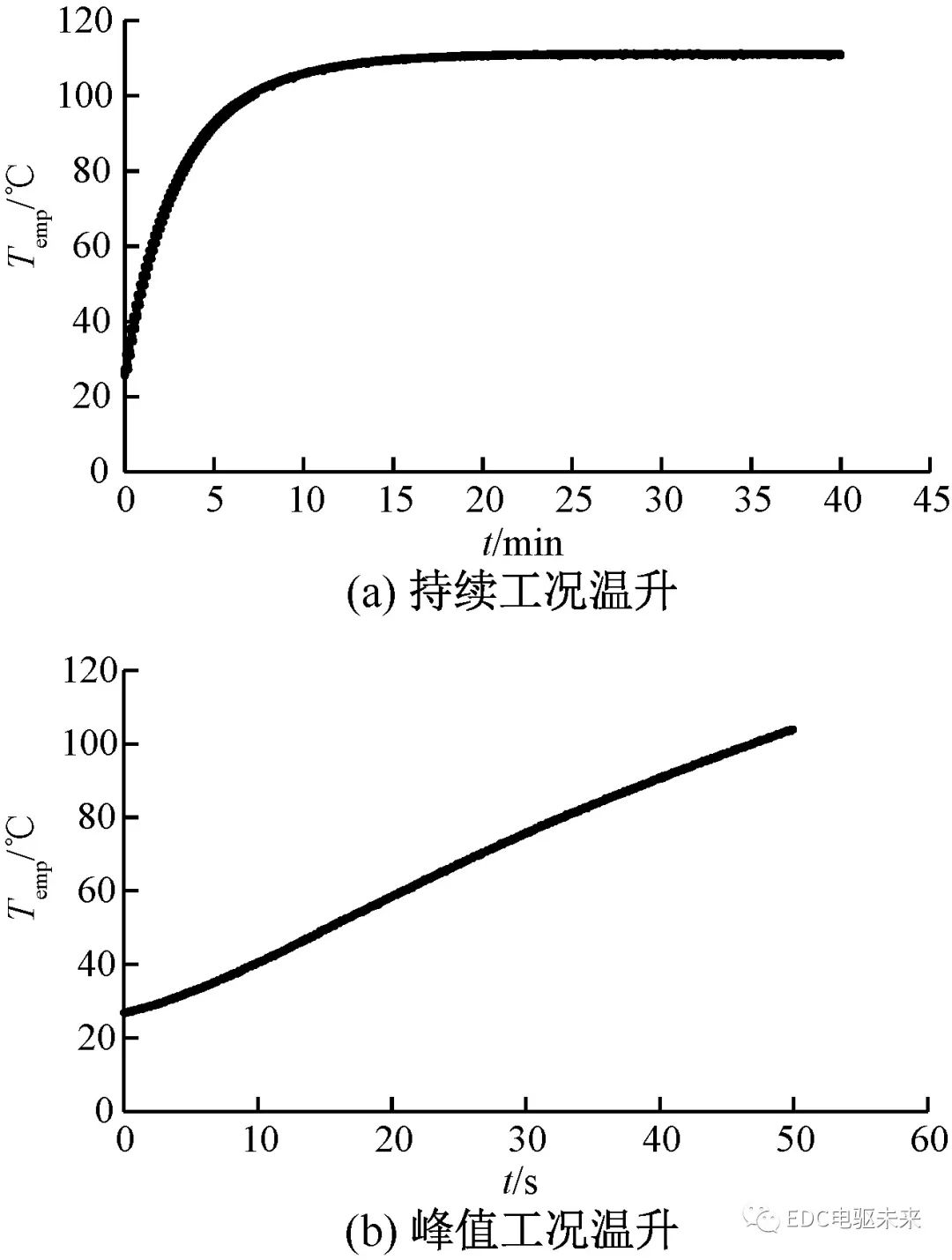

基于前文電磁仿真中計(jì)算的輪轂電機(jī)主要損耗值,應(yīng)用熱網(wǎng)絡(luò)法對(duì)電機(jī)溫度進(jìn)行分析,得到電機(jī)分別使用絕緣漆浸漆和環(huán)氧膠灌封絕緣處理的溫升對(duì)比曲線。持續(xù)工況下溫升如圖11所示,峰值工況下溫升如圖12所示。可以看到,使用環(huán)氧膠灌封較絕緣漆浸漆散熱性能明顯提升,尤其持續(xù)工況時(shí)溫度下降30 ℃。

圖11 持續(xù)工況溫升對(duì)比

圖12 峰值工況溫升對(duì)比

4 樣機(jī)制作及實(shí)驗(yàn)驗(yàn)證

根據(jù)設(shè)計(jì)方案制作了輪轂電機(jī)樣機(jī),定子鐵心、轉(zhuǎn)子鐵心及測(cè)試平臺(tái)如圖13所示。對(duì)零部件及整機(jī)稱重計(jì)算得到,有效電磁件包含帶繞組定子、轉(zhuǎn)子鐵心及永磁體,質(zhì)量合計(jì)18.4 kg,輪轂電機(jī)整機(jī)總質(zhì)量31 kg。

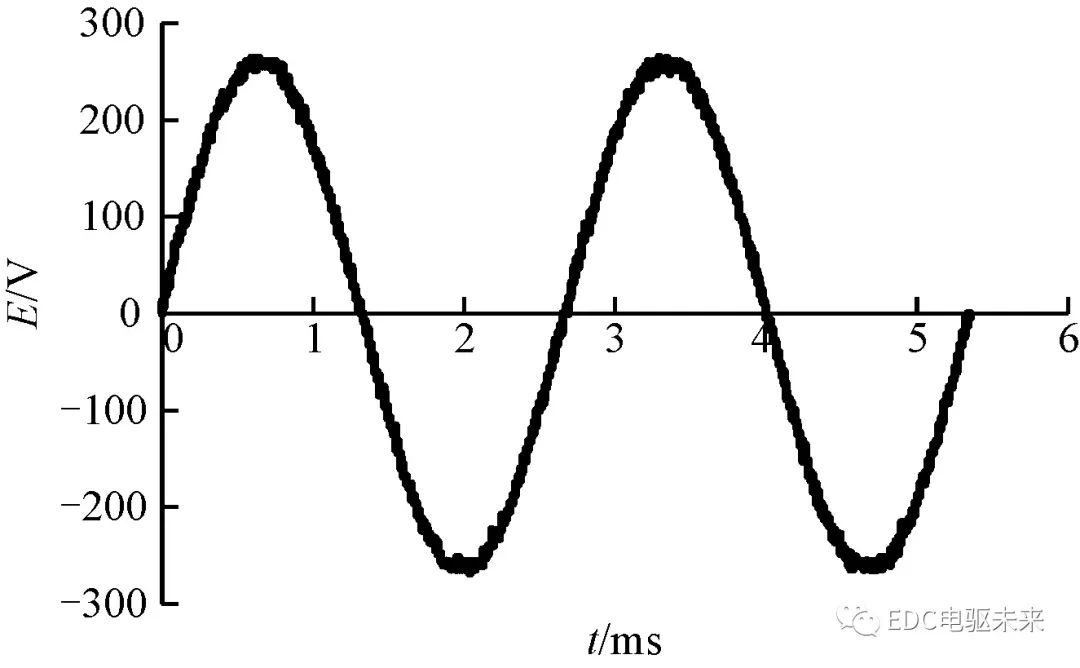

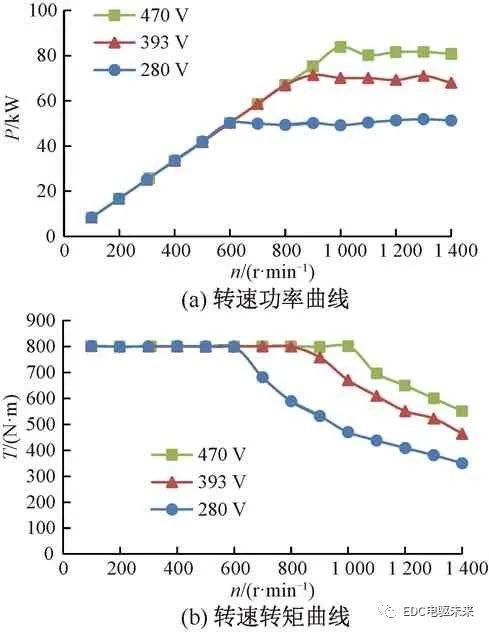

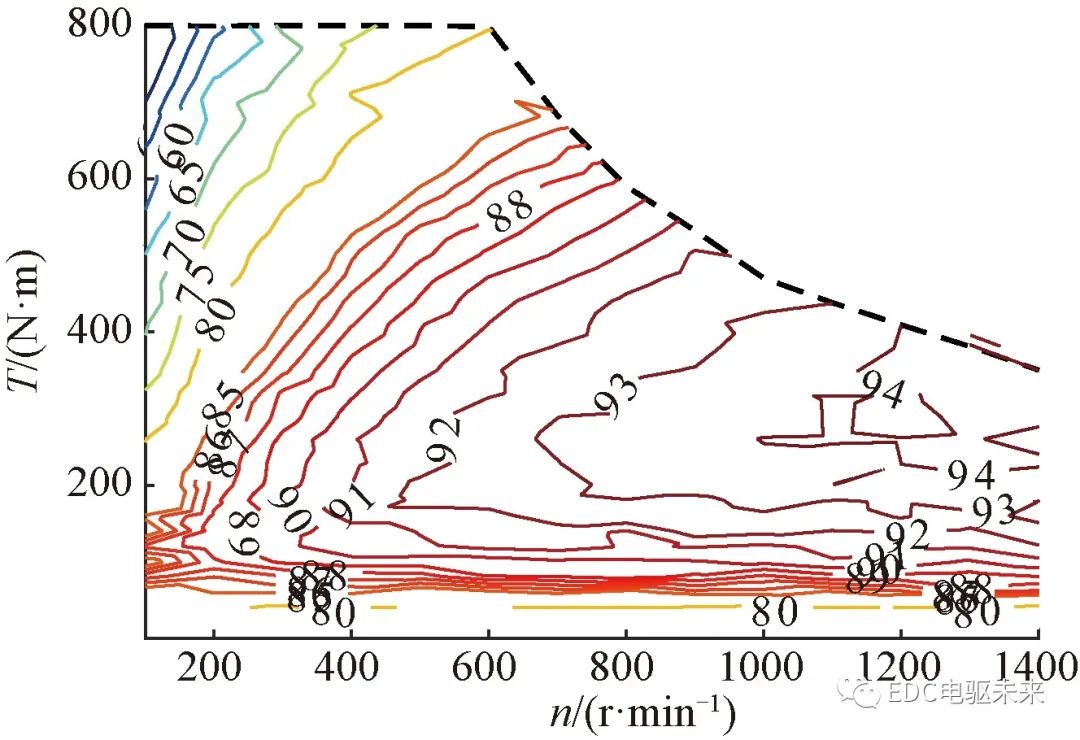

經(jīng)過臺(tái)架測(cè)試結(jié)果,1 400 r/min下的線反電動(dòng)勢(shì)實(shí)測(cè)波形如圖14所示,幅值為268 V,與仿真結(jié)果基本一致。測(cè)試了多電壓下輪轂電機(jī)峰值外特性,實(shí)測(cè)曲線如圖15所示,峰值轉(zhuǎn)矩與仿真計(jì)算值800 N·m一致,最低電壓280 V下峰值功率仍能輸出50.6 kW。可知,輪轂電機(jī)有效轉(zhuǎn)矩密度為43.5 N·m/kg,整機(jī)轉(zhuǎn)矩密度為25.8 N·m/kg。實(shí)測(cè)效率Map圖如圖16所示,輪轂電機(jī)最高效率94.5%。經(jīng)過軟件計(jì)算,電機(jī)效率大于80%的面積占全部面積的85.4%。

圖14 實(shí)測(cè)反電動(dòng)勢(shì)曲線

圖15 多電壓電機(jī)峰值外特性曲線

圖16 實(shí)測(cè)效率map圖

在額定電壓393 V、冷卻液流量10 L/min、環(huán)境溫度25 ℃條件下,對(duì)電機(jī)溫升進(jìn)行了測(cè)試,實(shí)測(cè)繞組端部溫度曲線如圖17所示。可以看到,輪轂電機(jī)持續(xù)工況450 N·m下30 min后溫度不再變化,可以持續(xù)運(yùn)行,峰值工況800 N·m下運(yùn)行時(shí)間大于新能源乘用車推薦標(biāo)準(zhǔn)30 s。

圖17 實(shí)測(cè)輪轂電機(jī)溫升曲線

5 結(jié) 語

本文針對(duì)新能源車分布式四輪驅(qū)動(dòng)需求,研究并設(shè)計(jì)了一款輪轂電機(jī),采用直接驅(qū)動(dòng)車輪的外轉(zhuǎn)子表貼式永磁同步電機(jī)方案,主要參數(shù)為峰值轉(zhuǎn)矩800 N·m,最低電壓下峰值功率50 kW,最高工作轉(zhuǎn)速1 400 r/min,最高效率94.2%。給出了設(shè)計(jì)原則及主要尺寸參數(shù),進(jìn)行了電磁方案設(shè)計(jì),采用有限元仿真方法得到了空載電機(jī)反電動(dòng)勢(shì)及氣隙磁密,負(fù)載最佳轉(zhuǎn)矩角及峰值轉(zhuǎn)矩性能。計(jì)算了峰值工況下線負(fù)荷、電流密度及熱負(fù)荷,為輪轂電機(jī)設(shè)計(jì)提供了一定參考。設(shè)計(jì)了輪轂電機(jī)機(jī)械結(jié)構(gòu),提出一種通過帶繞組定子使用高散熱系數(shù)環(huán)氧樹脂膠進(jìn)行整體灌封,配合帶有中間水道定子支架結(jié)構(gòu)進(jìn)行強(qiáng)制散熱的方法。基于損耗計(jì)算,經(jīng)過和傳統(tǒng)浸漆方案的散熱對(duì)比分析,發(fā)現(xiàn)強(qiáng)制散熱方法可以有效大幅度降低輪轂電機(jī)溫升。最后制作了樣機(jī),并進(jìn)行了臺(tái)架測(cè)試,得到了與理論計(jì)算和設(shè)計(jì)分析相符的測(cè)試結(jié)果,滿足設(shè)計(jì)指標(biāo)要求。輪轂電機(jī)有效轉(zhuǎn)矩密度高達(dá)43.5 N·m/kg,整機(jī)轉(zhuǎn)矩密度為25.8 N·m/kg。散熱性能良好,額定和負(fù)載溫升性能佳,證明了設(shè)計(jì)方法的正確性及可行性。

審核編輯:郭婷

-

永磁電機(jī)

+關(guān)注

關(guān)注

5文章

340瀏覽量

24978 -

輪轂電機(jī)

+關(guān)注

關(guān)注

3文章

54瀏覽量

13480

原文標(biāo)題:分布式驅(qū)動(dòng)電動(dòng)汽車用輪轂電機(jī)設(shè)計(jì)與驗(yàn)證

文章出處:【微信號(hào):EDC電驅(qū)未來,微信公眾號(hào):EDC電驅(qū)未來】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

操作系統(tǒng)結(jié)構(gòu)設(shè)計(jì)

招聘結(jié)構(gòu)設(shè)計(jì)師

無人機(jī)創(chuàng)業(yè)團(tuán)隊(duì)招聘機(jī)械結(jié)構(gòu)設(shè)計(jì)工程師-北京

招聘--結(jié)構(gòu)設(shè)計(jì)師

淺談產(chǎn)品結(jié)構(gòu)設(shè)計(jì)特點(diǎn)

軸系結(jié)構(gòu)設(shè)計(jì)實(shí)驗(yàn)

慣性閉鎖開關(guān)的結(jié)構(gòu)設(shè)計(jì)與分析_許馬會(huì)

光伏系統(tǒng)中逆變器的結(jié)構(gòu)設(shè)計(jì)

無人機(jī)技術(shù)之機(jī)械結(jié)構(gòu)設(shè)計(jì)教學(xué)PPT下載

淺談產(chǎn)品結(jié)構(gòu)設(shè)計(jì)類別及產(chǎn)品結(jié)構(gòu)設(shè)計(jì)的重要性

下肢牽伸裝置機(jī)械器具的結(jié)構(gòu)設(shè)計(jì)及運(yùn)動(dòng)仿真

《抑制開關(guān)磁阻電機(jī)振動(dòng)的結(jié)構(gòu)設(shè)計(jì)研究》pdf

機(jī)械結(jié)構(gòu)設(shè)計(jì)解決方案

輪轂電機(jī)機(jī)械結(jié)構(gòu)設(shè)計(jì)及散熱分析

輪轂電機(jī)機(jī)械結(jié)構(gòu)設(shè)計(jì)及散熱分析

評(píng)論