航空發(fā)動機(jī)制造產(chǎn)業(yè)鏈從上游到下游可分為原材料、零部件、單元體/分系統(tǒng)、總裝。

(1)原材料

航空發(fā)動機(jī)是在高溫、高壓、高速旋轉(zhuǎn)的惡劣環(huán)境條件下長期可靠工作的復(fù)雜熱力機(jī)械,在各類武器裝備中,航空發(fā) 動機(jī)對材料和制造技術(shù)的依存度最為突出,航空發(fā)動機(jī)高轉(zhuǎn)速、高溫的苛刻使用條件和長壽命、高可靠性的工作要求, 把對材料和制造技術(shù)的要求逼到了極限。材料和工藝技術(shù)的發(fā)展促進(jìn)了發(fā)動機(jī)更新?lián)Q代,如:第一、二代發(fā)動機(jī)的主 要結(jié)構(gòu)件均為金屬材料,第三代發(fā)動機(jī)開始應(yīng)用復(fù)合材料及先進(jìn)的工藝技術(shù),第四代發(fā)動機(jī)廣泛應(yīng)用復(fù)合材料及先進(jìn) 的工藝技術(shù),充分體現(xiàn)了一代新材料、一代新型發(fā)動機(jī)的特點。在航空發(fā)動機(jī)研制過程中,設(shè)計是主導(dǎo),材料是基礎(chǔ),制造是保障,試驗是關(guān)鍵。從總體上看,航空發(fā)動機(jī)部件正向 著高溫、高壓比、高可靠性發(fā)展,航空發(fā)動機(jī)結(jié)構(gòu)向著輕量化、整體化、復(fù)合化的方向發(fā)展,發(fā)動機(jī)性能的改進(jìn)一半 靠材料。據(jù)預(yù)測,新材料、新工藝和新結(jié)構(gòu)對推重比 12~15 一級發(fā)動機(jī)的貢獻(xiàn)率將達(dá)到 50%以上,從未來發(fā)展來看, 甚至可占約 2/3。因此,先進(jìn)的材料和制造技術(shù)保證了新材料構(gòu)件及新型結(jié)構(gòu)的實現(xiàn),使發(fā)動機(jī)質(zhì)量不斷減輕,發(fā)動 機(jī)的效率、使用壽命、穩(wěn)定性和可靠性不斷提高,可以說沒有先進(jìn)的材料和制造技術(shù)就沒有更先進(jìn)的航空發(fā)動機(jī)。

1) 鈦合金

鈦具有密度小、比強(qiáng)度高、導(dǎo)熱系數(shù)低、低溫性能好、耐腐蝕能力強(qiáng)、生物相容性好等突出特點,被廣泛應(yīng)用于航空、 航天、艦船、兵器、生物醫(yī)療、化工冶金、海洋工程、體育休閑等領(lǐng)域,被譽(yù)為“太空金屬”、“海洋金屬”、“現(xiàn) 代金屬”和“戰(zhàn)略金屬”。鈦合金是以鈦為基加入適量其他元素,調(diào)整基體相組成和綜合物理化學(xué)性能而形成的合金。與航空發(fā)動機(jī)常用的高溫合金、鋼等金屬材料相比,鈦合金具有低密度、高比強(qiáng)度、抗疲勞、耐腐蝕、工作溫度范圍 寬等性能優(yōu)勢,非常適合航空發(fā)動機(jī)的使用和服役需求。減重對提高在鈦合金耐熱能力范圍內(nèi),航空發(fā)動機(jī)部件多數(shù) 選用鈦合金材料,集中用于風(fēng)扇、低壓壓氣機(jī)和高壓壓氣機(jī)的葉片、盤、整體葉盤、軸頸、盤軸、機(jī)匣等關(guān)鍵件或重 要件,以及各類管路、緊固件等。目前,鈦合金在先進(jìn)航空發(fā)動機(jī)上的用量約占整機(jī)重量的 25%~40%,使用溫度從 進(jìn)氣口的大氣溫度到接近 600℃,對減輕發(fā)動機(jī)結(jié)構(gòu)重量、提高推重比(或功重比)、降低耗油率等起到了關(guān)鍵作用。

2)高溫合金:制造先進(jìn)發(fā)動機(jī)的基石

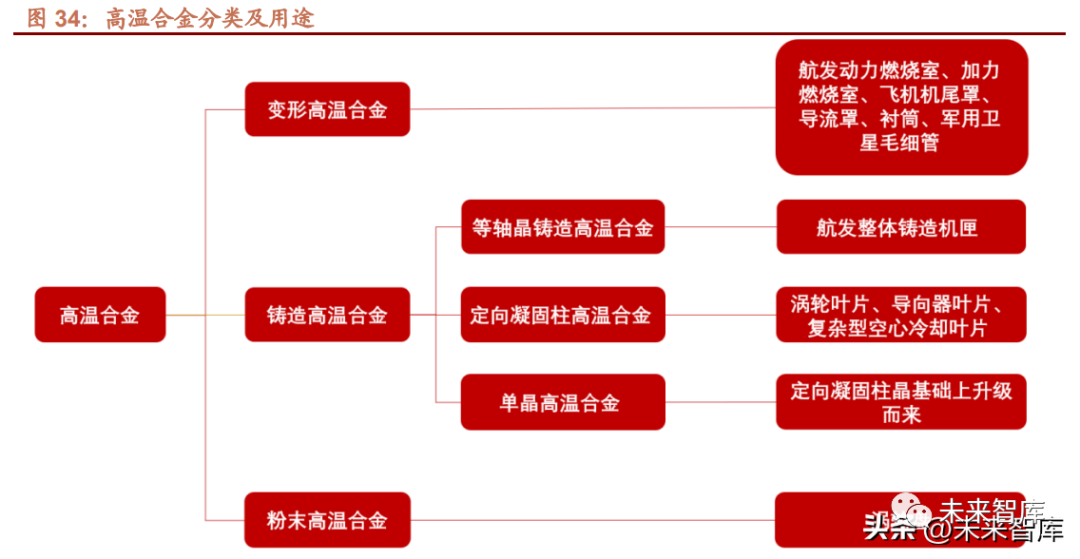

高溫合金是能夠在 600℃以上及一定應(yīng)力條件下長期工作的一類金屬材料,具有優(yōu)異的高溫強(qiáng)度、良好的抗氧化和抗 熱腐蝕性能,良好的疲勞性能、斷裂韌性等綜合性能,是軍民用燃?xì)鉁u輪發(fā)動機(jī)熱端部件不可替代的關(guān)鍵材料。在世 界先進(jìn)發(fā)動機(jī)中,高溫合金材料用量已占到發(fā)動機(jī)總重量的 40%~60%。高溫合金按工藝的不同,可分為變形高溫合金、鑄造高溫合金和粉末高溫合金幾種不同的類型。變形高溫合金具有良好的力學(xué)性能,主要用于制造航空發(fā)動機(jī)高壓壓氣機(jī)后面級葉片、盤、機(jī)匣、燃燒室機(jī)匣等零部 件。鑄造高溫合金又可細(xì)分為等軸晶、定向凝固柱晶和單晶高溫合金。鑄造高溫合金具有較好的綜合性能以及抗氧化、抗 熱腐蝕性能,主要用于制造高低壓渦輪工作葉片和導(dǎo)向葉片等零部件。其中的鎳基單晶高溫合金是在等軸晶和定向凝 固柱晶基礎(chǔ)上發(fā)展起來的一類先進(jìn)的發(fā)動機(jī)葉片材料。與其他高溫合金相比,鎳基單晶高溫合金具有更為優(yōu)異的綜合 性能,成為高推重比航空發(fā)動機(jī)的關(guān)鍵材料。粉末高溫合金是用粉末冶金工藝制備的高溫合金,用粉末冶金方法生產(chǎn)的高溫合金,組織均勻、細(xì)小,提高了合金的 屈服和抗疲勞強(qiáng)度,表現(xiàn)出優(yōu)異的綜合力學(xué)、熱工藝及耐腐蝕、抗氧化性能。目前,粉末高溫合金主要用于制造航空 發(fā)動機(jī)渦輪盤、壓氣機(jī)盤、鼓筒軸、封嚴(yán)盤、封嚴(yán)環(huán)、導(dǎo)風(fēng)輪以及渦輪盤高壓擋板等高溫承力轉(zhuǎn)動部件。

3) 復(fù)合材料

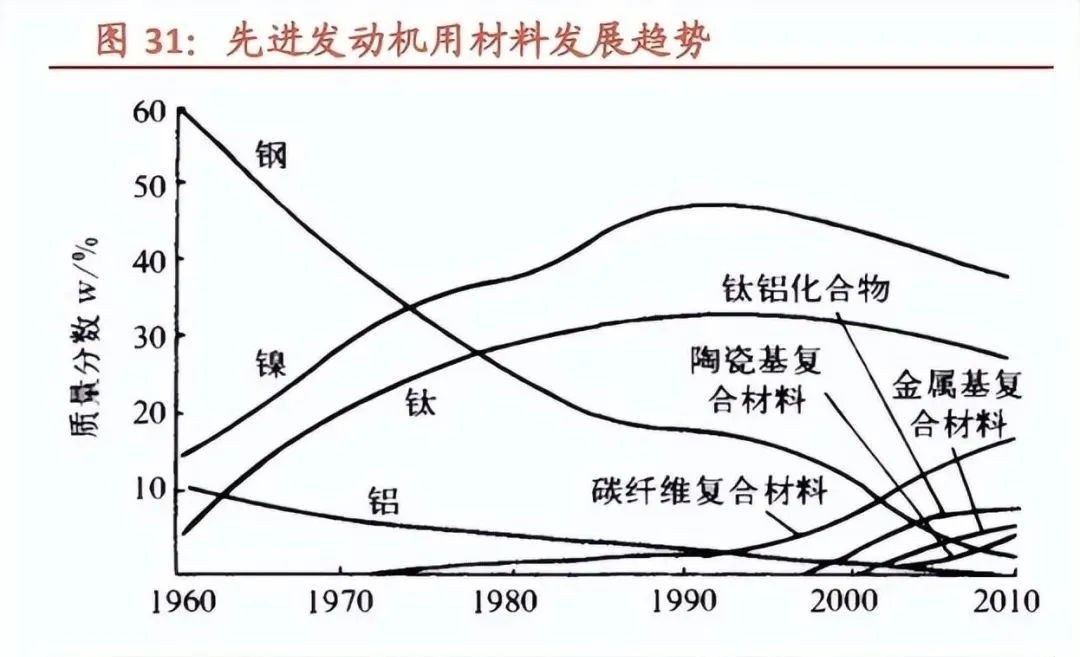

從發(fā)動機(jī)所用材料的趨勢來看,碳纖維復(fù)合材料、陶瓷基復(fù)合材料、鈦鋁化合物、金屬基復(fù)合材料的用量占比在不斷 提升。復(fù)合材料的重量輕、強(qiáng)度高等材料特性,很好地契合了航空發(fā)動機(jī)高推重比、低耗油的發(fā)展趨勢,用復(fù)合材料替代傳 統(tǒng)材料,可以起到顯著的減重效果。因此,復(fù)合材料在航空發(fā)動機(jī)領(lǐng)域逐漸得到應(yīng)用,且應(yīng)用前景廣闊。目前航空發(fā) 動機(jī)上使用最廣泛的就是樹脂基復(fù)合材料、陶瓷基復(fù)合材料和金屬基復(fù)合材料。以陶瓷基復(fù)合材料為例,從 2015 年 起,GE 公司開始在 GE9X 上開展包含燃燒室火焰筒內(nèi)外環(huán)第一級高壓渦輪外環(huán)、第二級渦輪導(dǎo)向器、渦輪轉(zhuǎn)子葉片 的陶瓷基復(fù)合材料部件試驗,來驗證整套熱端部件的功能性和耐久性。發(fā)動機(jī)的陶瓷基復(fù)合材料渦輪轉(zhuǎn)子葉片能夠?qū)?現(xiàn)葉片減重 2/3,耐溫提高 20%,對耗油率改善的貢獻(xiàn)率達(dá)到 30%;而使用陶瓷基復(fù)合材料的燃燒室火焰筒能以更少 的冷卻空氣量應(yīng)對更高的溫度,改善發(fā)動機(jī)熱效率。

(2)零部件

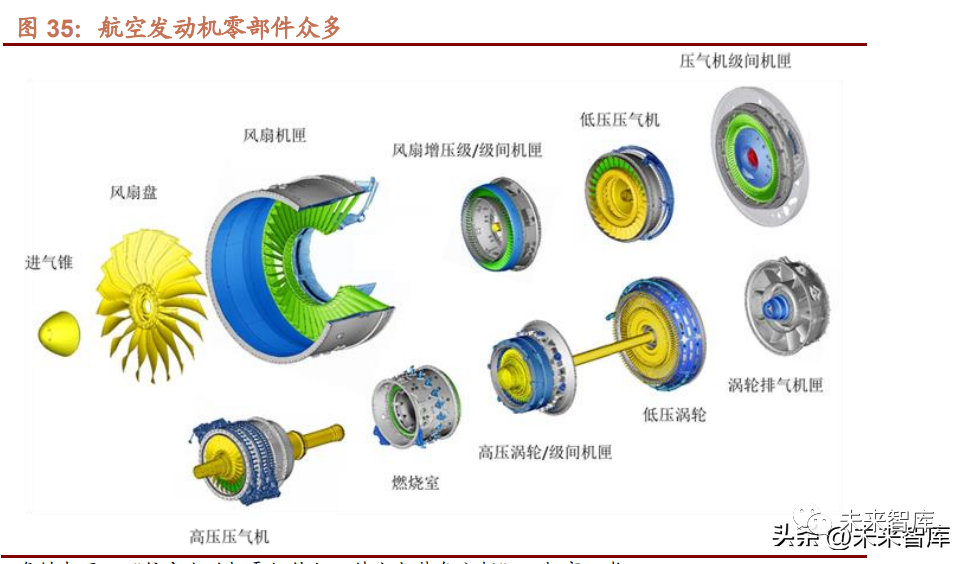

航空發(fā)動機(jī)由幾大單元體和子系統(tǒng)組成,單元體包括風(fēng)扇增壓級、高壓壓氣機(jī)、燃燒室、高低壓渦輪、噴管等。單元 體由各種零組件組成。新一代航空發(fā)動機(jī)總共有 3 萬多個零件,涉及 230 多種不同標(biāo)準(zhǔn)的材料。

航空發(fā)動機(jī)零組件具有如下特點:1)零、組件種類眾多;2)難加工材料多;3)零組件結(jié)構(gòu)復(fù)雜;4)零件加工精度 高;5)多種冷卻小孔;6)零件表面特種工藝要求多。

1)葉片類

葉片是航空發(fā)動機(jī)關(guān)鍵零部件之一,直接決定發(fā)動機(jī)性能、安全與壽命。按照葉片的所處部位,葉片可以分為風(fēng)扇葉片、壓氣機(jī)葉片和渦輪葉片;對于渦扇發(fā)動機(jī),壓氣機(jī)葉片根據(jù)所在部位 的不同又分為低壓壓氣機(jī)葉片和高壓壓氣機(jī)葉片。按運動方式的不同,葉片又可以分為轉(zhuǎn)子葉片(工作葉片,簡稱動 葉)和靜子葉片(簡稱靜葉,風(fēng)扇和壓氣機(jī)的靜葉稱作整流器葉片,渦輪的靜葉稱作導(dǎo)向器葉片)。為了完成整流作 用或?qū)蜃饔茫o葉和動葉彎曲方向相反。

葉片的作用在于通過與發(fā)動機(jī)腔體配合形成空氣或燃?xì)饨孛婕胺较虻牟粩嘧兓c主軸或渦輪盤等配合實現(xiàn)燃?xì)獾母?溫壓縮,保證燃?xì)獾母咚倭鲃硬⑥D(zhuǎn)換成所需要的飛機(jī)運動動力。葉片的制造量占整機(jī)制造量的三分之一左右,是發(fā)動 機(jī)中數(shù)量最大的一類零件。壓氣機(jī)葉片級數(shù)較多,每臺發(fā)動機(jī)壓氣機(jī)葉片數(shù)量一般在 2,000 片左右。不同發(fā)動機(jī)型號 設(shè)計的葉片級數(shù)均存在差異。從性能上看,壓氣機(jī)葉片決定了總增壓比,即發(fā)動機(jī)對空氣流動的壓縮程度, 提高發(fā) 動機(jī)的增壓比可以提高航空發(fā)動機(jī)的壓縮效率和燃燒效率。另一方面,渦輪葉片的制造水平直接決定了渦輪承受的極 限溫度,從而影響發(fā)動機(jī)推重比與動力。因此,壓氣機(jī)葉片與渦輪葉片基本上決定了航空發(fā)動機(jī)熱力循環(huán)的兩個主要 參數(shù),葉片設(shè)計與制造的好壞直接決定著發(fā)動機(jī)的性能、安全與壽命。

2)盤類

航空發(fā)動機(jī)盤類件絕大部分是精密回轉(zhuǎn)類零件、關(guān)重零件,工作條件為高溫、高壓、高轉(zhuǎn)速的特殊環(huán)境,零件材料均 為難加工材料,尺寸及技術(shù)條件精度嚴(yán)格,對操作人員的技能水平、設(shè)備精度等級、檢測方法等要求較高。渦輪盤/壓氣機(jī)盤是航空發(fā)動機(jī)十分重要的轉(zhuǎn)子部件,盤環(huán)件是航空發(fā)動機(jī)中工作條件最為苛刻、最為重要的部件之 一,承受著復(fù)雜的循環(huán)熱載荷及機(jī)械載荷。盤環(huán)件受力狀態(tài)十分復(fù)雜,不同部位所受溫度、載荷、介質(zhì)作用都不相同。渦輪盤在四大熱端部件中所占重量最大。渦輪盤是航空發(fā)動機(jī)上的重要轉(zhuǎn)動部件,工作溫度不高,一般輪緣為 550-750℃,輪心為 300℃左右,因此盤件徑向的熱應(yīng)力大,特別是盤件在正常高速轉(zhuǎn)動時,由于盤件質(zhì)量重達(dá)幾十 至幾百千克,且?guī)е~片旋轉(zhuǎn),要承受極大的離心力作用,在啟動與停車過程中又構(gòu)成周期性的大應(yīng)力低周疲勞。用 作渦輪盤的高溫合金為高強(qiáng)度、高持久蠕變性能的變形高溫合金和粉末高溫合金。在我國,渦輪盤中變形高溫合金 GH4169 合金用量最大、應(yīng)用范圍最廣。

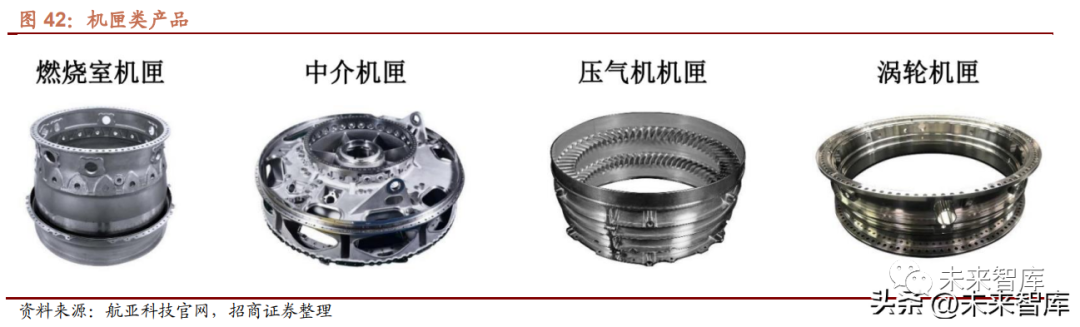

3)機(jī)匣類

機(jī)匣是航空發(fā)動機(jī)上的主要承力部件,為發(fā)動機(jī)承受載荷和包容的關(guān)鍵部件,屬于典型的薄壁結(jié)構(gòu)零件。其主要作用 為:保護(hù)發(fā)動機(jī)核心機(jī);給裝在外部的發(fā)動機(jī)部件如燃油泵、滑油泵、發(fā)電機(jī)和齒輪箱等部件以及管路等提供支撐;內(nèi)側(cè)主要安裝靜子和燃燒室,和轉(zhuǎn)子組件一起構(gòu)成空氣流通通道。按結(jié)構(gòu)不同,機(jī)匣可以分為整體式環(huán)形機(jī)匣、對開式環(huán)形機(jī)匣、帶整流支板機(jī)匣;按功能不同,機(jī)匣可以分為風(fēng)扇機(jī) 匣、外涵機(jī)匣、中介機(jī)匣、壓氣機(jī)機(jī)匣、燃燒室機(jī)匣、軸承機(jī)匣、渦輪機(jī)匣、附件機(jī)匣等。機(jī)匣材料多為鈦合金、高溫合金。由于機(jī)匣采用難加工金屬材料且結(jié)構(gòu)復(fù)雜,機(jī)匣加工過程中需要著重控制高精度形 位公差及薄壁加工變形。

(3)控制系統(tǒng)

航空發(fā)動機(jī)控制系統(tǒng)就像人的大腦,負(fù)責(zé)接收各種傳感器信號,進(jìn)行計算處理,再驅(qū)動執(zhí)行機(jī)構(gòu)運動。它控制著發(fā)動 機(jī)的穩(wěn)態(tài)推力等級、瞬態(tài)的狀態(tài)轉(zhuǎn)換,以及安全保護(hù)等一系列活動。

航空發(fā)動機(jī)控制系統(tǒng)由一系列控制裝臵組成,是確保發(fā)動機(jī)健康、穩(wěn)定、安全工作,最大限度發(fā)揮發(fā)動機(jī)潛能,保證 飛機(jī)正常工作的關(guān)鍵系統(tǒng)。隨著航空發(fā)動機(jī)技術(shù)水平的不斷提升,燃油與控制系統(tǒng)也由簡單到復(fù)雜,并由機(jī)械液壓控 制發(fā)展為全權(quán)限數(shù)字電子控制器(FADEC)。同時發(fā)動機(jī)控制功能和控制變量的不斷增加,導(dǎo)致燃油與控制系統(tǒng)越 來越復(fù)雜,研制和維護(hù)成本增加。

(4)機(jī)械系統(tǒng)

航空發(fā)動機(jī)的機(jī)械系統(tǒng)包括傳動、潤滑、密封和主軸承系統(tǒng) 4 大部分。該系統(tǒng)具有結(jié)構(gòu)復(fù)雜、故障多發(fā)、牽涉的學(xué)科 多、國內(nèi)基礎(chǔ)相對薄弱等特點。

國內(nèi)外出現(xiàn)的機(jī)械系統(tǒng)故障主要包括設(shè)計、制造、裝配、使用及試驗驗證等方面。從中國現(xiàn)役發(fā)動機(jī)的故障統(tǒng)計來看, 機(jī)械系統(tǒng)的故障始終居高不下,包含其接觸副摩擦磨損易發(fā)、零組件數(shù)量多等結(jié)構(gòu)特點因素;設(shè)計水平偏低、制造水 平跟不上、試驗裝配手段落后等客觀事實;同時國內(nèi)技術(shù)環(huán)境重視程度不夠、投資力度偏弱、基礎(chǔ)和規(guī)范建設(shè)工作不 到位等均有重要影響。因此,若要有效降低機(jī)械系統(tǒng)故障率,要求管理、設(shè)計、加工、試驗等人員共同努力。國外發(fā) 達(dá)國家的航空發(fā)動機(jī)機(jī)械系統(tǒng)的技術(shù)水平是在其他相關(guān)領(lǐng)域(汽車、化工、機(jī)床、船舶、鋼鐵等)的技術(shù)水平的基礎(chǔ) 上,結(jié)合航空發(fā)動機(jī)的自身特點發(fā)展起來的。

(5)總裝

航空發(fā)動機(jī)總裝是發(fā)動機(jī)制造過程中的終端及核心環(huán)節(jié)。航空發(fā)動機(jī)整機(jī)裝配工藝涵蓋從所有零件、成附件到各級組件、單元體、主單元體直至整機(jī)的全部裝配和分解過程, 也包括裝配分解過程中的轉(zhuǎn)子零組件平衡、各類檢測(試驗和測量)、清洗和油封存放等技術(shù)活動,所以需要大量的 通用/專用工裝夾具、標(biāo)準(zhǔn)/專用設(shè)備和廠房設(shè)施支撐,也需要相當(dāng)數(shù)量的耗材/品、動力和人力開支。比如,一般成熟民用發(fā)動機(jī)零件級裝配所需的專用工裝夾具在 500~1000 件套之間,工藝設(shè)備種類大約在 30~50 種之間。因而,航 空發(fā)動機(jī)整機(jī)裝配與其他大型高端裝備產(chǎn)品一樣,作為制造終端環(huán)節(jié),具有顯著的技術(shù)密集型、資金密集型和高素質(zhì) 勞動密集型特征,相對一般工業(yè)產(chǎn)品,比如汽車整車,航空發(fā)動機(jī)裝配質(zhì)量對人工經(jīng)驗的依賴性要明顯大一些。鑒于 航空產(chǎn)品的高安全性需求特征,航空發(fā)動機(jī)裝配制造更加強(qiáng)調(diào)裝配精度、一致性和可靠性指標(biāo),而對于生產(chǎn)效率指標(biāo) 要求并不嚴(yán)格。

當(dāng)前,面臨生產(chǎn)任務(wù)量逐年遞增、制造新技術(shù)實現(xiàn)難度大、準(zhǔn)時交付管理嚴(yán)格等挑戰(zhàn),我國航空發(fā)動機(jī)主機(jī)廠紛紛面 向智能制造探索基于脈動線思想的總裝生產(chǎn)線,期望將先進(jìn)的管理理念、管理方法、組織流程、裝配工藝、工藝裝備 與新一代信息技術(shù)深度融合,打造新型產(chǎn)品總裝生產(chǎn)與管理方式,大幅提高產(chǎn)品總裝生產(chǎn)效率和質(zhì)量,縮短生產(chǎn)周期, 保障型號研制需要。羅羅、賽峰等國際先進(jìn)航空發(fā)動機(jī)制造企業(yè)在不斷深化數(shù)字化技術(shù)應(yīng)用的同時,將智能制造作為工業(yè)變革的金鑰匙, 作為企業(yè)保持行業(yè)領(lǐng)先地位以及長遠(yuǎn)發(fā)展的戰(zhàn)略制高點。羅羅不僅將數(shù)字化技術(shù)融入到設(shè)計研發(fā)中,還將其作為踐行 全球化的重要手段,通過無縫連接的全球化供應(yīng)鏈管理系統(tǒng),保證了制造品質(zhì)與效率,通過健康管理系統(tǒng),跟蹤遍布 全球 10 萬臺世界各地運營發(fā)動機(jī)的健康狀態(tài);賽峰在 LEAP 系列發(fā)動機(jī)生產(chǎn)線上,通過橫向集成,將全球 240 多家 供應(yīng)商進(jìn)行價值鏈以及信息網(wǎng)絡(luò)資源整合,形成高效的供應(yīng)鏈管控能力,同時利用數(shù)字孿生和自動化技術(shù),有效提升 產(chǎn)品的裝配效率和質(zhì)量,形成了年均總裝 1500 多臺的交付能力。

審核編輯:郭婷

-

發(fā)動機(jī)

+關(guān)注

關(guān)注

33文章

2474瀏覽量

69317

原文標(biāo)題:航空發(fā)動機(jī)產(chǎn)業(yè)鏈?zhǔn)崂?/p>

文章出處:【微信號:AMTBBS,微信公眾號:世界先進(jìn)制造技術(shù)論壇】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關(guān)推薦

航空發(fā)動機(jī)轉(zhuǎn)子系統(tǒng)可靠性分析的最新進(jìn)展

2025(第七屆)民用航空發(fā)動機(jī)與燃?xì)廨啓C(jī)行業(yè)大會暨渦輪技術(shù)展覽會震撼登陸蘇州

航空領(lǐng)域發(fā)動機(jī)傳感器的應(yīng)用

航空發(fā)動機(jī)面臨的終端威脅作用機(jī)理及威脅模式解析

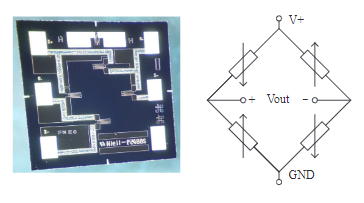

大研智造 航空發(fā)動機(jī)壓力傳感器薄膜電阻器手工焊接問題及激光解決方案

重磅定檔!2025渦輪技術(shù)大會暨民用航空發(fā)動機(jī)與燃?xì)廨啓C(jī)展將于2025年5月舉辦

直噴發(fā)動機(jī)和電噴發(fā)動機(jī)的區(qū)別

航空發(fā)動機(jī)控制器 測試連接方案

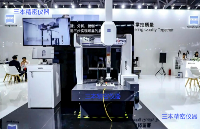

影像儀掃描儀顯微鏡檢測航空發(fā)動機(jī)和燃?xì)廨啓C(jī)

TE攜前沿技術(shù)亮相商用航空發(fā)動機(jī)論壇

三坐標(biāo)影像儀高效檢測發(fā)動機(jī)葉片

發(fā)動機(jī)故障燈亮是什么原因 發(fā)動機(jī)故障燈閃爍是什么問題

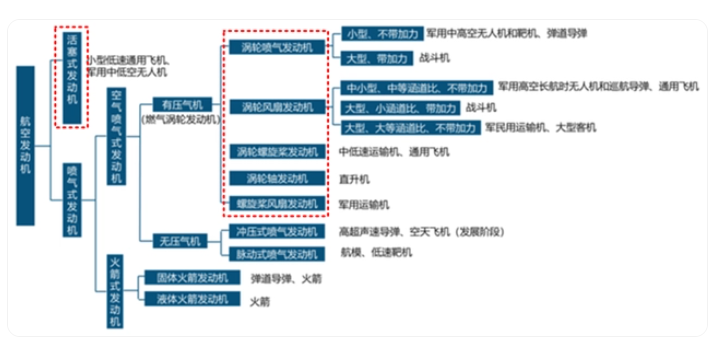

航空發(fā)動機(jī)分類及基本原理

報名開啟!2024航空裝備數(shù)智試驗暨產(chǎn)業(yè)發(fā)展大會將于3月在綿陽召開

航空發(fā)動機(jī)制造產(chǎn)業(yè)鏈分析

航空發(fā)動機(jī)制造產(chǎn)業(yè)鏈分析

評論