工業(yè)制造正在部署最新的傳感器技術(shù),采用新的控制架構(gòu),并開始在稱為工業(yè)4.0的過渡中發(fā)現(xiàn)“大數(shù)據(jù)”和分析的潛力。制造業(yè)正在增加用于跟蹤環(huán)境和過程變量的傳感器數(shù)量。這反過來又加速了向分布式控制架構(gòu)的過渡,在分布式控制架構(gòu)中,工廠操作員通過將可編程邏輯控制器 (PLC) 移近他們控制的過程來減少瓶頸并縮短控制回路。在本應(yīng)用筆記中,我們將討論提高運(yùn)營效率和產(chǎn)量的承諾將如何導(dǎo)致自PLC發(fā)明以來對工廠運(yùn)營的最大改革,以及PLC和微型PLC中對更多模擬集成的需求。

介紹

在當(dāng)今競爭激烈的全球經(jīng)濟(jì)中,制造工藝的微小改進(jìn)可以產(chǎn)生巨大的競爭優(yōu)勢。

這種心態(tài)正在推動整個工廠車間的根本性變革。制造商正在部署最新的傳感器技術(shù),采用新的控制架構(gòu),并開始發(fā)現(xiàn)“大數(shù)據(jù)”和分析的潛力。通常被稱為工業(yè) 4.0,制造業(yè)正在發(fā)生的事情簡直就是一場革命。

對于設(shè)備原始設(shè)備制造商來說,這是一個巨大的機(jī)會。用于跟蹤環(huán)境和過程變量的傳感器數(shù)量不斷增加。這加速了向分布式控制架構(gòu)的過渡,在分布式控制架構(gòu)中,工廠操作員通過將可編程邏輯控制器 (PLC) 移近他們控制的過程來減少瓶頸并縮短控制回路。最終,提高運(yùn)營效率和產(chǎn)量的承諾將導(dǎo)致自PLC發(fā)明以來對工廠運(yùn)營進(jìn)行最大規(guī)模的改革。

這給PLC工程師帶來了相當(dāng)大的挑戰(zhàn)。為了在這個市場上獲勝,系統(tǒng)設(shè)計人員需要在不斷縮小的機(jī)箱中集成更多的I/O和更多功能。問題在于,從微處理器的數(shù)字縮放中獲得的空間相對較少。在當(dāng)今先進(jìn)的PLC模塊中,模擬和無源元件占用了大約85%的電路板空間。

工程師再也不能忽視他們電路板上的明顯問題了。許多在以前的系統(tǒng)中運(yùn)行良好的模擬和分立元件對于微型PLC和嵌入式控制器來說實(shí)在太大了。工業(yè)4.0的承諾只能通過在整個PLC系統(tǒng)設(shè)計中進(jìn)行更高水平的集成來實(shí)現(xiàn)。

下一次工業(yè)革命已經(jīng)到來

自 1969 年推出 Modicon 084 以來,PLC 一直處于工業(yè)轉(zhuǎn)型的紐帶。由于數(shù)字革命,它們多年來變得越來越強(qiáng)大,能夠處理更多的輸入、更大的單詞和更復(fù)雜的指令集。

如今,模擬和傳感器技術(shù)的創(chuàng)新正在幫助制造商充分利用工廠和云中可用的大量計算資源。工業(yè) 4.0 代表了將這種智能與無處不在的傳感、分布式控制和強(qiáng)大、無縫的連接相結(jié)合時可能實(shí)現(xiàn)的愿景。

PLC再次發(fā)現(xiàn)自己處于革命的中心。這為PLC OEM創(chuàng)造了新的商機(jī),因為制造商增加了資本支出以利用這些技術(shù)。然而,這也給系統(tǒng)設(shè)計人員帶來了各種挑戰(zhàn)。

實(shí)現(xiàn)大數(shù)據(jù)的承諾

由于摩爾定律的穩(wěn)步發(fā)展,我們現(xiàn)在擁有大量的處理能力。這種處理能力使企業(yè)能夠處理數(shù) TB 甚至數(shù) PB 的數(shù)據(jù),以增強(qiáng)決策、生成新見解并優(yōu)化流程。

對于制造商來說,最大的挑戰(zhàn)是收集和處理這些數(shù)據(jù)。為了解決這個問題,出現(xiàn)了三個技術(shù)趨勢:

普適傳感:傳感器及其接口的成本持續(xù)下降,使制造商能夠跟蹤更多的變量和數(shù)據(jù)類型。

分布式控制:將過程控制器移近它們控制的機(jī)器可消除瓶頸并提高制造吞吐量和靈活性。

無縫連接:制造商正在將工廠車間連接到企業(yè)網(wǎng)絡(luò),以釋放大數(shù)據(jù)和分析的潛力。這帶來了許多好處,但也在系統(tǒng)級別引發(fā)了許多安全問題。

解決新的集成問題

PLC中最大的問題是沒有人看到的問題。最近的一項市場研究表明,大多數(shù)工程師仍然認(rèn)為數(shù)字技術(shù)提供了節(jié)省空間的最佳機(jī)會。然而,數(shù)字芯片僅占用PLC模塊中15%至20%的電路板空間。

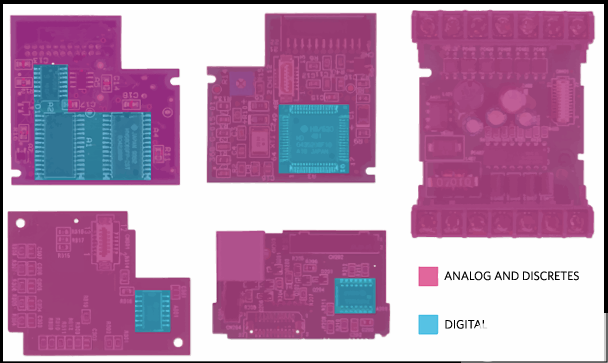

真正的問題是專用于模擬和分立元件的PCB數(shù)量。這些器件占用 PLC 模塊中高達(dá) 85% 的可用電路板空間(圖 3),但它們不像數(shù)字芯片那樣可擴(kuò)展。因此,PLC現(xiàn)在需要更高水平的集成,以節(jié)省PCB空間,同時提供所需的功能。

圖3.在這種典型的微型PLC中,模擬和分立元件占用了80%以上的電路板空間。

解決這一PCB空間問題需要一種新的模擬設(shè)計方法。系統(tǒng)設(shè)計人員可以選擇具有足夠規(guī)格的目錄零件,然后在布局上執(zhí)行英雄壯舉以使其適合PLC外殼的日子已經(jīng)一去不復(fù)返了。當(dāng)今的市場要求在空間和能源效率方面進(jìn)行階梯式功能改進(jìn)。為了取得成功,設(shè)計人員需要系統(tǒng)地尋找機(jī)會來簡化模擬電路并降低功耗。

幸運(yùn)的是,隨著工業(yè)市場的發(fā)展,Maxim Integrated正在開發(fā)解決方案,以利用其集成能力。在單個IC中組合多個分立模擬功能可以為系統(tǒng)設(shè)計人員提供尺寸、功耗和成本方面的顯著優(yōu)勢。

Maxim的Micro-PLC技術(shù)演示平臺展示了模擬集成如何使PLC占位面積縮小10倍,運(yùn)行溫度降低50%,數(shù)字I/O吞吐量提高70倍。這些成就都是通過Maxim的智能集成方法和專有的工藝技術(shù)實(shí)現(xiàn)的。

提高微型 PLC 中的 I/O 密度

I/O是PLC與工業(yè)4.0所需的無數(shù)傳感器和執(zhí)行器之間的重要環(huán)節(jié)。隨著制造商在工廠車間增加更多傳感器,設(shè)備設(shè)計人員必須將通道密度推得更高,即使PLC中的可用空間不斷縮小。

I/O隔離架構(gòu)提供了顯著節(jié)省空間的機(jī)會。傳統(tǒng)方法是每個通道使用一個光耦合器,并將每個光耦合器輸出連接到微控制器上的數(shù)字輸入。這種方法在器件數(shù)量、電路板空間和數(shù)字I/O引腳使用方面成本高昂。

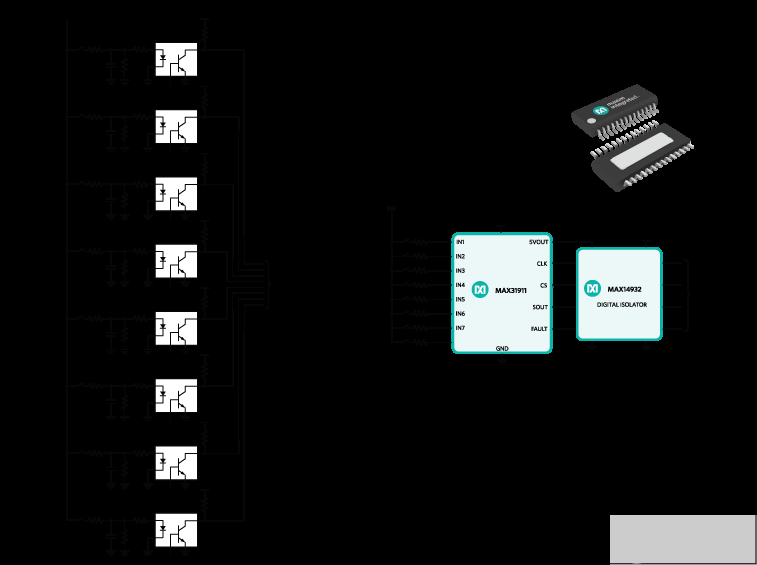

如今,像MAX31911這樣的多通道串行器可以將傳感器和開關(guān)的24V數(shù)字輸出轉(zhuǎn)換、調(diào)理和串行化至PLC微控制器所需的5V、CMOS兼容電平。這種方法將必要的隔離通道數(shù)量減少到僅三個(圖 5)。

更詳細(xì)的圖像。

圖5.MAX31911大大減少了用于數(shù)字輸入設(shè)計的光耦合器數(shù)量。

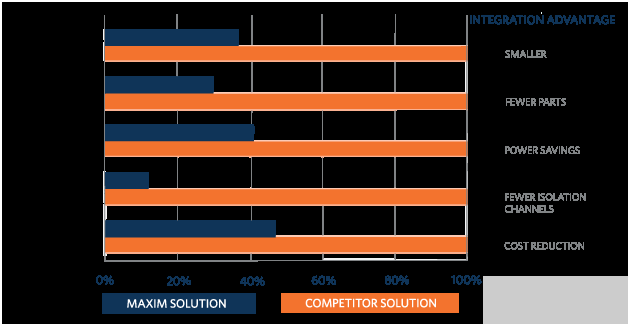

例如,MAX31911為8通道工業(yè)接口,支持SPI菊花鏈;來自多個串行器的大量輸入可以共享相同的三個隔離信號。圖6顯示了32通道實(shí)現(xiàn)在功耗、器件數(shù)量、整體PCB空間尺寸、光耦合器和成本方面的顯著節(jié)省。將其與非序列化方法進(jìn)行比較。

圖6.MAX31911提供的流線型隔離架構(gòu)為系統(tǒng)設(shè)計人員提供了諸多優(yōu)勢。

降低電源設(shè)計中的散熱

更高的I/O密度和更小的外形尺寸也以另一種基本方式增加了設(shè)計挑戰(zhàn),這是不可避免的功耗的結(jié)果。系統(tǒng)必須比以往任何時候都更節(jié)能,以防止PLC過熱,特別是在通常不接受風(fēng)扇和通風(fēng)口的應(yīng)用中。 PLC中經(jīng)常被忽視的熱源是I2直流配電饋電中的 R 損耗。通常,24V用于PLC背板,而12V用于板載配電。更好的方法是全板使用48V,因為這可將電流降低4倍,相應(yīng)地將PCB銅損降低16倍。

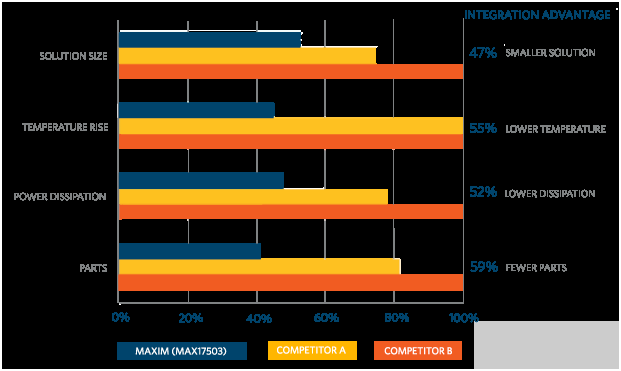

使用MAX17503等高壓負(fù)載點(diǎn)(POL)DC-DC轉(zhuǎn)換器,無需中間DC-DC轉(zhuǎn)換級。這些轉(zhuǎn)換器直接在高達(dá) 60V 的輸入下工作,可在低電壓下實(shí)現(xiàn)數(shù)字、模擬和混合信號負(fù)載的單級轉(zhuǎn)換。轉(zhuǎn)換器釋放了寶貴的電路板空間,同時避免了間隙級的成本和能量損失。此外,由于其同步開關(guān)架構(gòu),它們最大限度地減少了銅損,降低了連接器接觸電流額定值,提高了可靠性,并保持了低溫運(yùn)行(通常溫度降低 50%)(圖 7)。

圖7.Maxim的60V同步整流DC-DC,如MAX17503,可大幅降低熱量、尺寸和元件數(shù)量。

降低電源子系統(tǒng)的復(fù)雜性

當(dāng)今的信號調(diào)理、處理和通信電路需要一組不同的電源軌,通常相差幾伏或只有幾分之一伏。這加劇了本已復(fù)雜的電氣環(huán)境。除此之外,通過各種功率控制方法實(shí)現(xiàn)的日益復(fù)雜的節(jié)能方法以及電源子系統(tǒng)的成本和復(fù)雜性只會進(jìn)一步增加。

Maxim的Beyond the Rails?產(chǎn)品簡化了信號鏈,使設(shè)計(圖8)允許±10V雙極性輸入多路復(fù)用、放大、濾波和數(shù)字化,全部采用5V單電源供電。這種方法消除了對額外 ±15V 電源的需求;從而減少元件數(shù)量、系統(tǒng)成本、功耗和占位面積。

圖8.Beyond the Rails產(chǎn)品通過采用+5V單電源支持高達(dá)±10V的電源軌,簡化了電源子系統(tǒng)設(shè)計。

集成針對新安全威脅的保護(hù)措施

當(dāng)工廠網(wǎng)絡(luò)對外部關(guān)閉時,IT安全問題通常涉及流氓員工和內(nèi)部數(shù)據(jù)盜竊。那些“美好的過去”已經(jīng)一去不復(fù)返了。當(dāng)今的互聯(lián)網(wǎng)連接 PLC 必須受到保護(hù),以抵御多種威脅,包括黑客、惡意軟件和病毒。

系統(tǒng)級軟件提供初始級別的保護(hù),但在許多情況下,這還不夠。需要基于硬件的安全性來防止:

克隆或偽造組件:假冒的現(xiàn)場傳感器和I/O模塊對您的底線構(gòu)成了真正的威脅。但還有一個更大的危險:假冒現(xiàn)場傳感器可能被用來對工業(yè)環(huán)境進(jìn)行攻擊。使用安全認(rèn)證IC是保證傳感器讀數(shù)從關(guān)鍵組件發(fā)送到PLC的唯一方法。

惡意軟件注入:Stuxnet給行業(yè)敲響了警鐘。系統(tǒng)操作員必須確保構(gòu)建監(jiān)控和數(shù)據(jù)采集(SCADA)或分布式控制(DCS)系統(tǒng)的所有設(shè)備都運(yùn)行正版軟件。安全啟動和安全更新管理是保護(hù)設(shè)備免受惡意軟件注入的最佳方法。安全協(xié)處理器可用于實(shí)現(xiàn)加密設(shè)計,以最少的設(shè)計工作完全解決這些問題。

竊聽:隨著對工業(yè)間諜活動的擔(dān)憂增加,制造商必須確保未經(jīng)授權(quán)的用戶無法從工業(yè)網(wǎng)絡(luò)中竊取商業(yè)機(jī)密。加密和身份驗證IC可以防止此類竊聽,并進(jìn)一步提供主動篡改檢測,以防止對硬件組件的暴力攻擊。

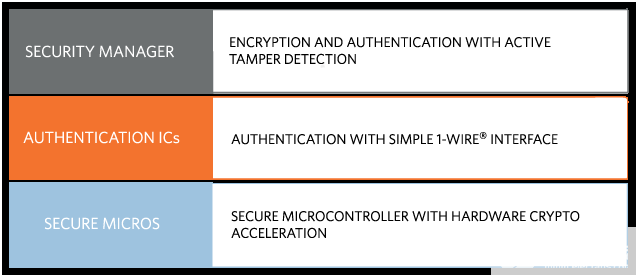

Maxim在ATM、銷售點(diǎn)(POS)系統(tǒng)和打印機(jī)墨盒等耗材的硬件安全實(shí)施方面有著悠久的歷史。安全產(chǎn)品組合范圍從簡單的身份驗證引擎到實(shí)現(xiàn)基于標(biāo)準(zhǔn)的高級加密算法的復(fù)雜、安全的微控制器。

圖9.Maxim提供完整的硬件安全產(chǎn)品組合,以滿足各種安全需求和價位。

抓住PLC的集成優(yōu)勢

工業(yè) 4.0 正在從根本上改變在 PLC 市場中獲勝所需的條件。當(dāng)今的成功需要新的戰(zhàn)略來管理對在更小空間內(nèi)實(shí)現(xiàn)更多功能的競爭需求 - 更小的外形尺寸、更高的 I/O 密度和高級功能。

這個問題不能用摩爾定律來解決。這些系統(tǒng)中的大量模擬內(nèi)容意味著PLC工程師不能再忽視擺在他們面前的集成問題 - 當(dāng)成功取決于您可以在每厘米的空間中容納多少功能時。系統(tǒng)地尋求更高水平的組件集成的工程師將在制造商追求工業(yè)4.0承諾的好處時處于有利地位。

審核編輯:郭婷

-

傳感器

+關(guān)注

關(guān)注

2551文章

51099瀏覽量

753572 -

控制器

+關(guān)注

關(guān)注

112文章

16361瀏覽量

178051 -

可編程邏輯

+關(guān)注

關(guān)注

7文章

515瀏覽量

44086

發(fā)布評論請先 登錄

相關(guān)推薦

PLC可編程邏輯控制器的常見錯誤類型以及修復(fù)方法

PLC可編程邏輯控制器的設(shè)計原則

三菱PLC(可編程邏輯控制器)編程實(shí)例——彎管機(jī)plc程序

可編程邏輯控制器是什么_可編程邏輯控制器原理

可編程邏輯控制器的作用

可編程邏輯控制繼電器

可編程控制器PLC概述

應(yīng)對可編程邏輯控制器的集成挑戰(zhàn)

應(yīng)對可編程邏輯控制器的集成挑戰(zhàn)

評論