摘 要:碳化硅單晶具有極高的硬度和脆性,傳統加工方式已經不能有效地獲得具有超高光滑表面的碳化硅晶片。針對碳化硅單晶襯底加工技術,本文綜述了碳化硅單晶切片、薄化與拋光工藝段的研究現狀,分析對比了切片、薄化、拋光加工工藝機理,指出了加工過程中的關鍵影響因素和未來發展趨勢。

背景與意義

作為半導體產業中的襯底材料,碳化硅單晶具有優異的熱、電性能,在高溫、高頻、大功率、抗輻射集成電子器件領域有著廣泛的應用前景。碳化硅襯底加工精度直接影響器件性能,因此外延應用對碳化硅晶片表面質量的要求極為嚴苛。碳化硅硬度高、脆性大、化學性質穩定,傳統加工方法不完全適用。受加工技術的制約,目前高表面質量碳化硅晶片的加工效率極低。

碳化硅單晶的加工過程主要分為切片、薄化和拋光。全球碳化硅制造加工技術和產業尚未成熟,在一定程度上限制了碳化硅器件市場的發展,要充分實現碳化硅襯底的優異性能,開發高表面質量碳化硅晶片加工技術是關鍵所在。本文主要針對碳化硅晶片的加工工藝做相關論述。

碳化硅單晶的切片

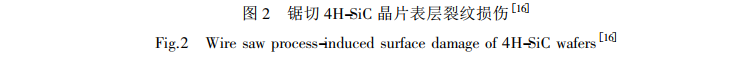

作為碳化硅單晶加工過程的第一道工序,切片的性能決定了后續薄化、拋光的加工水平。切片加工易在晶片表面和亞表面產生裂紋,增加晶片的破片率和制造成本,因此控制晶片表層裂紋損傷,對推動碳化硅器件制造技術的發展具有重要意義。

2. 1切片技術發展現狀及趨勢

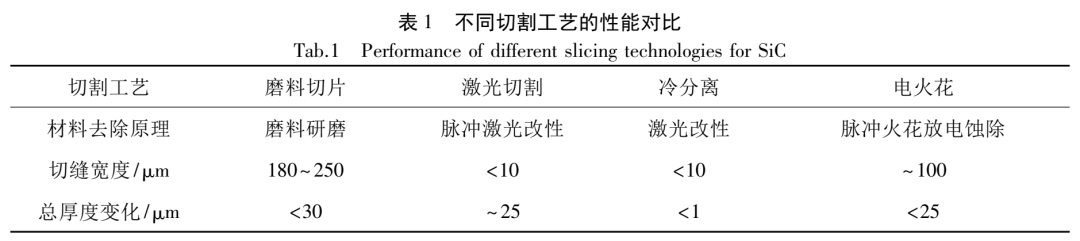

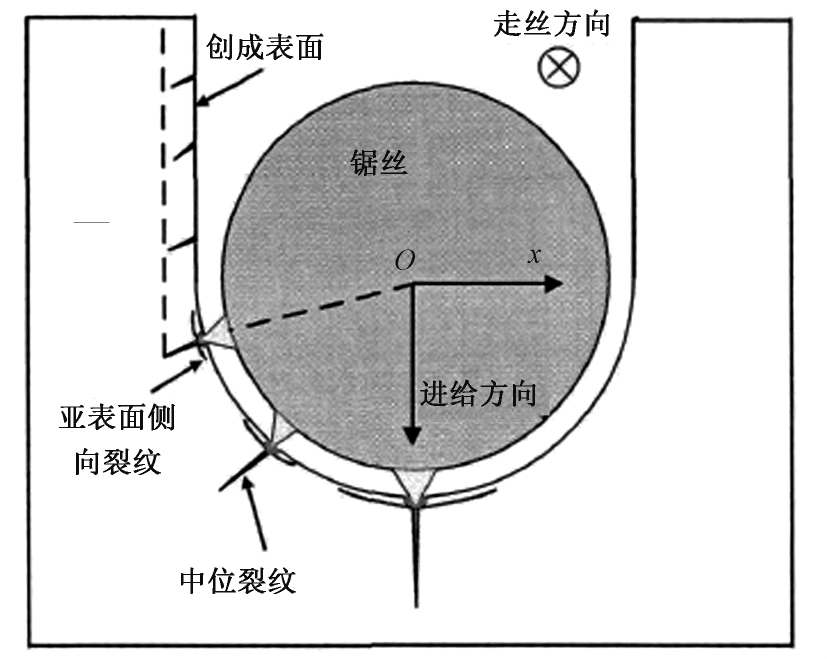

傳統的鋸切工具如內圓鋸片、金剛石帶鋸,轉彎半徑受限,切縫較寬,出片率較低,不適用于碳化硅晶體切割。目前報道的碳化硅切片加工技術主要包括固結、游離磨料切片、激光切割、冷分離和電火花切片,不同技術對應的性能指標如表 1 所示,其中往復式金剛石固結磨料多線切割是最常應用于加工碳化硅單晶的方法。

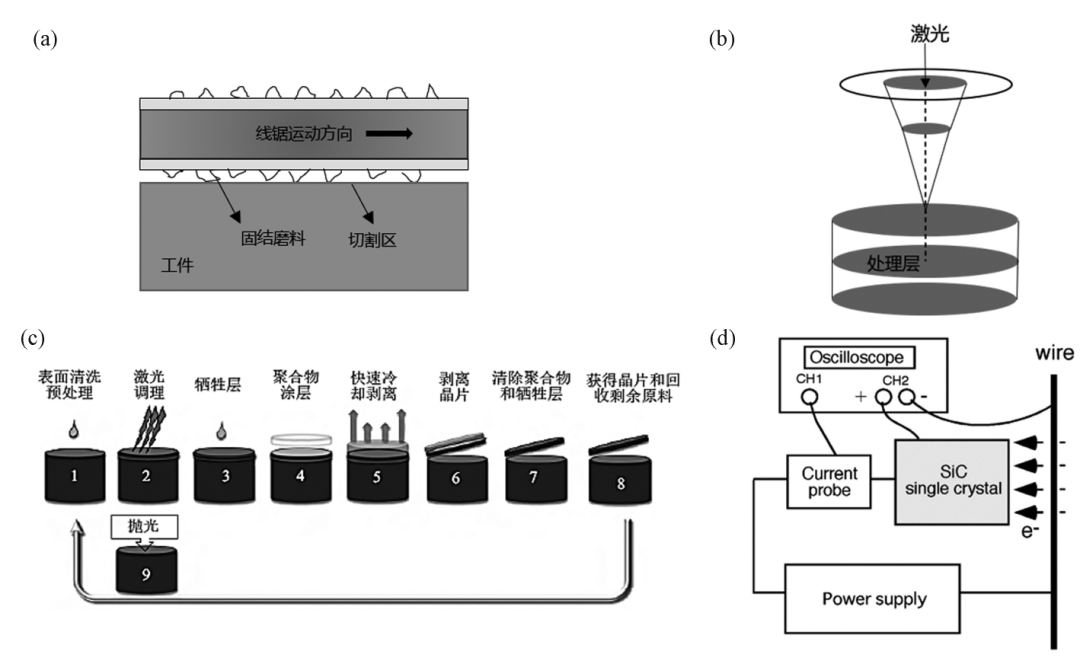

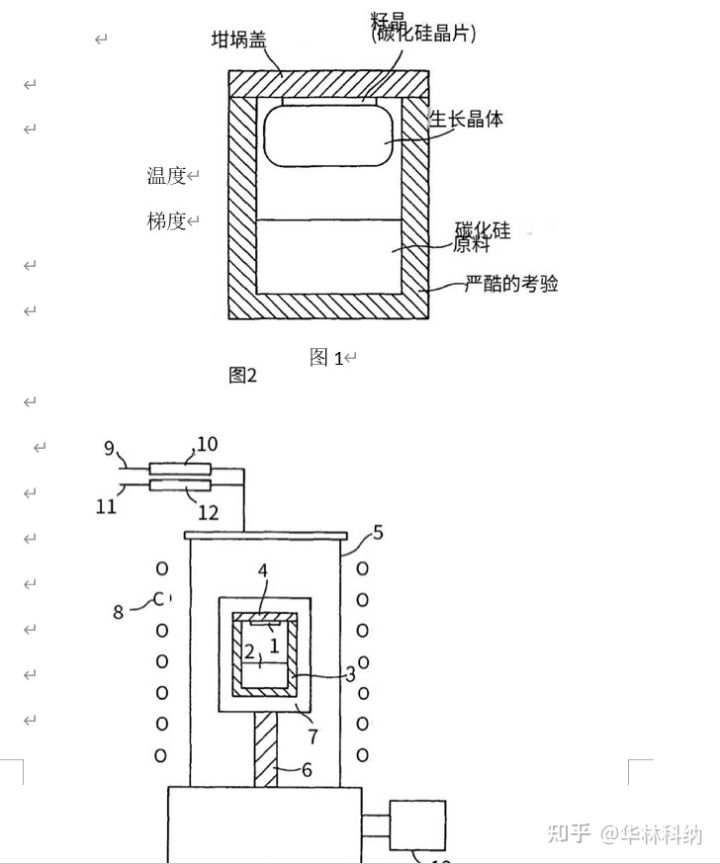

固結磨料線鋸切片、激光切割、冷分離以及電火花切片等技術是針對碳化硅材料比較有效的切片方法,原理如圖 1 所示。

固結磨料線鋸切片技術是指將金剛石磨料固結在金屬絲上,隨鋸絲運動實現磨粒的鋸切加工,如圖 1( a)。鋸切區域磨粒分布均勻,具有效率高、污染小等優勢。激光切割技術則是通過激光處理在內部形成改性層從碳化硅晶體上剝離出晶片,該技術處于研究階段,如圖 1( b)。冷分離技術具有材料利用率高,節能環保的優點,如圖 1( c)。激光在晶錠內部形成角質層點平面,其上表面涂覆特制的分離材料并冷凍,遇冷收縮可分離晶圓薄片。電火花切片利用脈沖放電對碳化硅單晶進行腐蝕切割,精度和生產率高,如圖 1( d)。加工后碳化硅晶片表面光滑,但切縫較寬,表面損傷層后續處理工藝需要進一步開發。

2. 2切片質量的主要影響因素與優化措施

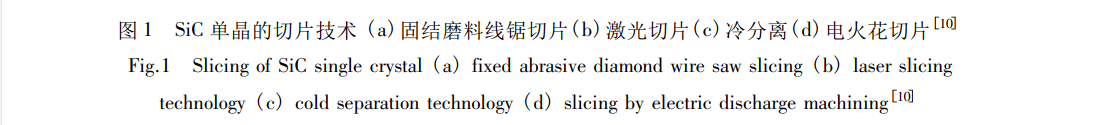

表層裂紋損傷與切片質量密切相關。4 H-SiC 切片加工可能產生表層裂紋損傷,主要分為亞表面側向裂紋損傷和中位裂紋損傷,如圖 2 所示。該裂紋損傷在增加后續加工成本的同時,容易進一步擴展導致晶片斷裂。鋸切工藝參數、固結磨粒尺寸、工件進給運動,鋸絲速度控制不當都可能導致切片出現表層裂紋損傷。在碳化硅襯底材料上進行外延生長、器件制造工藝及器件工作性能都與晶體取向相關。為了避免方向敏感性導致切片加工時晶片產生脆性裂紋,在碳化硅晶錠切片前,需要進行晶體定向檢測。

碳化硅晶錠一般生長在 SiC{0001} 面上,沿平行于晶錠生長方向的 SiC 晶面進行切割,可有效降低切片表面貫穿螺型位錯密度,提高切片質量。切片過程中鋸切工藝參數的控制對于切片質量也至關重要。減小進給量和進給力可降低磨粒法向壓應力,增大鋸絲速度可降低磨粒切向壓應力,小范圍減小鋸絲和鍍層的磨損及磨粒的脫落,但需綜合考慮鋸絲損壞程度與鋸切效率。此外需保持充足均勻的冷卻液以減少殘余熱應力,減少鋸絲的振動,避免磨粒應力場不穩定。

碳化硅晶片的薄化

碳化硅斷裂韌性較低,在薄化過程中易開裂,導致碳化硅晶片的減薄非常困難。碳化硅切片的薄化主要通過磨削與研磨實現。

3. 1薄化技術研究現狀

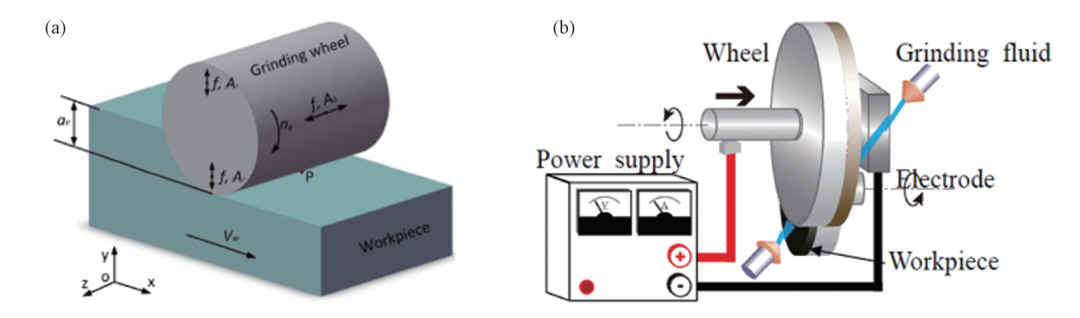

晶片磨削最具代表性的形式是自旋轉磨削,晶片自旋轉的同時,主軸機構帶動砂輪旋轉,同時砂輪向下進給,進而實現減薄過程。自旋轉磨削雖可有效提高加工效率,但砂輪易隨加工時間增加而鈍化,使用壽命短且晶片易產生表面與亞表面損傷。加工缺陷的存在嚴重制約加工精度和效率,為了解決這些問題,研究人員開發出了不同的輔助技術,如砂輪在線修整,或研制新型軟磨料砂輪,目前主要的技術包括超聲振動輔助磨削和在線電解修整輔助磨削,加工示意如圖 3。

圖 3 ( a) 超聲振動輔助磨削[20] ( b) 在線電解修整輔助磨削[21]

Fig.3 ( a) Grinding assisted by Ultrasonic vibration[20] and ( b) electrolytic in-process dressing[21]

超聲輔助磨削是通過超聲振動降低磨削力、砂輪磨損量,改善加工質量的方法。諸多研究表明,在一定的工藝條件下,相比于普通磨削,超聲輔助磨削更適于硬脆材料的薄化加工。在線電解修整輔助磨削對 4 H-SiC 進行薄化加工原理如圖 3( b) 所示。電解作用下,砂輪表面生成絕緣氧化膜,可以減緩砂輪的損耗,同時承托大量電解脫落的磨粒,與游離磨粒的研磨作用類似,有利于提高磨削表面質量。

研磨工藝可分為單面和雙面研磨,小尺寸碳化硅晶片單雙面研磨技術相繼被開發。研磨加工碳化硅切片表面時,使用的磨料通常為碳化硼或金剛石,可分為粗磨和精磨。粗磨主要是去除切片造成的刀痕以及切片引起的變質層,使用粒徑較大的磨粒。精磨目的是去除粗磨留下的表面損傷層,改善表面粗糙度,使用粒徑較細的磨粒。

3. 2影響薄化效果的主要因素及研究趨勢

研究發現,薄化工藝中晶片材料去除率和磨料粒徑大小、密度、研磨盤轉速、研磨壓力等因素密切相關。研磨工藝中需要控制合適的壓力參數,使磨粒具有足夠的機械能實現材料去除。研磨壓力和轉速過小,則晶片去除率不足,影響加工效率; 若過大,則晶片幾何尺寸變差,且晶片容易被壓碎,影響成品率。研磨液中的磨粒硬度越高粒徑越大,被加工晶片表面粗糙度越大。研磨盤過硬會損壞和污染工件表面,軟研磨盤可允許磨料更多的滑動運動,加工后表面光潔度高,但平面度低。未來薄化加工的主要研究方向在于開發新型砂輪( 主要研究磨料與砂輪結合劑)、研磨液/盤( 如半固著磨料磨盤) ,優化研磨過程的工藝參數。此外,研究表明,當碳化硅材料去除深度小于 500 nm 時,高壓相變現象會導致碳化硅材料以延性方式去除,延性域模式下的加工損傷深度低于脆性斷裂模式,延性域磨削技術是薄化工藝的發展方向之一。為防止碎片,優化單面研磨技術是未來薄化加工大尺寸碳化硅晶片的主要技術發展趨勢。

碳化硅晶片的拋光

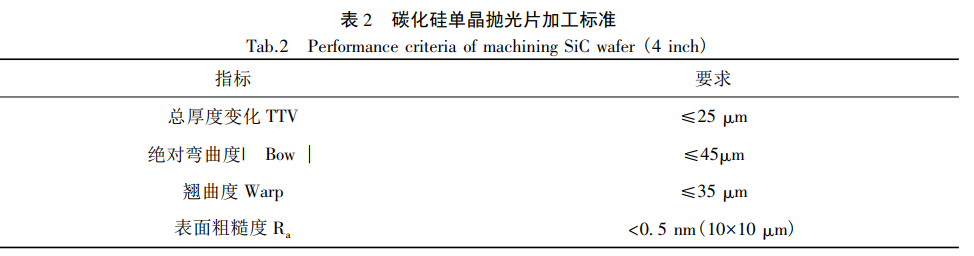

拋光工藝的實質是離散原子的去除。碳化硅單晶襯底要求被加工表面有極低的表面粗糙度,Si面在0. 3 nm之內,C面在0. 5 nm之內。根據GB /T 30656-2014,4寸碳化硅單晶襯底加工標準如表2所示。

4. 1拋光技術研究現狀

碳化硅晶片的拋光工藝可分為粗拋和精拋,粗拋為機械拋光,目的在于提高拋光的加工效率。碳化硅單晶襯底機械拋光的關鍵研究方向在于優化工藝參數,改善晶片表面粗糙度,提高材料去除率。

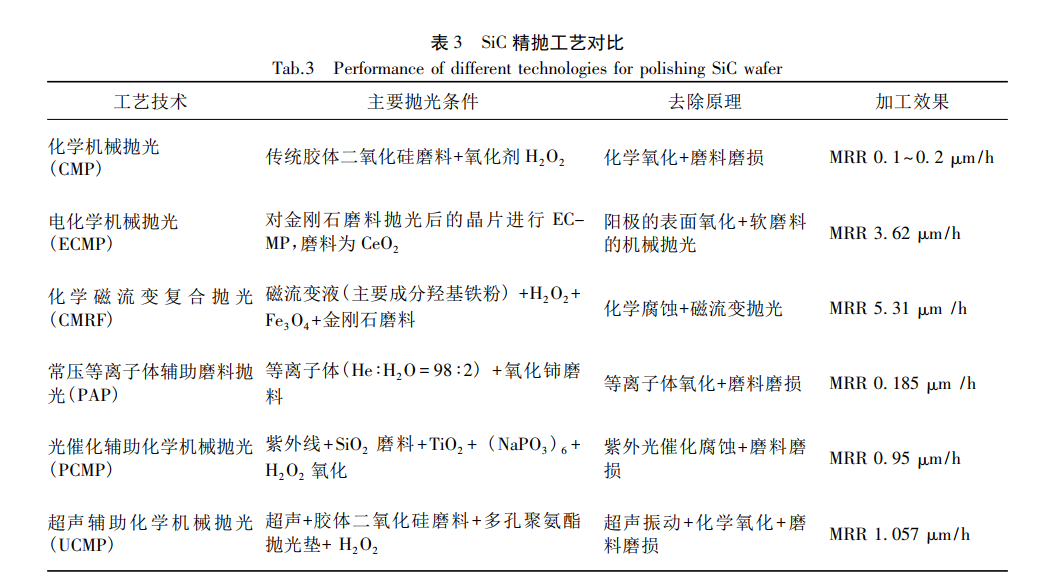

目前,關于碳化硅晶片雙面拋光的報道較少,相關工藝參數有待進一步優化。精拋為單面拋光,化學機械拋光是應用最為廣泛的拋光技術,通過化學腐蝕和機械磨損協同作用,實現材料表面去除及平坦化。晶片在拋光液的作用下發生氧化反應,生成的軟化層在磨粒機械作用下相對容易被除去。作為單晶襯底加工的最后一道工藝,化學機械拋光是實現碳化硅襯底全局平坦化的常用方法,也是保證被加工表面實現超光滑、無缺陷損傷的關鍵工藝。目前報道的典型精拋工藝技術對比如表 3 所示。

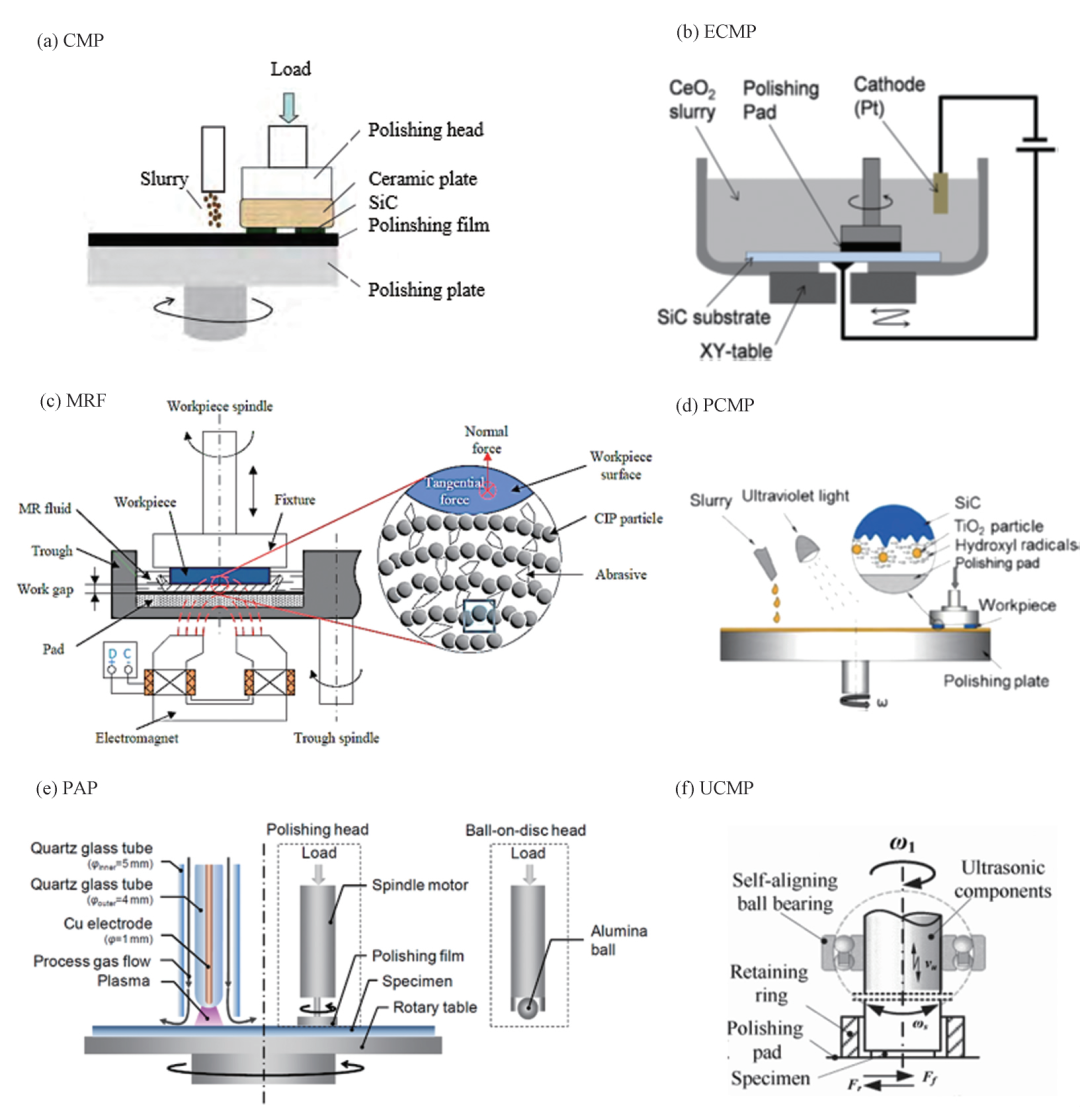

碳化硅單晶的精拋工藝主要研究方向是開發結合化學和機械兩方面增效的復合工藝,化學增效方法主要有電化學、磁流變、等離子體、光催化等,機械增效方法主要有超聲輔助、混合磨粒和固結磨粒拋光等方法,相關加工原理如圖 4 所示。

4. 2影響CMP的關鍵因素與發展趨勢

CMP 的機械和化學作用達平衡時,拋光效果可達最優。CMP 的拋光效果主要受工藝參數、拋光液、拋光墊三方面參數的影響。拋光液和拋光墊是 CMP 的主要耗材,控制優化其性能以保證可重復的拋光效率對于工藝穩定性至關重要。對拋光液進行改良,研發具備自催化作用的拋光墊,是未來CMP 耗材的研究方向。上述新型拋光方法中如 PAP、CMRF 需要大功率高溫裝置,系統成本高,工藝可操作性差,目前主流的碳化硅晶片精拋工藝仍是 CMP。碳化硅 CMP 過程材料去除率模型的建立以及催化、電化學增效機理亟待進一步研究。綜合利用碳化硅氧化理論及催化化學等方法,將多種化學和機械增效技術進行復合,如超聲輔助電化學機械拋光、磁流變-催化復合輔助拋光、固結磨粒-超聲-催化拋光技術等,以同時提高碳化硅表層氧化速率與氧化層機械去除速率,是未來優化碳化硅拋光工藝效率和質量的發展方向。

討論

碳化硅晶片加工是單晶生長后的一大高難度工藝,國內相關單位現已能夠加工出基本滿足器件制備要求的襯底片,但晶片表面加工精度與國外相比仍然有較大差距,國外對相關理論和工藝都存在技術封鎖,研究人員需要采用更先進的精密工藝設備,進一步研究切片、薄化、拋光過程中的機理,優化晶片加工方法,制備出高質量的碳化硅襯底。

審核編輯:湯梓紅

-

單晶

+關注

關注

1文章

61瀏覽量

14104 -

襯底

+關注

關注

0文章

36瀏覽量

9367 -

加工技術

+關注

關注

0文章

17瀏覽量

7493 -

碳化硅

+關注

關注

25文章

2762瀏覽量

49054 -

切片技術

+關注

關注

0文章

5瀏覽量

5677

原文標題:碳化硅單晶襯底加工技術現狀及發展趨勢

文章出處:【微信號:cetc45_wet,微信公眾號:半導體工藝與設備】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

碳化硅深層的特性

歸納碳化硅功率器件封裝的關鍵技術

碳化硅單晶體二極管的優勢及應用范圍

同光晶體完成融資,將用于6英寸碳化硅襯底項目

碳化硅單晶襯底加工技術的工藝及現狀研究

介紹超聲加工技術的發展概況、研究現狀及未來發展趨勢

碳化硅行業現狀及前景怎么樣

SiC碳化硅單晶的生長原理

碳化硅單晶襯底的常用檢測技術

碳化硅單晶襯底加工技術現狀及發展趨勢

碳化硅單晶襯底加工技術現狀及發展趨勢

評論