前言

氮化鋁陶瓷具有優異的電性能和熱性能,被認為是最具有前途的高熱導陶瓷基片材料。為了封裝結構的密封,元器件搭載及輸入、輸出端子的連接等目的,氮化鋁陶瓷基板表面及內部均需要金屬化。

陶瓷表面金屬化的可靠性和性能對陶瓷基板的應用有重要的影響,牢固的結合強度和優良的氣密性是最基本的要求。考慮到基板的散熱性,還要求金屬和陶瓷界面處能夠具有較高的熱導率。氮化鋁陶瓷表面的金屬化方法有:薄膜法、厚膜法、高熔點金屬化法、化學鍍法、直接覆銅法(DBC)等。

薄膜法

薄膜法是采取離子鍍、真空蒸鍍、濺射鍍膜等方法在氮化鋁陶瓷基板上制備金屬薄膜。理論上任何金屬薄膜都可以通過氣相沉積技術鍍在任何基板材料上,但是為了獲得粘結強度更好的基板/金屬膜層系統,一般要求兩者的熱膨脹系數應盡量匹配。通常在多層結構基板中,基板內部金屬和表層金屬不盡相同,陶瓷基板相接觸的薄膜金屬應該具有反應性好、與基板結合力強的特性,表面金屬層多選擇電導率高、不易氧化的金屬。

薄膜法金屬化層均勻,金屬化層質量高,結合強度高,但是設備投資大,難以進行規模化生產。

厚膜法

厚膜金屬化法是在氮化鋁陶瓷基板上通過絲網印刷等技術在陶瓷表面按預先設計好的樣式覆蓋上一層厚膜漿料,經燒結得到可以滿足不同需求的釬焊金屬層、電路及引線接電等。厚膜漿料一般包括永久粘結劑、有機載體和金屬粉末,經球磨混煉而成,粘結劑一般是玻璃料或金屬氧化物或是二者的混合物,其作用是連結陶瓷與金屬并決定著厚膜漿料對基體陶瓷的附著力,是厚膜漿料制作的關鍵。有機載體的作用主要是分散功能相和粘結相,同時使厚膜漿料保持一定的粘度,為后續的絲網印刷做準備,在燒結過程中會逐漸揮發。金屬粉末是厚膜漿料中的核心物質,在經過熱處理后在陶瓷表面形成金屬層,從而實現陶瓷的表面金屬化。

由于氮化鋁的活潑性強,所以不能套用已經較為成熟的陶瓷厚膜金屬化使用的漿料,否則會導致產生氣泡缺陷。厚膜法工藝簡單,方便小批量化生產,且導電性能好,但結合強度不夠高,且受溫度影響大。

高熔點金屬化法

高熔點金屬法也稱為Mo-Mn法,是以難熔金屬粉Mo為主,再加入少量低熔點Mn的金屬化配方,加入粘結劑涂覆到陶瓷表面,然后燒結形成金屬化層。這個方法主要應用在Al2O3的金屬化中,如要在AlN表面使用該方法則需要在AlN陶瓷表面預先氧化處理上一層Al2O3,以便于與金屬粉末反應。

高熔點金屬化法制備得到的金屬覆蓋層與陶瓷基體結合力較強,但獲得的金屬膜表面直接焊接比較困難,且導電性不理想,耗能大。

直接覆銅法

直接覆銅法是在AlN陶瓷表面鍵合銅箔的一種金屬化方法,它是隨著板上芯片封裝技術的興起而發展出來的一種新型工藝。其基本原理是在Cu與陶瓷之間引進氧元素,然后在1065~1083℃時形成Cu/O共晶液相,進而與陶瓷基體及銅箔發生反應生成Cu(AlO2)2,并在中間相的作用下實現銅箔與基體的鍵合。因 AlN屬于非氧化物陶瓷,其表面敷銅的關鍵在于在其表面形成一層Al2O3過渡層,并在過渡層的作用下實現銅箔與基體陶瓷的有效鍵合。

直接覆銅法導熱性好,附著強度高,機械性能好,易于大規模生產,但氧化工藝條件不易控制。

化學鍍法

化學鍍法是利用還原劑將溶液中的金屬離子還原在催化活性的物體表面而形成金屬鍍層。化學鍍法基體表面的粗糙度對鍍層的粘附強度有很大的影響,并且在一定范圍內,結合強度隨著基片表面的粗糙度增大而提高。因此化學鍍法的關鍵工藝是對AlN陶瓷進行表面粗糙化處理。

化學鍍法成本較低,適應于大規模生產,但是結合強度較低,特別是在高溫環境下的結合強度特別低,所以只適用于那些對結合強度要求不是很高的行業。

-

覆銅

+關注

關注

0文章

56瀏覽量

12081 -

陶瓷基板

+關注

關注

5文章

212瀏覽量

11423

原文標題:氮化鋁陶瓷基板的金屬化工藝

文章出處:【微信號:中科聚智,微信公眾號:中科聚智】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

月產3萬片,U-MAP與岡本硝子合作量產銷售AlN陶瓷基板

華清電子擬在重慶建設半導體封裝材料和集成電路先進陶瓷生產基地

氮化鋁封裝材料:讓電子設備更穩定、更可靠

氮化鋁AlN電阻器-厚膜AlN電阻

用于射頻功率應用的氮化鋁電阻元件

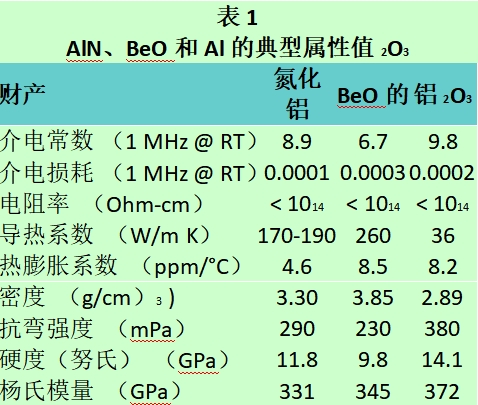

氮化鋁與氧化鈹用于大功率電阻器產品

日本旭化成氮化鋁基板技術突破:邁向更大面積與實用化

EAK研發制造片式厚膜高壓電阻

導熱氧化鋁陶瓷基板:推動5G技術發展的關鍵材料

功率半導體器件陶瓷基板用氮化鋁粉體專利解析及DOH新工藝材料介紹

氮化鋁陶瓷基板的金屬化工藝介紹

氮化鋁陶瓷基板的金屬化工藝介紹

評論