點擊藍字關注我們

文章來源:Power Electronics News

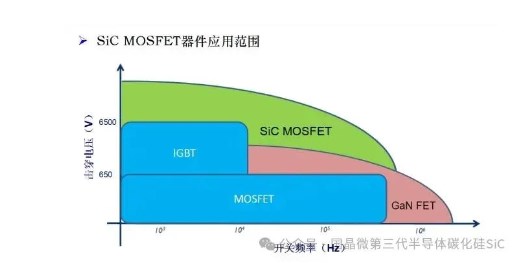

在相當長的一段時間內,硅一直是世界各地電力電子轉換器所用器件的首選半導體材料,但 1891 年碳化硅 (SiC) 的出現帶來了一種替代材料,它能減輕對硅的依賴。SiC 是寬禁帶 (WBG) 半導體:將電子激發到導帶所需的能量更高,并且這種寬禁帶具備優于標準硅基器件的多種優勢。

安森美(onsemi)的 1700-V EliteSiC MOSFET (NTH4L028N170M1) 提供更高擊穿電壓 (BV) SiC 方案,滿足大功率工業應用的需求。使用兩個 1700-V 雪崩額定值的 EliteSiC 肖特基二極管(NDSH25170A、NDSH10170A),設計人員便可實現高溫高壓下的穩定運行,同時提供 SiC 帶來的高效率。

Ajay Reddy Sattu

安森美工業電源方案產品營銷總監

據 Sattu 說,最先是在能源基礎設施中,雙向供電將大規模儲能系統與商業或電站規模的太陽能逆變器連接起來。

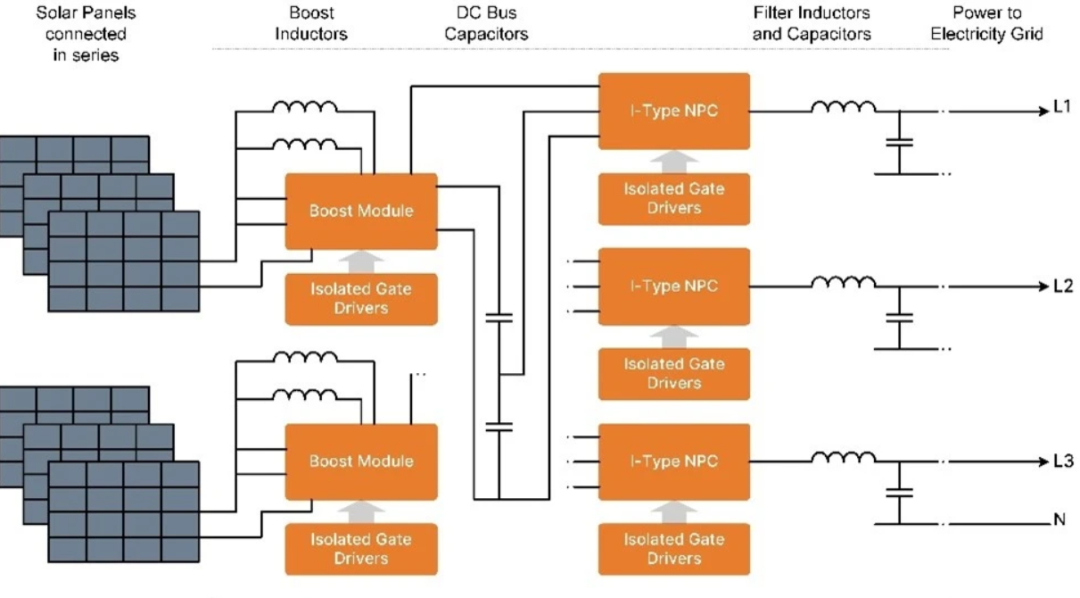

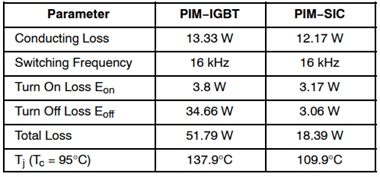

從表 1 對混合 IGBT 方案和全 SiC 方案的比較可以明顯看出,在相同條件下,全 SiC 方案的總損耗低得多,因此效率更高。Sattu 表示:“采用全 SiC 模塊時,開關頻率可以提高到 40 kHz 或更高,從而使升壓電感可低至 200 μH,成本和重量得以降低。”

圖1. 太陽能電池板應用

表1. 混合 IGBT 方案和全 SiC 方案的比較

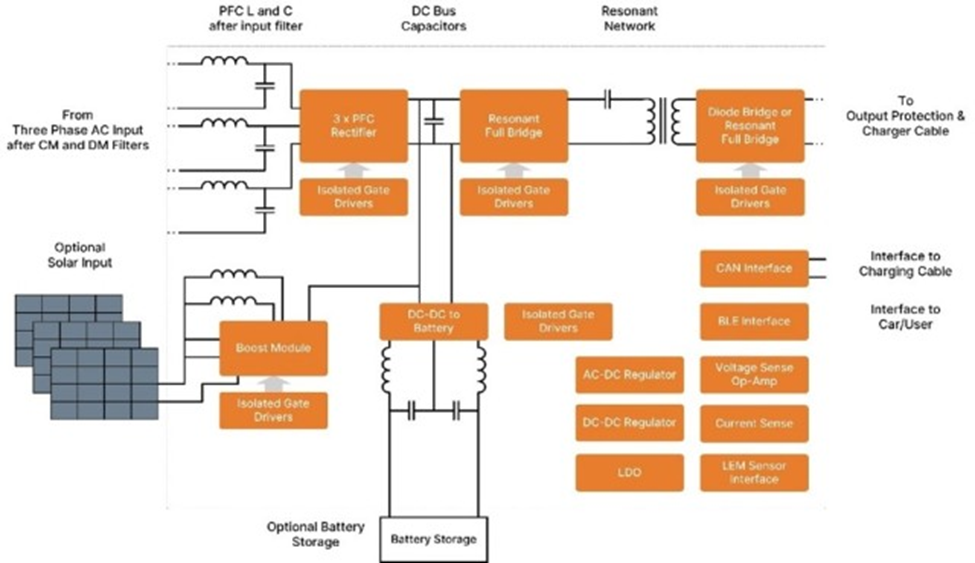

第二個重點關注領域是電動汽車充電器 (EVC)。據 Sattu 說,根據電壓輸入和功率水平,當今的電動汽車充電器主要分為三級。

圖2. 電動汽車充電站框圖

隨著越來越多的設計人員正在或已經將 SiC 用于其設計中,對于 SiC 的質量、可靠性和供應情況是否長期有保障出現了一些擔憂。隨著 SiC MOSFET 的商用化和發展,柵極氧化層的可靠性也有了顯著提高。

柵極氧化層和保護其免受高電場影響的方法仍然是器件開發的一個關鍵焦點領域。改進篩選測試以剔除隨時間推移可能有參數漂移的芯片也很重要。

在加工過程中,柵極氧化層缺陷密度必須保持在最低水平,以使 SiC MOSFET 像 Si MOSFET 一樣可靠。還必須開發創新的篩選方法,例如在最終電氣測試中發現并消除可能的較弱器件。

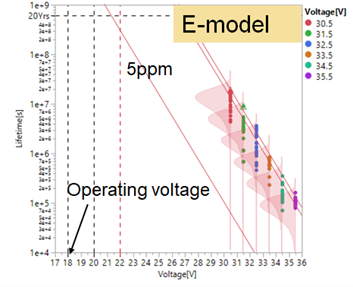

Sattu 說:“安森美從兩個方面考慮柵極氧化層的可靠性:本征和外部。首先,我們的EliteSiC 工藝流程經過了強化,在各個工序中加入了篩選措施,以篩選出由工藝可能引起的失效模式。其次,我們還實施晶圓級或封裝級老化方法來消除早期失效。此外,作為本征可靠性研究的一部分,我們根據時間相關的介質擊穿特性分析來評估 EliteSiC MOSFET 技術,確保器件在應用曲線所要求的范圍之外也能正常運行。顯然,氧化層厚度和溝道遷移率之間的權衡取舍限制了所使用的氧化層厚度和應用中施加的 VGS [15 V 或 18 V],影響了長期可靠性。”

圖 3 比較了不同 VGS下的壽命性能,它比實際應用所采用的電壓要高得多。據 Sattu 說,很明顯,我們采用遠超工業和汽車行業要求的測試條件進行了測試,并成功得到了不同工況下所對應的失效等級。

圖3. VGS 與壽命性能的關系

VGS 遠高于實際應用中使用的電壓

寬禁帶半導體潛力很大,但設計人員需要意識到使用這些材料帶來的困難。以更高的開關頻率和更大的功率密度工作,可以實現無源元件(電感和電容)的尺寸減小,創建更輕更小的系統。然而,預測這些較小的無源元件在較高頻率下工作時的行為可能具有挑戰性,并且可能會出現熱量管理問題。寬禁帶半導體的工作溫度比硅基器件支持的溫度高,因此需要精心設計。在整個設計階段都要考慮更大的熱應力,這可能會對系統的可靠性產生不利影響。再現或仿真讓電子器件承受極端熱應力的惡劣工作環境,是電子設計人員面臨的主要問題之一。

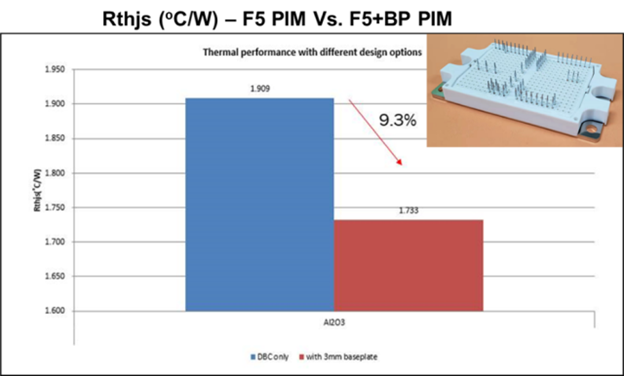

熱管理的目標是有效地從芯片和封裝中散熱。據 Sattu 說,有以下幾種途徑。

圖4. 熱性能

隨著太陽能系統母線電壓達到 1100 V 至 1500 V,可再生能源應用正穩步推進到更高的電壓。客戶要求擊穿電壓更高的 MOSFET 來支持這種改進。新型 1700-V EliteSiC MOSFET 的最大 VGS 范圍為 -15 V/25 V,適合柵極電壓上升至 -10 V 的快速開關應用,可提高系統的可靠性。

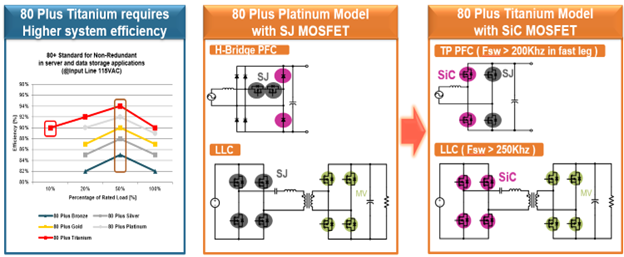

除了太陽能和電動汽車充電器之外,基于 SiC 的器件在其他幾個應用領域也有顯著優勢,尤其是額定電壓 650 V 的器件。

圖5. 數據中心設計

對于電動汽車和可再生能源系統,電源管理方案必須能夠改善性能、節約成本并縮短開發時間。SiC 堆疊方法能夠提高性能和降低價格,目前對于電動汽車、商業運輸、可再生能源和存儲系統的設計人員非常有利。

SiC 器件廣泛應用于汽車行業,尤其是電動汽車和插電式混合動力汽車的制造。下一代電動汽車的動力系統必須能夠提升車輛的效率(從而增加行駛里程)和電池充電速度。

SiC 逆變器被證明是解決這些問題的關鍵器件。基于 SiC 的逆變器可以實現高達 99% 的效率,而標準逆變器將能量從電池傳輸到電機的效率為 97% 至 98%。值得注意的是,小數點后一位或兩位的效率提升能對整車產生巨大的積極影響。

由于能源需求的增加和可再生能源使用的擴大,微電網在減少溫室氣體排放和對化石燃料的依賴方面變得更加重要。然而,微電網系統不能采用硅基固態逆變器和開關,因為它們體積太大且效率低下。SiC 等寬禁帶半導體具有更高的擊穿電壓和開關頻率,是開發高效可靠微電網的關鍵因素。

由于來自非線性負載的非正弦電流,連接到網絡的大量電子設備會在能量分配系統中產生大量諧波。采用合適的有源或無源濾波器是消除能量分配系統中的諧波失真的經典方法之一。通過將諧波補償功能直接集成到轉換器中,無需特殊濾波器,基于 SiC 的功率器件能夠在非常高的開關電壓和頻率下工作,從而減小設計的尺寸、復雜度和成本。

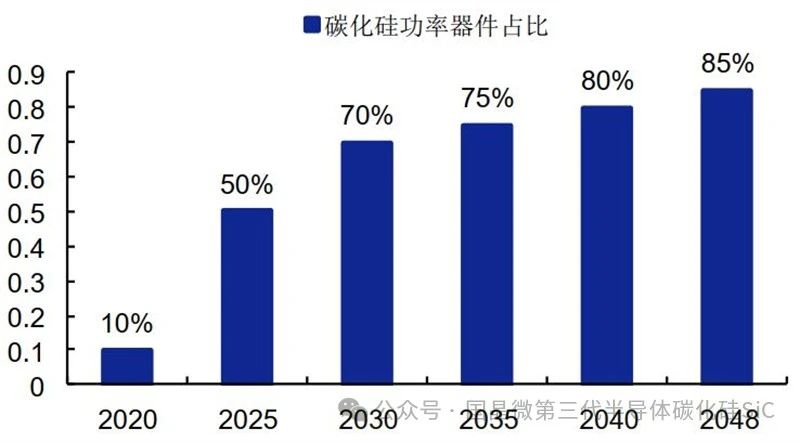

雖然 SiC 的特性已經為人所知有一段時間了,但第一批 SiC 功率器件是最近才生產出來的,始于 21 世紀初,使用的是 100 mm 晶圓。幾年前,大多數制造商轉向 150 mm 晶圓,最近又轉向大規模生產 200 mm(8 英寸)晶圓。

由于面臨保持相同質量和良率的挑戰,SiC 晶圓從 4 英寸到 6 英寸的轉變并不順利。材料的特性是 SiC 制造中最大的問題。由于硬度極高(幾乎接近鉆石),SiC 的晶體形成和加工需要更長的時間、更多的能量和更高的溫度。此外,最常見的晶體結構 (4H-SiC) 具有高透明度和高折射率,因此難以分析材料有無可能影響外延生長或最終元件良率的表面缺陷。

結晶堆垛層錯、表面顆粒、微管、凹坑、劃痕和污漬是制造 SiC 基板時可能出現的主要缺陷。這些變數可能對 SiC 器件的性能產生負面影響;相比于 100 mm 晶圓,它們在 150 mm 晶圓上出現的頻率更高。SiC 是世界上第三硬的復合材料,而且非常易碎,因此其制造存在周期時間、成本和切割性能方面的困難。向 200-mm SiC 晶圓的轉變將使汽車和工業市場受益匪淺,因為它能加快這些市場的系統和產品的電氣化進程。隨著產量的提高,這對促進規模經濟至關重要。

點個星標,茫茫人海也能一眼看到我

原文標題:深度洞察 | 碳化硅如何革新電氣化趨勢

文章出處:【微信公眾號:安森美】歡迎添加關注!文章轉載請注明出處。

-

安森美

+關注

關注

32文章

1695瀏覽量

92096

原文標題:深度洞察 | 碳化硅如何革新電氣化趨勢

文章出處:【微信號:onsemi-china,微信公眾號:安森美】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

什么是MOSFET柵極氧化層?如何測試SiC碳化硅MOSFET的柵氧可靠性?

碳化硅的未來發展趨勢

碳化硅在新能源領域的應用 碳化硅在汽車工業中的應用

碳化硅的應用領域 碳化硅材料的特性與優勢

低功耗碳化硅 MOSFET 的發展 | 氮化硼高導熱絕緣片

碳化硅功率器件的工作原理和應用

碳化硅功率器件的優勢和應用領域

碳化硅功率器件的原理簡述

碳化硅功率器件的優點和應用

安森美加速碳化硅創新,助力推進電氣化轉型

碳化硅 (SiC) MOSFET:為汽車電氣化的未來提供動力

碳化硅壓敏電阻 - 氧化鋅 MOV

碳化硅產業鏈圖譜

深度洞察 | 碳化硅如何革新電氣化趨勢

深度洞察 | 碳化硅如何革新電氣化趨勢

評論