介紹

電池管理系統(BMS)是電動汽車不可或缺的一部分。它是連接車載電池和其他電動汽車部件(如車輛控制單元 (VCU))的重要環節。其主要功能如下所述。當以下功能之一出現故障時,將對電池造成致命傷害。它甚至可能導致電池爆炸或燃燒,造成事故或人員傷亡。

裸金屬服務器的功能

持續監控電池單元的狀況(管理 SOC、SOH、SOE 等)

防止電池因電池重復操作而造成電芯老化。示例包括由重復充電或放電、溫度變化等引起的不平衡電池。

實現電池組的長期使用,最大限度延長使用壽命

測量其他參數,例如整個電池組或每個電池單元的電壓和溫度

補償每個單元格的輕微不一致(平衡)

報告狀態并與 VCU 或其他 ECU 通信

在車載顯示單元上顯示電池狀態,如有異常情況提醒駕駛員

適用于不同電壓和容量水平的 BMS

BMS用于各種電池驅動的電子設備,不僅用于汽車應用,還用于各種非汽車應用,從移動電話到電力存儲設備。所有汽車應用,從電動高爾夫球車到電動汽車(本文的重點將放在下表中以灰色突出顯示的汽車應用)都需要使用 BMS 來確保電池能夠安全運行。由于產品中使用的電壓和電容電池組不同,BMS中的某些部件需要隔離。

因此,對于特定的電池電壓和電容值,需要不同的BMS拓撲結構。表1顯示了在不同電壓范圍內工作的一些應用示例。

表 1 – 應用示例

電池類型和電池組拓撲

作為EV的動力電池,可以使用多種類型的電池。每個電池都有不同的輸出電壓、安全性、價格、能量密度、使用壽命等。

鉛酸蓄電池

鎳氫電池

鎳鎘電池

全固態電池

燃料電池

在上述類型的電池中,鋰離子電池因其出色的能量密度特性而最常用于電動汽車。

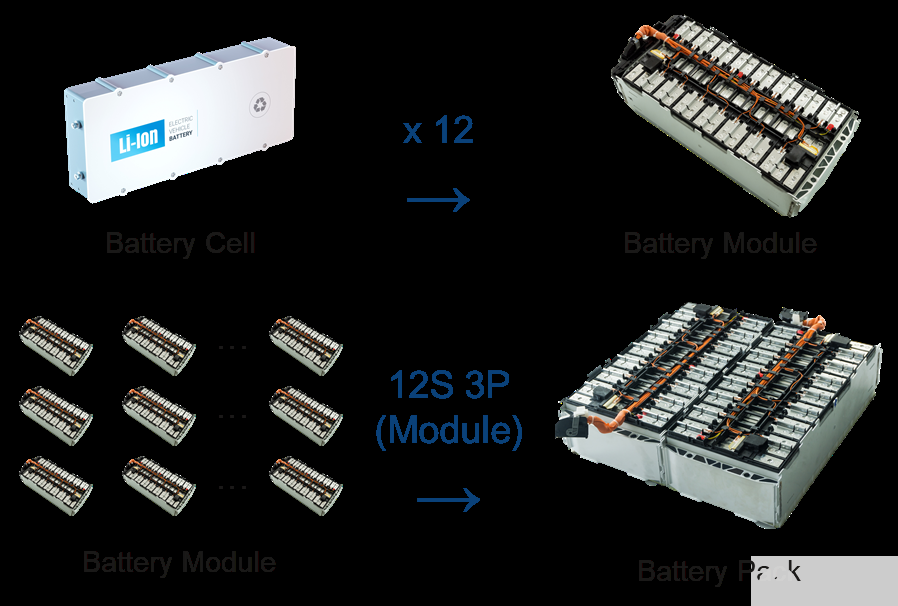

電動汽車中最常用的電池組是單個電池單元串聯或并聯(通常串聯)連接其他單個電池單元以形成電池模塊。然后,它將電池模塊串聯和并聯組合以創建最終電池組。例如,標記為 330 V 的電池組可能由 12 個串聯電池模塊和 3 個并聯電池模塊組成。每個電池模塊由12個串聯的電池單元組成。假設每個鋰離子電池單元的電壓為2.3 V,則電池組的實際電壓將為2.3 V x 12 x 12 = 331.2 V。串聯的電芯越多,電池組電壓越大,并聯的電芯越多,電池組容量就越大。

電池結構

具有較高電壓或電容的電池組由更多的電池單元組成。除了電池組的標稱電壓外,我們還可以通過串聯和并聯的電池單元數量來指代電池組。有了這個概念,示例中的電池組將稱為 144S(系列)3P(并聯)電池組(S x P = 電池單元數)。電池組的組成如圖1所示。

圖1 –電池組結構示例(圖像)

BMS的分散

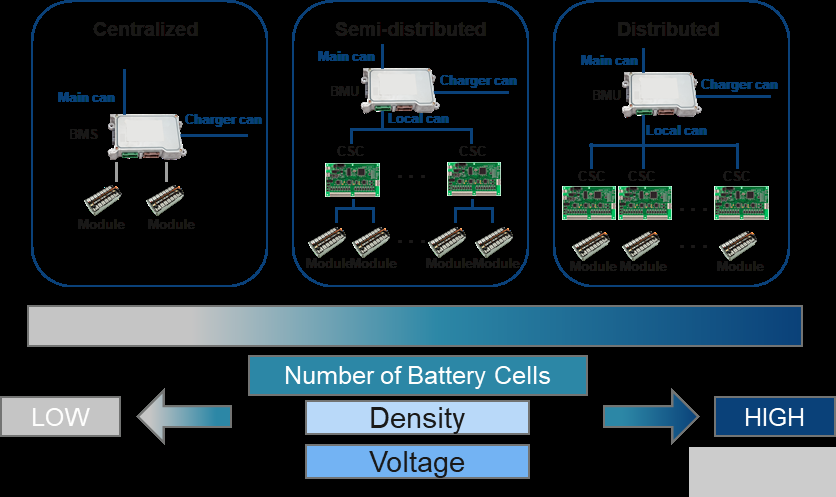

當電池數量較少時,電池管理單元(BMU)和電池監控電路(CSC)放置在同一PCB上。但是當需要管理的電池數量增加時,BMU和CSC需要放置在不同的PCB上。每個 CSC 對可管理的電池數量都有限制,這有助于減少電纜總長度。因此,分散程度取決于需要管理的電池單元數量(對于混合動力汽車,電池比越高,電池組越大)。市場上的BMS產品一般可以分為三種不同的電平拓撲結構,如圖2所示。它們的特點將在下面討論。

圖2 –拓撲

集中式裸金屬服務器

集中式BMS具有成本低、結構緊湊、可靠性高等優點。在小型電池系統中,它們具有較低的電容和較低的總電壓電池組是很常見的。集中式BMS一般用于電動自行車、電動摩托車、電動觀光車、電動巡邏車、電動高爾夫球車等低速車輛,也用于低電池/汽油比混合動力汽車如MHEV。

半分布式裸金屬服務器

半分布式BMS介于集中式和分布式BMS之間,管理中等數量的電池單元,具有中等電容和額定電壓的電池組。與分布式BMS一樣,其BMU和CSC位于不同的PCB上,但每個CSC管理的電池模塊數量不止一個。半分布式BMS也可用于HEV,PHEV和電動汽車中的一些電動汽車。

分布式裸金屬服務器

分布式裸金屬服務器拓撲可以更好地實現模塊級(模塊)模塊和系統級(包)的分層管理。隨著乘用車動力電池系統不斷向更高電池電容和更高電壓電池組發展,分布式拓撲的BMS主要用于PHEV和BEV。目前,主流量產電動汽車普遍采用分布式BMS拓撲結構,尤其是BEV。

BMS和CSC簡介

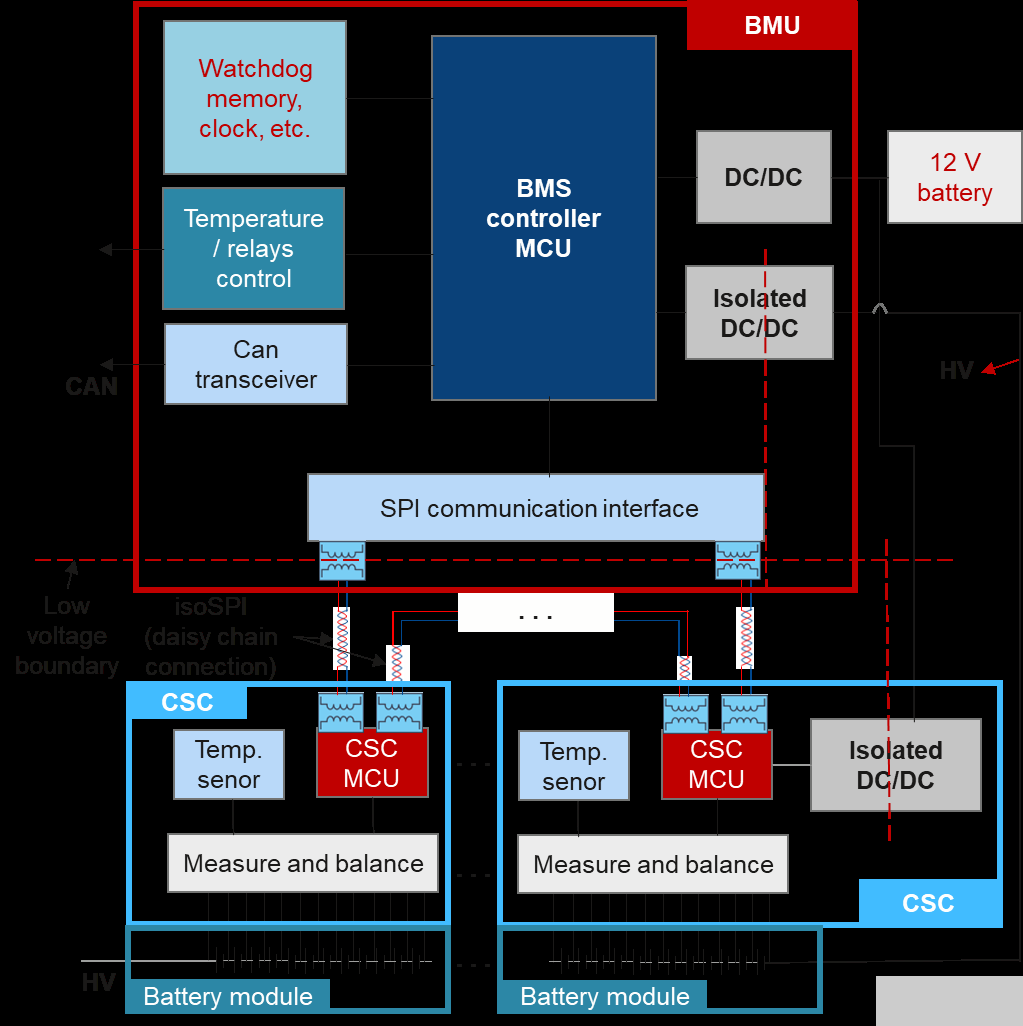

為了實現BMS功能,BMS將使用兩個主要部分運行,即主控制板(此處稱為BMU)和從板(此處稱為CSC)。BMS還包括管理高壓的部分,稱為HVU,但由于超出了本文的范圍,因此已省略。

BMU的主要功能是通過CAN與其他ECU / VCU通信,處理從CSC收集的數據以及充電和放電管理。CSC負責模塊內小區的電壓檢測、溫度檢測、平衡管理(有的有獨立的CSU模塊單元),以及相應的診斷工作。

如果CSC直接連接到電池模塊,則CSC在高壓側。因此,BMU和CSC之間的信號傳輸通常必須保持隔離,脈沖變壓器或電容器用作隔離元件)以分離高壓和低壓側。

與其他應用一樣,DC-DC用于主芯片的電源。隔離式 DC-DC 用于高壓側和低壓側之間。

圖3所示為分布式裸金屬服務器結構圖示例。

圖 3 – 分布式 BMS 示例結構圖

隔離式和非隔離式直流/直流

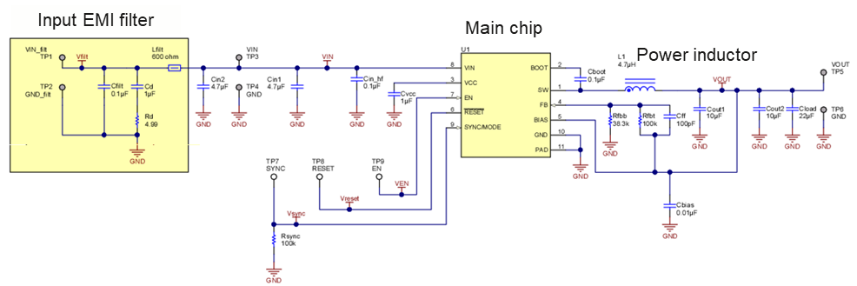

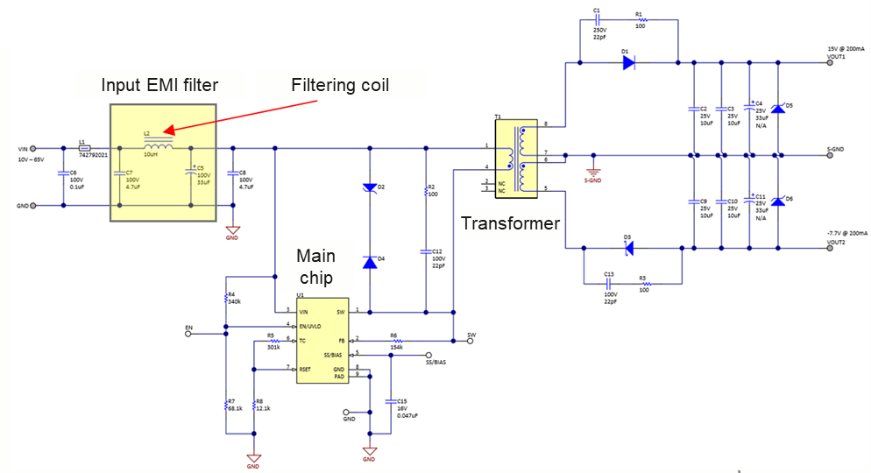

從圖3可以看出,BMS中使用了非絕緣DC/DC和絕緣DC/DC。通常,它們的操作由 DC/DC 主芯片控制。在一般解決方案中,功率電感器需要在非絕緣DC/DC中用作電壓轉換元件。隔離式 DC/DC 將使用變壓器而不是電感器作為電壓變換元件。圖 4 和圖 5 顯示了隔離和非隔離 DC/DC 電路示例。

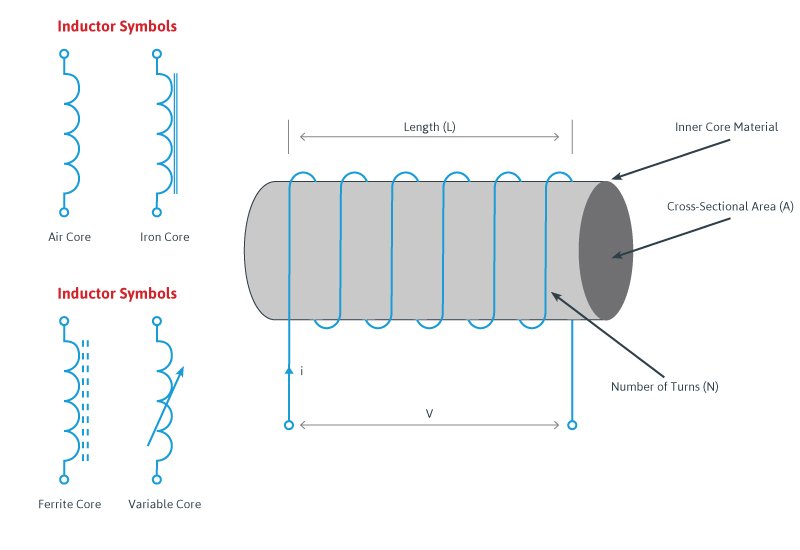

主芯片是電路中最關鍵的元件,是電路的核心。在主芯片周圍,使用了許多無源元件,例如電阻器、電容器和電感器/變壓器。其中,電感器/變壓器是必不可少的元件。它的重要性僅次于該電路中的主芯片。電感器/變壓器連接到芯片的SW引腳。它們的功能是將電能暫時轉換為磁能,將其存儲在磁芯中,然后以電能的形式釋放以轉換電壓。因此,質量直接影響整個DC/DC電路的性能,如效率、功率損耗、輸出紋波、EMI、響應速度等。

此外,對于具有嚴格EMI要求的應用,EMI濾波器用于電壓輸入端。EMI濾波器通常由電感器、電容器和電阻器單獨或多種組合組成,具體取決于EMI的嚴重程度和頻率。圖4中非隔離電路的EMI濾波器主要由兩個電容組成,圖5中隔離式DC/DC電路的EMI濾波器主要由兩個電容和一個電感組成。由于它的形狀看起來像數學中π的象征,因此通常被稱為π過濾器。π形濾波器比非隔離DC/DC電路中只有兩個電容器的濾波器具有更好的濾波特性。雖然EMI濾波只是一種可選電路,但對于需要在惡劣EMC環境中工作的BMS,強烈建議在DC/DC電路上增加EMI濾波器。

圖 4 – 同步降壓轉換器 DC/DC(非隔離)

圖5 –隔離降壓轉換器DC/DC

電感器選擇

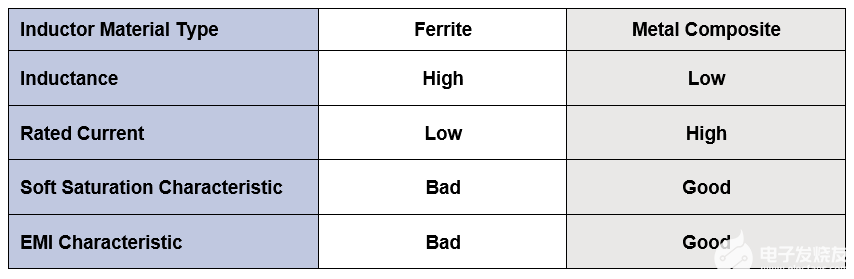

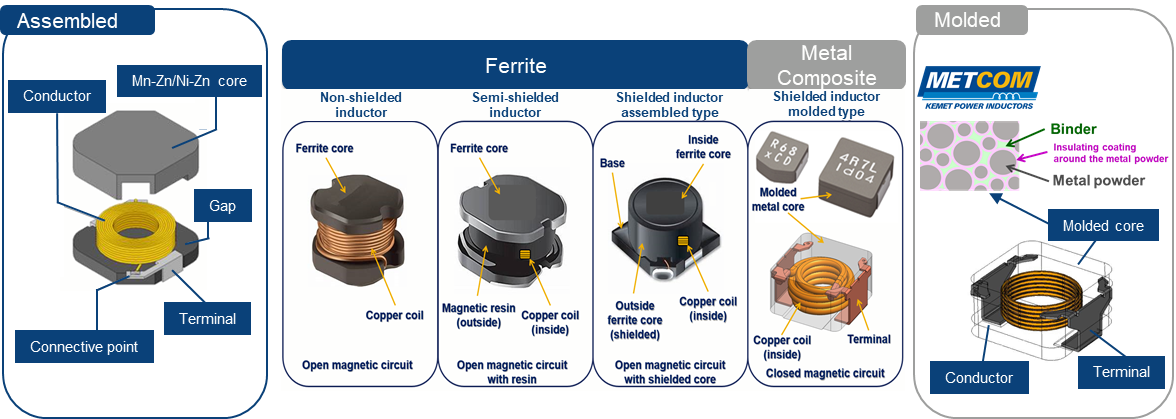

對于BMS的DC/DC中所需的電感器,鐵氧體電感器和金屬復合電感器(此處稱為美通電感器) 經常使用。過去,由于需要管理的電池數量相對較少,因此BMS的拓撲結構相當簡單。然而,被管理的電池數量正在增加的趨勢。因此,BMS的拓撲變得更加復雜,增加了MCU,存儲器和通信芯片等芯片的數量。結果是需要更大的 DC/DC 輸出電流來維持 BMS 操作。

另一方面,DC/DC芯片的開關頻率也在向更高的頻率發展。因此,DC/DC電路中常用的鐵氧體電感器現在被美通材料。主要有三個原因。

所需L值減小,輸出電流增加

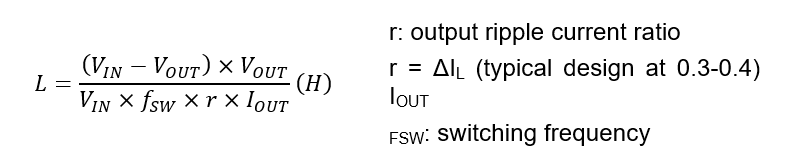

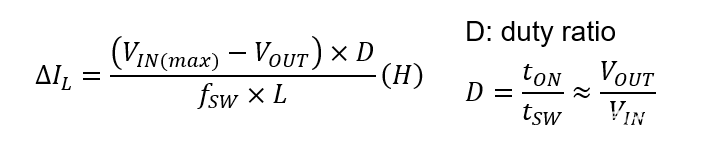

從同步降壓型 DC/DC(公式 1)可以看出,DC/DC 中所需的電感值與開關頻率成反比(CS2)和輸出電流(I外).

公式 1 – 同步降壓 DC/DC 的 L 值計算

在比較表2中鐵氧體電感器和METCOM電感器的特性時,需要權衡鐵氧體和金屬復合材料之間的電感值和額定電流。這種權衡意味著,隨著芯片

開發,BMS拓撲結構變得更加復雜,對電感值的要求會降低。DC/DC所需的降低電感意味著METCOM有更多的機會使用和取代鐵氧體電感器,以換取金屬復合材料的其他好處。示例包括軟飽和特性和 EMI 特性(在以下各節中解釋)。

表 2 – 電感器材料特性

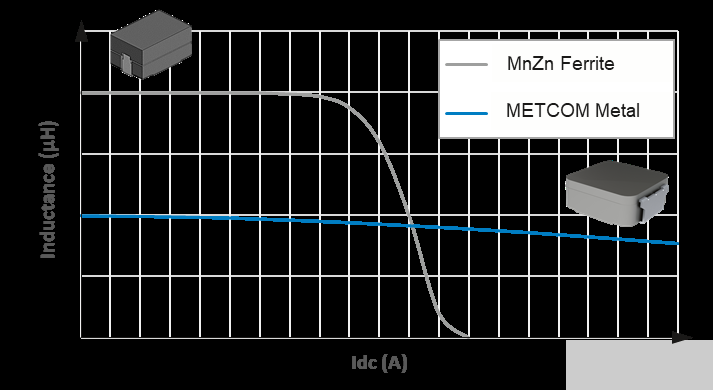

METCOM的軟飽和特性

當流過電感器的電流增加時,電感器由于自身產生的磁場而趨于磁飽和其磁芯。隨著磁飽和度的增加,電感值會下降。如果電流繼續增加,電感的電感值最終會下降到0附近,這稱為電感的直流疊加特性。與鐵氧體電感器相比,直流疊加特性引起的METCOM電感下降相對穩定(見圖6)。

圖 6 – 室溫下的直流疊加特性

如果由于故障等原因,循環電流從正常值(預設值)突然增加,METCOM電感比舊的鐵氧體電感器更穩定。由于直流疊加特性引起的電感降低與電流的增加同步,因此即使電流在短時間內增加,電感值也會瞬間下降。從紋波電流的計算(公式2)可以看出,電感值的減小會增加DC/DC電路的輸出紋波電流。在極端情況下,電感下降會導致電流失控,在最壞的情況下,甚至可能導致芯片或其他組件的燃燒。因此,直流疊加特性是BMS直流/直流電感選擇時的重要指標。

公式 2 – 同步降壓 DC/DC 的紋波電流計算

電磁干擾特性

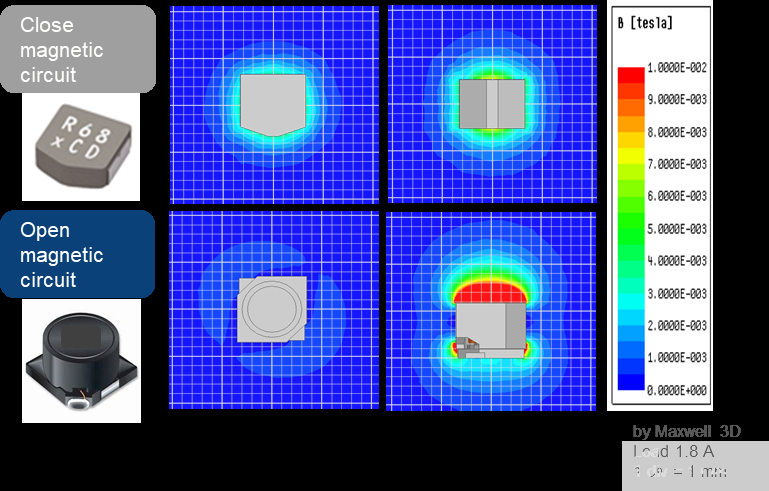

由于鐵氧體電感器生產工藝的限制,只能以組裝方式生產,如圖7所示。因此,每個部分之間必須有間隙,這些間隙會導致漏磁問題并惡化EMI。一些鐵氧體電感器會在外圍增加屏蔽蓋。雖然這可以做出一些改進,但它永遠無法形成“閉合磁路”。

圖 7 – 鐵氧體與金屬復合材料

結果,仍然會有一定量的漏磁。METCOM是將金屬復合粉末與粘合劑混合并在模具中成型的一體成型,使電感器形成“閉合磁路”,可以顯著減少磁場泄漏并減少EMI的影響(見圖8)。惡劣的EMI環境可能會干擾BMS數據通信或導致質量逐漸下降。

圖 8 – EMI 特性

結論

由于需要管理的電池數量的增加,BMS的拓撲結構往往變得更加復雜。

BMS中使用的各種芯片數量的增加要求DC/DC轉換器提供更多的功率,導致DC/DC的輸出電流增加。

由于BMS經常需要在復雜的EMI環境中工作,因此BMS的EMI敏感性對系統的安全性至關重要。因此,必須仔細關注EMC。

如果BMS發生故障,則有可能導致嚴重和致命的后果,因此BMS中使用的組件必須具有高可靠性。

隨著DC/DC轉換器開關頻率的增加,電感器所需的L值減小,電感器的額定電流必須增加。因此,METCOM成為該應用的主要電感器技術。

無線解決方案和柔性抑制器

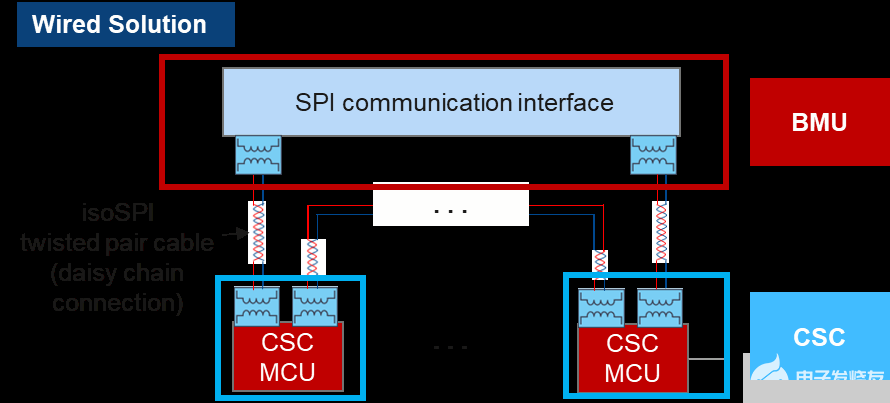

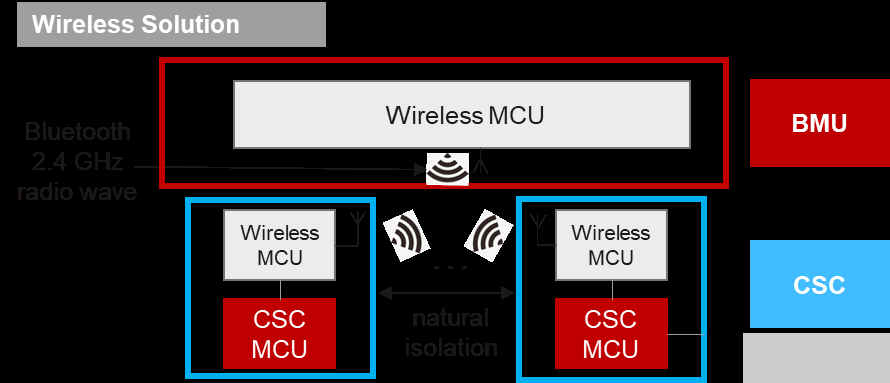

目前,BMS的主要功能是將BMU和CSC連接在一個有線解決方案中,用于BMU和CSC之間的通信。如上所述,在IsoSPI協議中,它通常使用雙絞線電纜以菊花鏈方式連接。但是,當電池模塊數量增加時,過多的電纜可能會導致布線復雜和整體重量等問題。另一方面,由于IsoSPI要求不同模塊之間嚴格隔離,隔離元件的數量也需要增加,導致電路設計更加復雜。因此,有一種新的解決方案,通過使用無線傳輸來取代傳統的有線解決方案。在硬件中,無線解決方案需要為每個SCS和BMU板添加一個無線芯片(通常為2.4 GHz藍牙標準),而不是使用信號線進行通信。它們的電路圖如圖9所示。

圖9 –有線和無線解決方案

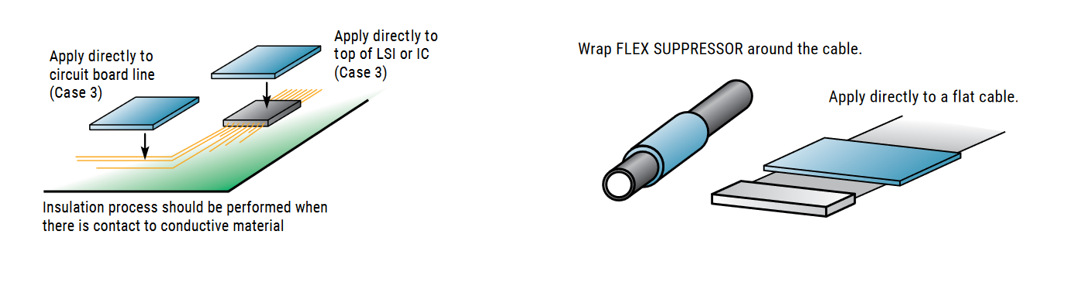

由于無線解決方案在板與板之間具有自然隔離,因此與有線方法相比,它可以減少隔離組件和電纜。雖然無線解決方案解決了電纜和隔離元件過多引起的問題,但有必要克服BMS中復雜的EMI環境導致天線靈敏度降低的內部干擾問題。除了在電路中使用更多的濾波器元件來降低電路板本身產生的噪聲外,使用電磁屏蔽罩和電磁吸收器也將有助于抑制噪聲,使天線保持良好的靈敏度狀態。基梅特的柔性抑制器是一種磁性吸收片。通過將其連接到電路板上的干擾噪聲源或噪聲傳輸路徑上,可以有效抑制干擾在 2.4 GHz 頻段運行的藍牙的噪聲。圖10顯示了如何應用這些NSS產品(噪聲抑制表)或NST(噪聲抑制膠帶)的示例。

圖10 –如何使用FLEX抑制器

審核編輯:郭婷

-

電池管理

+關注

關注

27文章

554瀏覽量

43020 -

電感器

+關注

關注

20文章

2334瀏覽量

70643 -

bms

+關注

關注

107文章

1011瀏覽量

66159

發布評論請先 登錄

相關推薦

全球車規功率電感中的戰斗機MPXV系列,汽車復蘇必備!

如何計算電感值及挑選電感器?

電感器的工作原理

電感器工作原理_電感的單位是什么_電感器的功能_磁環電感器用途

KEMET金屬復合功率電感器可以滿足汽車市場的嚴格要求

KEMET公司推出了全新的金屬復合功率電感器系列

電感器結構的原理及電感器基礎知識的分享

什么是電感器,電感器的作用是什么

什么是電感器,電感器的常見知識匯總

什么是電感器,電感器是如何工作的?

BMS和KEMET METCOM電感器

BMS和KEMET METCOM電感器

評論