隨著薄膜產品對品質和性能指標要求的增加,現代等離子體薄膜沉積工藝必須考慮到電弧不可避免的影響,并將盡可能減輕電弧導致的損壞。對于大多數等離子體工藝而言,識別、測量和限制打弧發生期間傳輸到等離子體內的能量大小一直是需要考慮的最重要因素之一。

本文列出了常見電弧事件的電氣特性,描述了可重復測得電弧能的方法,提供了一些利用先進等離子體電源通用特性來減少電弧發生時傳輸到工藝中電弧能量的技術,并給出支持這些技術的實驗數據。

01.簡介|INTRODUCTION

現代薄膜工藝工程師一直面臨在不犧牲薄膜品質、性能和產率的前提下如何提高等離子體工藝產能的壓力。產出增大意味著需要提高沉積速率或者增加沉積面積。這都意味著要增加工藝功率。隨著工藝功率的增加,電弧數量和每個電弧的能量也會增加。如Christie所示[1],缺陷顆粒大小隨著電弧能量增加而增加。這會導致缺陷不可控,并降低成膜的品質、性能和產率。

如果能夠理解、測量和最大程度地降低電弧能,可以減輕那些易產生電弧的等離子體工藝所面臨的挑戰。本文列出常見電弧事件的電氣特性,說明可重復測得電弧能的方法,列出使用先進等離子體電源的通用功能降低電弧輸出能量的技術。在最后,將提供從旋轉雙陰極磁控管濺射室采集的實驗數據。

電弧剖析

等離子體工藝存在許多電弧產生機理。靶缺陷、絕緣材料介電擊穿以及陰極、陽極、基片或屏蔽的異常對地短路是總多原因中的一些原因。發生電弧事件時,電弧發生點的局部阻抗急劇下降,工藝電流尋找最小阻抗路徑開始流向電弧位置。

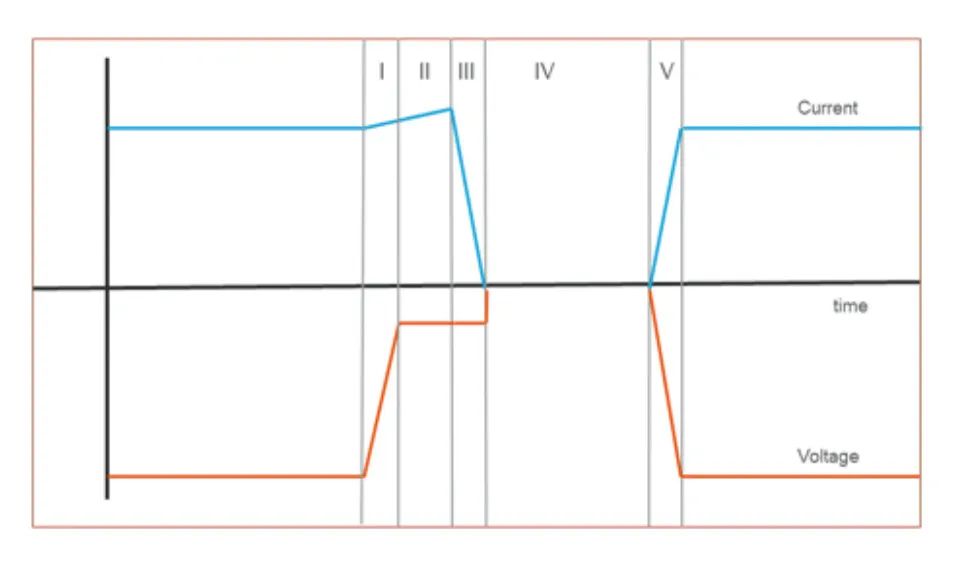

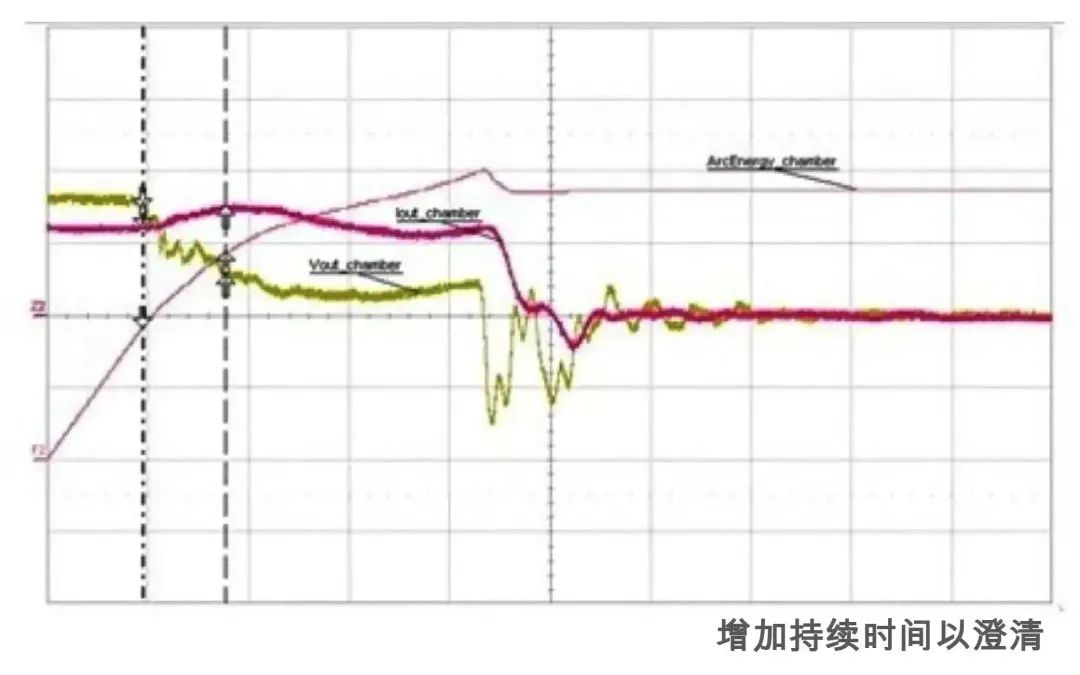

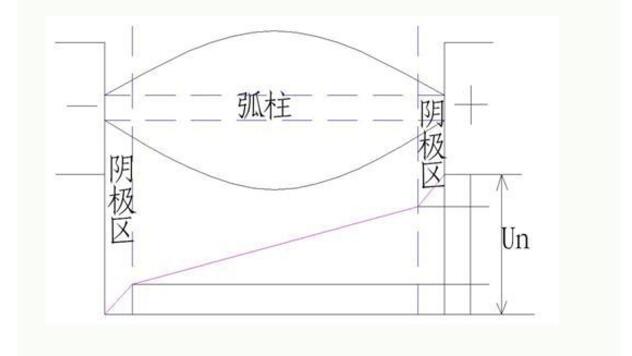

圖 1-電弧階段和電源響應

另外,該電流回路將會持續至局部阻抗/電流密度關系達到一個穩定狀態。處于打弧狀態的電弧會分流工藝能量,導致靶材,基片和其他工藝部件損壞。為了熄滅電弧,電源需要發揮作用。通常的有效方法是將電弧電流降至0安培,等待電弧位置冷卻。如圖1所示,典型電弧可以分為5個不同階段。電弧各階段都有不同的特征。以下簡要說明各階段。

電弧第1個階段的特征

階段I:初始電弧形成和阻抗變化

階段I開始時,電弧位置的局部阻抗劇降,電源測量到的輸出阻抗下降。根據電源輸出阻抗的不同,電壓通常將跌落至燒弧電壓,在整個該階段,電流將增加。

電弧第2個階段的特征

階段II:電弧穩態條件

在階段II,電弧已經接近穩態阻抗,弧將在穩態的電壓和電流下無限期 “燃燒”。如果不處理,在該階段進入電弧的能量會損壞靶和基片。

電弧第3個階段的特征

階段III:電弧反應

在階段III,電源開始響應電弧。采用先進電弧處理技術的電源會關閉輸出,通過施加高反向電壓,主動轉移工藝中的弧能。該反向電壓可更快地將電弧電流降為零,轉移電路中儲存的附加能量,通常是電纜中的能量。階段III持續,直至電弧電流降至低于可維持電弧的水平。

電弧第4個階段的特征

階段IV:關閉階段

在關閉階段,沒有附加能量被施加到工藝中。關閉階段需要足夠長的時間,以確保兩個過程發生。首先,電弧位置的熱能需要逸散。其次,在反應過程中,電弧位置可能需要重新積累絕緣中毒層。

若關閉持續時間不當,重新施加工藝功率時,立即重新形成電弧的概率會明顯增加[2]。最佳關閉時間要足夠長,一旦重新施加工藝功率,電弧通常將不再立即重新點燃。但關閉時間不要過長,以至于影響工藝穩定性或薄膜性能。

電弧第5個階段的特征

階段V:過程恢復

關閉階段結束后,電源開始重新輸出。根據工藝條件的不同,電弧恢復過程由電源自動處理。如果工藝的電弧速率高或者電弧恢復期間的等離子體不穩定,可以調整電源,重新更有效地輸出。

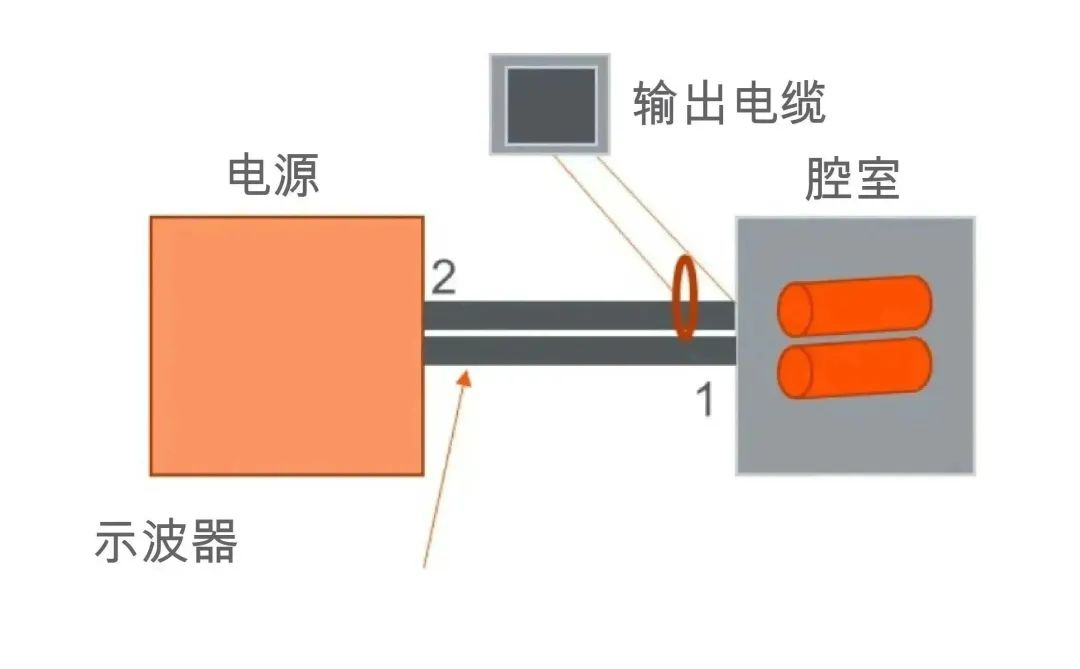

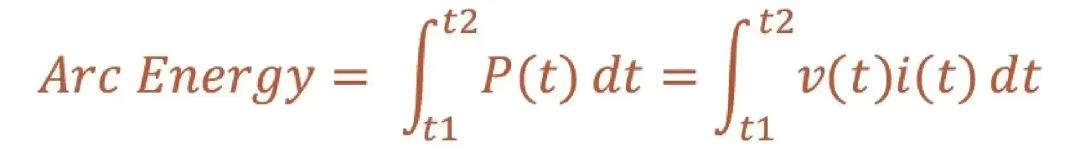

測量電弧能

測量電弧能時,通常使用示波器捕獲工藝電流和電壓波形,將其數值相乘,計算瞬時功率。另外對前4個電弧階段進行積分,計算焦耳單位的電弧能。盡管同一方法適用于多數等離子體工藝,但實驗設計差異會導致測量差異較大。例如,作者采用保守方法,通過測量腔室端而不是電源端的電壓和電流。電源輸出時的能量測量會受到電纜電抗阻抗的影響。另外,電源施加的反向電壓會扭曲電源輸出端獲取的階段III測量值。其它因素,例如試驗設備,也會導致電弧能測量產生差異。為了可靠地對比電弧能數據,必須小心確保實驗設計將測量技術的差異降至最低。

設置一致性、測量位置和工藝對于結果是否可重復很關鍵。因為輸出電纜儲存能量,其類型、長度甚至布局都會影響電弧能。測量腔室端的電弧能(圖2-端子1),與測量電源輸出端得到的結果不同。

圖 2-電弧能測量設置

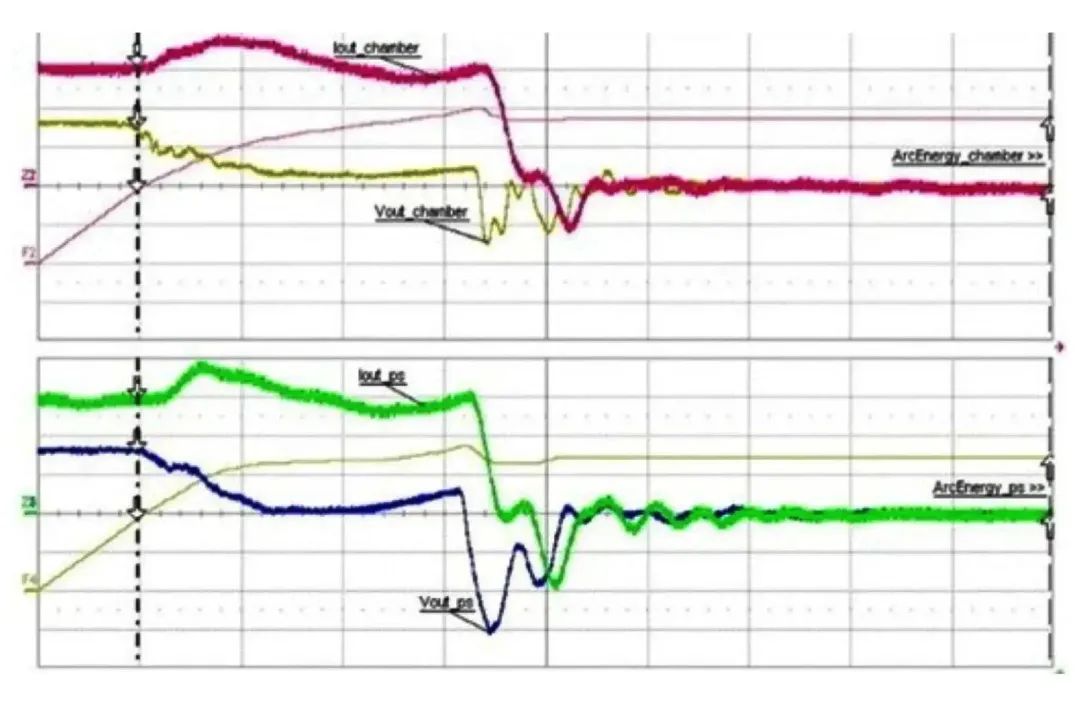

圖3顯示7.5米三同軸電纜的電壓和電流波形如何不同。在該案例中,使用腔室電壓(通道1)和腔室電流(通道2)計算輸出至腔室(F2)的瞬時功率,而使用電源電壓(通道3)和電流(通道4)測量值,計算輸出至電纜(F4)的瞬時功率。

圖 3-腔室的V/I波形與電源的V/I波形

通過集成示波器光標間的電源波形,計算測量電弧能,該數值比電源處的電弧能大1.25毫焦(0.065毫焦/千瓦),這主要是電源端處的電壓衰減較慢(100ns)導致的,原因在于輸出電纜。使用反向電壓和電流,從電纜和腔室中拉回能量,將電弧能降至最低。

電弧能是產生電弧期間輸出至腔室內的能量。

為確保測量的可重復性,作者選擇在階段I,腔室電壓下降至工藝電壓的90%以下開始積分(t1),同時在電源輸出關閉時間已結束時結束(t2),積分直至階段IV結束的能量。它構成直至電弧結束時的整個儲能耗散,為腔室和工藝間的對比提供更一致的標準。因為某些工藝產生很大的電弧差異,應該記錄多電弧事件并求其平均值。

測量電弧能的最重要工具是示波器。現在的許多數字示波器會進行乘法運算,對時間光標間的能量進行積分。所有試驗設備的設置都應該小心。確保已根據相關制造商規范,正確配置、歸零電壓和電流探頭以及消磁。甚至小范圍的探頭偏移都會導致電弧能測量值出現較大誤差。

通常將電弧能歸一化為功率的函數(毫焦/千瓦),用于對比和規范。但應該注意的是:工藝功率越大以及更重要的是電流越大越會增加輸出至電弧的絕對能量(焦耳),同時降低歸一化的電弧能(毫焦/千瓦)。

02.實驗裝置|EXPERIMENTAL SETUP

使用1.5米雙旋轉陰極進行反應磁控濺射實驗,在氧/氬氣氛中使用鋁(Al)和硅鋁摻雜(SiAl)靶。

使用Advanced Energy Ascent AP30 DMS和Ascent DMS 60kW電源為磁控管供電。連接電源與腔室的輸出電纜為7.5米三同軸電纜。配置LeCroy示波器、高壓差分電壓探頭和500安AC/DC電流探頭,測量腔室連接處的電流和電壓波形(圖2標示端子1)。在測試前,在20kW全功率下,先使用純氬氣進行1.5小時的處理步驟。

獨立改變三個不同的電弧處理參數,記錄電弧能量,確定它們各自對電弧能的影響。可以隨時調節電源中的這3個參數。第一個參數-電弧電壓閥值,這是電源發現產生電弧時的電壓,通常設置為工藝電壓和電弧電壓之間的某一個值。第二個參數-反向電壓,它是電弧反應期間施加在電源輸出處的電壓。反向電壓的極性被設置為與產生電弧時的工藝電壓反相,強行將工藝電流降至0安培并熄滅電弧。可編程反向電壓在工藝電壓的118%和165%之間變化不等。最后一個參數-持續時間,它是電源開始響應前、電弧必須存在的時間。持續時間也被稱作檢測時間,在4ns和2000ns之間。其他參數,如功率設定值和頻率等被設置以誘發足夠的電弧密度,用以捕獲電弧事件。為了捕獲基線數據,使用了以下參數:

03.結果|RESULTS

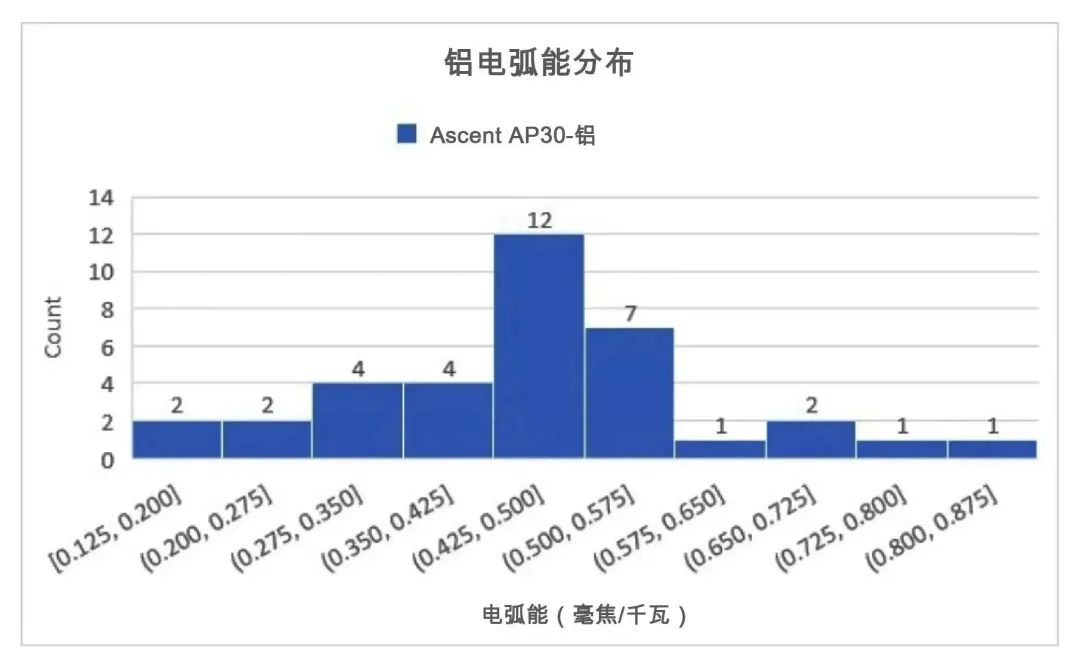

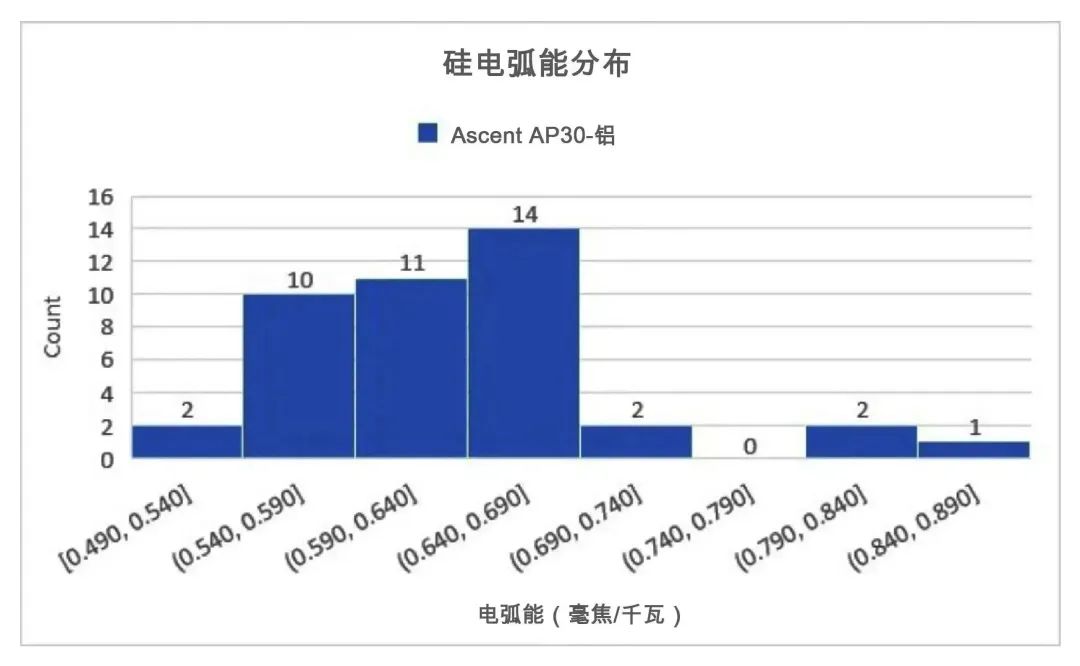

對于鋁和硅磁控管,圖4和圖5中繪出電弧能測量值的基線設置,以顯示電弧能分布。正如Carter和Walde所指出的[3],靶材料影響電弧能分布。

圖 4-AlOx的電弧能分布

圖 5-SiOx的電弧能分布

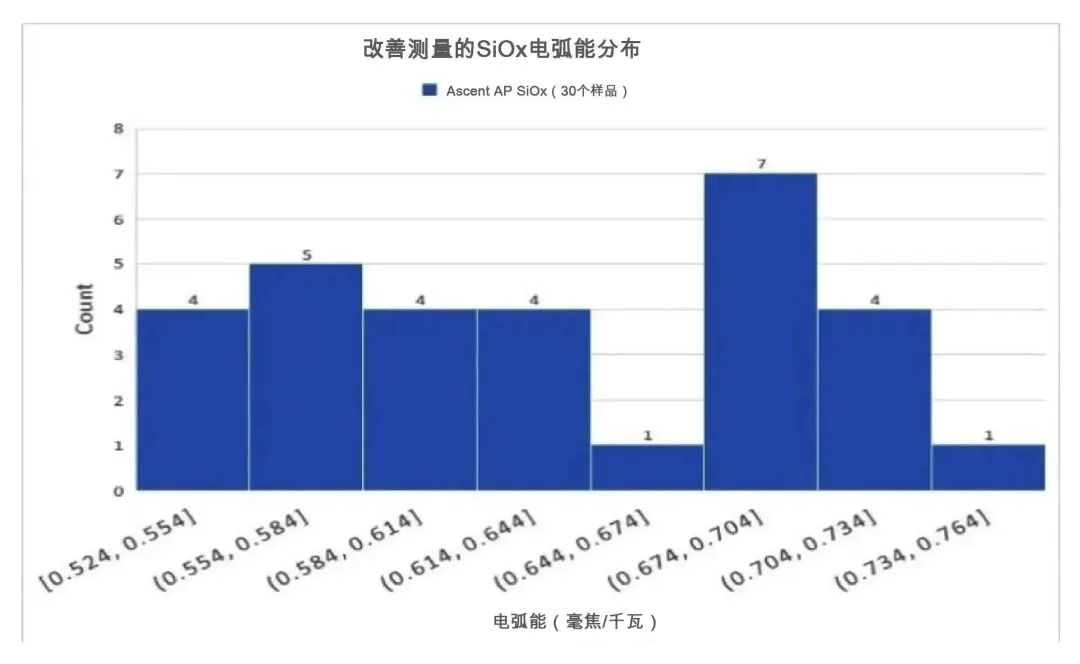

圖 6-改善SiOx測量技術的電弧能分布

對于鋁而言,電弧能大部分在0.275毫焦/千瓦和0.575毫焦/千瓦之間,而硅則為0.540毫焦/千瓦到0.690毫焦/千瓦之間。

在整個測試期間,發現分布出現變化以及若干因素對電弧能測量特別靈敏。發現靶處理、電流探頭隨時間和溫度的漂移以及示波器觸發方法都對結果產生明顯影響。盡管靶處于真空中,但在測量前先持續燒靶改善了電弧測量變化,表明靶和材料溫度影響電弧能。測量設備也產生了影響。使用150A直流電流探頭測試,因內部發熱而導致隨時間漂移。將60A工藝改為500A直流探頭后,解決了所有漂移問題。使用設定剛超過工藝值的電流觸發閥值,可能導致早期結果扭曲,這是由于忽略較低峰值電流的電弧導致的,從而電弧能分布加寬。為了捕獲更好的事件隨機采樣并消除測量偏誤,使用電弧關斷時間而不是使用電壓或電流閥值觸發示波器。圖6顯示改進電弧能測量值后的SiOx電弧能分布。分布較窄且更均勻。

使用先進電弧管理能力的電源能夠包含階段I的總電弧能的主要部分,通常小于產生電弧的500ns。

圖 7-階段I輸出的電弧能

圖7波形顯示階段I期間阻抗急劇下降時電弧的大約60%總測得的弧能。在圖7中,通道1是腔室電壓,通道2為腔室電流,F2是輸出至腔室的能量積分。若電源檢測時間或者被動響應較長,來自階段II和III的電弧能部分明顯更高,導致總能量較高。

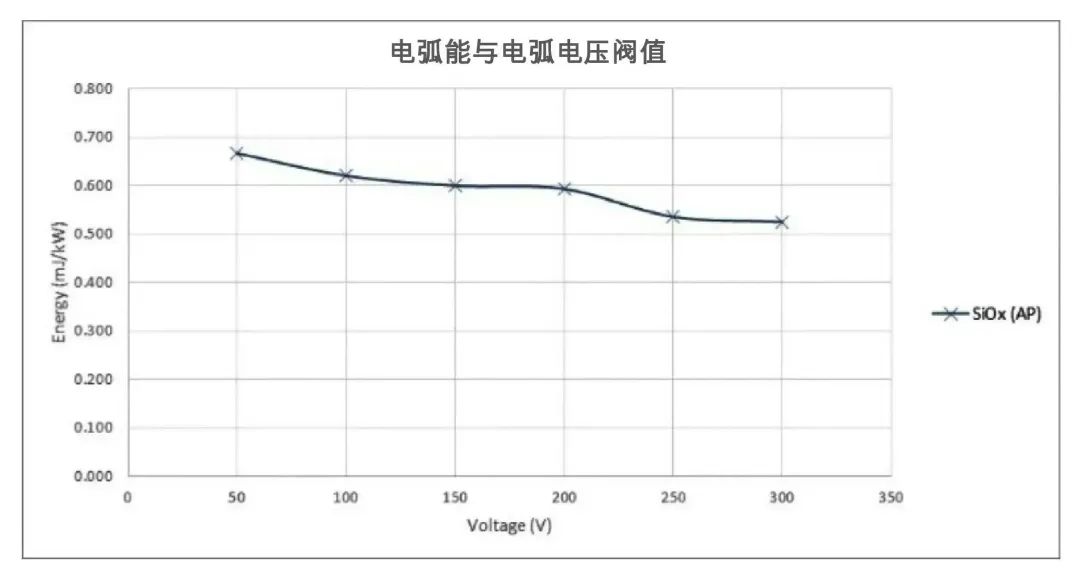

電弧電壓檢測閥值

實驗數據顯示:將電弧電壓檢測閥值增加至接近濺射電壓時可提高電弧反應時間,減少階段II電弧能。在這些實驗中,將電弧閥值逐漸從50V(濺射電壓的15%)增加至250V(濺射電壓的75%),如圖8所示。

圖 8-作為電壓檢測閥值的函數的電弧能

這符合預期,因為增加電壓閥值導致階段I更早檢測到電弧,在濺射電壓75%與15%處觸發時典型可節省檢測時間長達400ns。階段I通常提供輸出能量的60%至70%。考慮到檢測閥值時,可以實現10%至20%的電弧能下降。重要的是平衡電弧能與因檢測到假電弧而導致的工藝不穩定性。

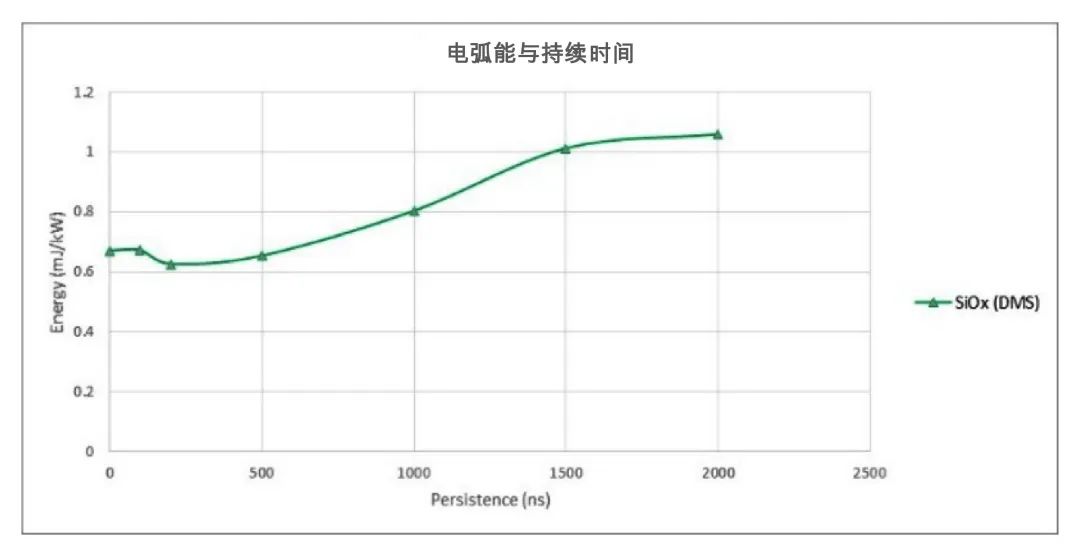

持續時間

圖9顯示作為弧能對電弧持續時間的函數。若持續時間小于500ns,會導致反應時間決定總電弧能。若持續時間超過500ns,檢測延遲將開始決定電弧響應,電弧能明顯增加。在正常工藝運行期間,可將持續時間用作避免假電弧的預防措施,特別是存在高電壓波動工藝中。通常可使用長達500ns的持續時間而不會影響電弧能。與電弧電壓檢測閥值類似,最佳持續時間設置需要在最小假電弧響應與最小電弧能之間取得平衡。實驗數據顯示:在SiOx靶上,若持續時間在500ns和1000ns之間,可明顯增加了階段II的能量。根據工藝要求的不同,有時將持續時間調至500ns以上會更有利。例如,靶處理步驟可能特意引入更高電弧能,使用非反應氣體燒掉磁控管上的雜質。持續時間提供一種便捷的工具,可有預謀地增加電弧能。

圖 9-作為持續時間的函數的電弧能

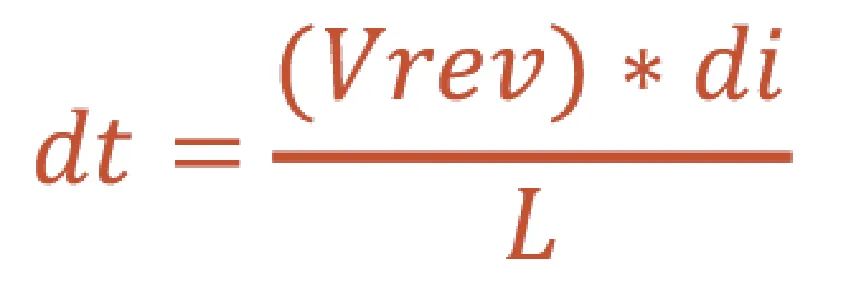

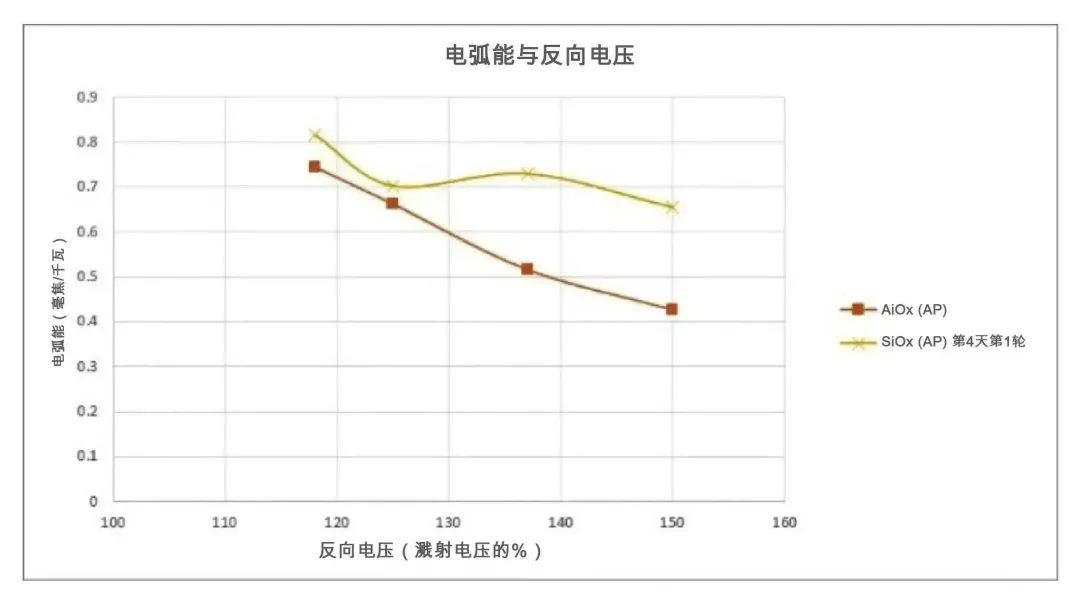

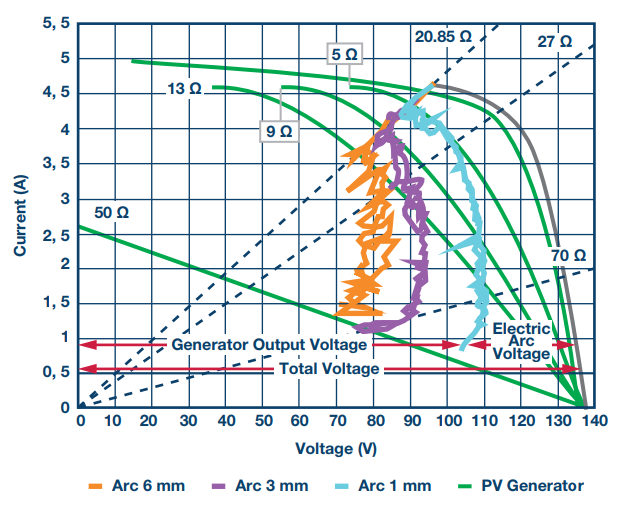

反向電壓

對于AlOx和SiOx,反向電壓增加導致電弧能下降。圖10顯示反向電壓從工藝電壓的118%增加至150%時的電弧能下降趨勢。在階段III期間施加反向電壓,更高數量級的電壓反轉可縮短階段III時間。由于以下關系,反向電壓對縮短階段III時間和總電弧能的影響在較大工藝電流時更大:

其中V反向為反向電壓,L是電纜和工藝電感,di是降至0安培的工藝電流。

圖 10-作為反向電壓的函數的電弧能

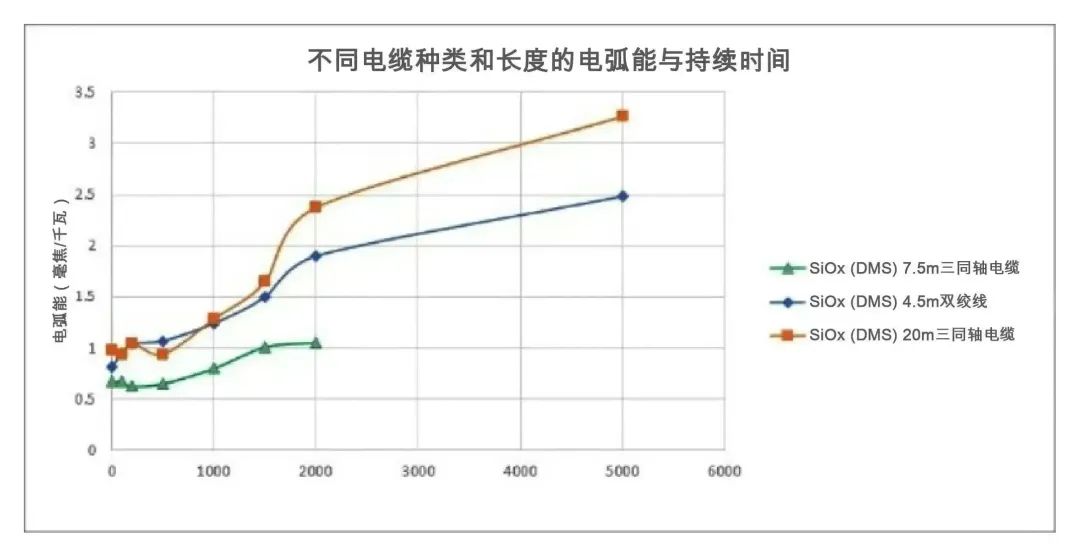

輸出電纜的影響

電纜的電抗阻抗由其材料、幾何形狀和長度決定,其大小也將影響電弧能。盡管輸出電纜并非可調參根據選擇的電纜不同,電源參數的影響也會發生改變。測試各種長度和類型的電纜,顯示電纜特性對電弧能的影響。對比了7.5米的三同軸、20米的三同軸和4.5米的雙絞線電纜,重復圖11所示持續時間變化的實驗結果。電纜類型及其長度是對輸出電弧能極其敏感的參數。這是因為電纜的能量儲存特性導致,特別是電纜自感和電纜電容。在測試的所有參數中,電纜類型和長度對電弧能的影響最大。

圖 11-電纜輸出對電弧能的影響

04.結論|CONCLUSION

從形成到恢復的整個電弧過程,可以分為5個明確階段。電弧形成和輸出電弧能出現在階段I和II,而反轉、關閉和恢復出現在階段III、IV和V。如果采用先進電弧管理技術的電源并優化電弧設置,多數電弧能在階段1輸出。

測量電弧能時,可能會難于生產可重復的結果。需要小心測量位置、所用設備、系統設置、布線、材料和電弧參數,因為它們都會影響輸出至電弧的能量。對比電弧測量結果時,重要的是切記這些考慮,使用一致的測量技術。

因為這三個電源參數在實驗期間會變化,都影響輸出電弧能。長持續時間對輸出至電弧的能量所產生的影響最大。電弧電壓檢測閥值應該在更快檢測電弧和避免假檢測之間取得平衡。

在階段III期間,增加反向電壓后,通過將來自電弧的能量轉化回電源,可降低電弧能,這種影響在大電流工藝中更大。除了電源之外,其它參數也影響電弧能。靶材料和輸出電纜選擇對電弧能有重要影響。實驗顯示:使用4.5米雙絞線比7.5米三同軸輸出電纜的電弧能幾乎增加一倍。

減少異常電弧導致的靶、基片以及其它部件的缺陷,將在所有等離子體工藝中持續成為重要內容。隨著質量和性能指標以及等離子體電源技術的進步,電弧能將持續下降。使用本文所列技術,工藝工程師能夠理解、測量和降低輸出至電弧的能量,以優化結果。

關于作者

Josh Pankratz

Josh Pankratz是Advanced Energy的等離子體電源工程技術總監。在該崗位上,他領導等離子體電源產品的研發項目。其擁有超過25年的電源轉換技術工程和戰略開發經驗。其擁有科羅拉多州立大學電氣工程學士學位和企業管理碩士學位。

Jon Hoffman

Jon Hoffman是Advanced Energy的等離子體電源產品應用工程師。其工作地位于柯林斯堡,擁有8年電力電子和等離子體類薄膜沉積系統的經驗。其擁有科羅拉多州立大學電氣和電子工程學士學位以及愛荷華大學經濟學學士學位。

審核編輯:湯梓紅

-

電源

+關注

關注

184文章

17718瀏覽量

250189 -

電流

+關注

關注

40文章

6863瀏覽量

132198 -

薄膜

+關注

關注

0文章

293瀏覽量

29226 -

工藝

+關注

關注

4文章

593瀏覽量

28794 -

電弧

+關注

關注

7文章

271瀏覽量

32863

原文標題:開講啦|理解電弧能的測量、對比和控制方法

文章出處:【微信號:AdvancedEnergy,微信公眾號:AdvancedEnergy】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

旋轉電弧傳感信號濾波研究pdf

光伏系統必備能力:電弧檢測

開關柜電弧故障及測量方法

串聯電弧故障檢測方法

太陽能中的電弧檢測原因及方法

太陽能光伏系統設計中電弧檢測分析及解決方案

電弧熄滅的方法_加速電弧熄滅的基本方法

太陽能應用的電弧檢測分析

理解電弧能的測量、對比和控制方法

理解電弧能的測量、對比和控制方法

評論