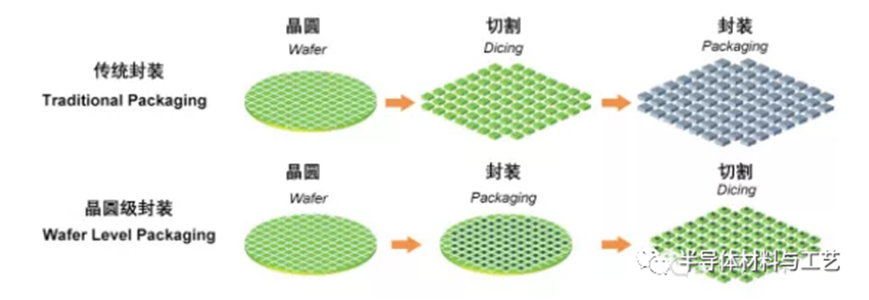

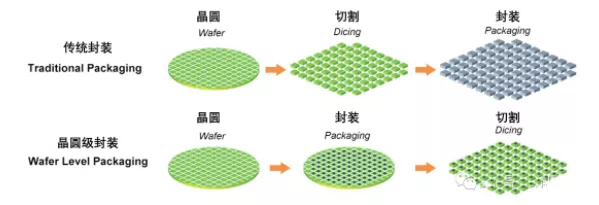

追溯芯片封裝歷史,將單個單元從整個晶圓中切割下來再進行后續封裝測試的方式一直以來都是半導體芯片制造的“規定模式”。然而,隨著芯片制造成本的飛速提升以及消費市場對于芯片性能的不斷追求,人們開始意識到革新先進封裝技術的必要性,因此, 晶圓級封裝誕生了。

晶圓級封裝(Wafer Level Packaging,縮寫WLP)是一種先進的封裝技術,因其具有尺寸小、電性能優良、散熱好、成本低等優勢,近年來發展迅速。根據Verified Market Research 研究數據,晶圓級封裝市場 2020 年為 48.4 億美元,預計到 2028 年將達到 228.3 億美元,從 2021 年到2028 年的復合年增長率為 21.4%。

不同于傳統封裝工藝,晶圓級封裝是在芯片還在晶圓上的時候就對芯片進行封裝,保護層可以黏接在晶圓的頂部或底部,然后連接電路,再將晶圓切成單個芯片。

晶圓級封裝技術與打線型(Wire-Bond)和倒裝型(Flip-Chip)封裝技術相比 ,能省去打金屬線、外延引腳(如QFP)、基板或引線框等工序,所以具備封裝尺寸小、電氣性能好的優勢。

封裝行業的領跑者們大多基于晶圓模式來批量生產先進晶圓級封裝產品,不但可利用現有的晶圓級制造設備來完成主體封裝制程的操作,而且讓封裝結構、芯片布局的設計并行成為現實,進而顯著縮短了設計和生產周期,降低了整體項目成本。

相比于傳統封裝,晶圓級封裝具有以下優點:

1、封裝尺寸小

由于沒有引線、鍵合和塑膠工藝,封裝無需向芯片外擴展,使得WLP的封裝尺寸幾乎等于芯片尺寸。

2、高傳輸速度

與傳統金屬引線產品相比,WLP一般有較短的連接線路,在高效能要求如高頻下,會有較好的表現。

3、高密度連接

WLP可運用數組式連接,芯片和電路板之間連接不限制于芯片四周,提高單位面積的連接密度。

4、生產周期短

WLP從芯片制造到、封裝到成品的整個過程中,中間環節大大減少,生產效率高,周期縮短很多。

5、工藝成本低

WLP是在硅片層面上完成封裝測試的,以批量化的生產方式達到成本最小化的目標。WLP的成本取決于每個硅片上合格芯片的數量,芯片設計尺寸減小和硅片尺寸增大的發展趨勢使得單個器件封裝的成本相應地減少。WLP可充分利用晶圓制造設備,生產設施費用低。

需要強調的一點是,與打線型封裝技術不同,用晶圓級封裝用晶圓級封裝技術來實現腔內信號布線(Internal Signal Routing),有多個選項:晶圓級凸塊(Wafer Bumping)技術、再分布層(Re-Distribution Layer)技術、硅介層(Silicon Interposer)技術、硅穿孔(Through Silicon Via)技術等。

先進晶圓級封裝技術,主要包括了五大要素:

①晶圓級凸塊(Wafer Bumping)技術;

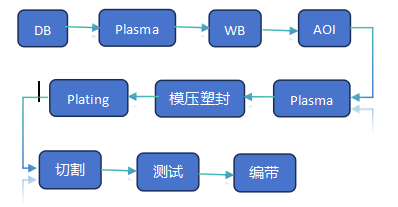

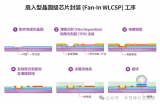

②扇入型(Fan-In)晶圓級封裝技術;

③扇出型(Fan-Out)晶圓級封裝技術;

④2.5D 晶圓級封裝技術(包含IPD);

⑤3D 晶圓級封裝技術(包含IPD)。

晶圓凸塊(Wafer Bumping),顧名思義,即是在切割晶圓之前,于晶圓的預設位置上形成或安裝焊球(亦稱凸塊)。晶圓凸塊是實現芯片與 PCB 或基板(Substrate)互連的關鍵技術。凸塊的選材、構造、尺寸設計,受多種因素影響,如封裝大小、成本及電氣、機械、散熱等性能要求。

印刷型凸點(Printed Bump)技術、共晶電鍍型落球(Ball Drop with Eutectic Plating)技術、無鉛合金(Lead-Free Alloy)及銅支柱合金(Copper-Pillar Alloy)凸點技術,扇入型晶圓級封裝(Fan-In Wafer Level Package,FIWLP)技術,業內亦稱晶圓級芯片規模封裝(Wafer Level Chip Scale Package,WLCSP)技術,是當今各類晶圓級封裝技術中的主力。近兩年,扇入型晶圓級封裝產品的全球出貨量都保持在每年三百億顆以上,主要供給手機、智能穿戴等便攜型電子產品市場。

隨著便攜型電子產品的空間不斷縮小、工作頻率日益升高及功能需求的多樣化,芯片輸入/輸出(I/O)信號接口的數目大幅增加,凸塊及焊球間距(Bump Pitch & Ball Pitch)的精密程度要求漸趨嚴格,再分布層(RDL)技術的量產良率也因此越發受重視。在這種背景下,扇出型封裝(Fan-Out Wafer Level Package,FOWLP) 及扇入扇出混合型(Hybrid Fan-In/Fan-Out)等高端晶圓級封裝技術應運而生。

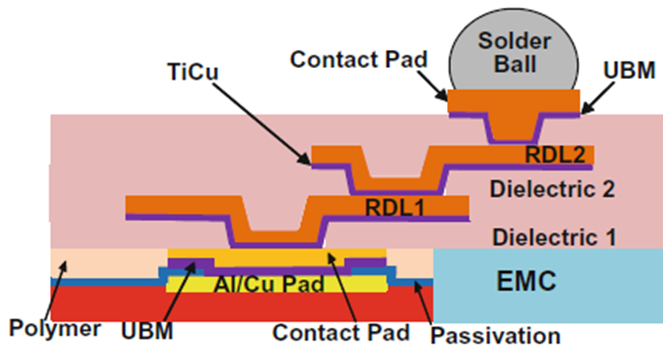

這里我們拓展介紹一下,再分布層(Re-Distribution Layer,RDL)技術。在晶圓級封裝制程里面, 再分布層技術主要用于在裸芯(Bare Die)和焊球之間重新規劃(也可理解為優化)信號布線、傳輸的路徑,以達到將晶圓級封裝產品的信號互聯密度、整體靈活度最大化的目的。RDL 的技術核心,簡單來說就是在原本的晶圓上附加了一層或多層的橫向連接,用來傳輸信號。

下圖所示為典型的 Chip-First RDL 方案。請注意在這里有兩層電介質(Dielectric)材料,用來保護被其包裹的 RDL 層(可理解為應力緩沖)。另外,凸塊冶金(Under Bump Metallurgy,UBM)技術在這里也派上了用場,來幫助觸點(Contact Pad)支撐焊球、RDL 還有電介質。

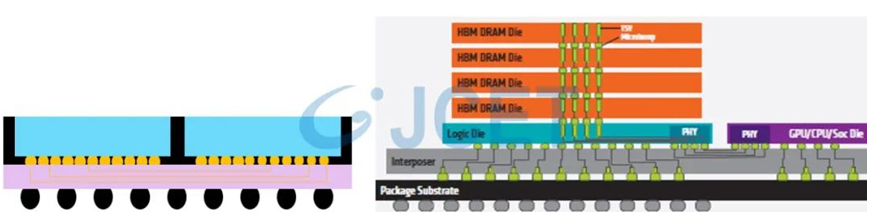

隨著超高密度多芯片模組(Multiple Chip Module,MCM)乃至系統級封裝(SiP)產品在5G、AI、高性能運算、汽車自動駕駛等領域的普及,2.5D 和 3D 晶圓級封裝技術備受設計人員青睞。下圖所示為 2.5D(左)和 3D(右)晶圓級封裝技術。

如上方圖左所示,對 2.5D 晶圓級封裝技術而言,兩顆芯片的信號互聯,可以通過再分布層(Re-Distribution Layer,RDL)或者硅介層(Silicon Interposer)技術來實現,如上方圖右所示,對 3D 晶圓級封裝技術而言,邏輯、通訊類芯片如 CPU、GPU、ASIC、PHY 的信號互聯,也可通過再分布層(RDL)或硅介層(Silicon Interposer)技術來實現。但是,3D 堆疊起來的多個高帶寬存儲(High-Bandwidth Memory,HBM)芯片與其底部的邏輯類芯片的信號互聯,則由硅穿孔(Through Silicon Via,TSV)技術來實現。當然,以上幾種互聯(Interconnect)如何取舍,需按實際規格、成本目標做 case-by-case 分析。

不論著眼現在,還是放眼未來,隨著 5G、人工智能、物聯網等大技術趨勢奔涌而至,在高密度異構集成的技術競賽中,晶圓級封裝技術必將占有一席之地。示,對 3D 晶圓級

審核編輯 :李倩

-

芯片

+關注

關注

456文章

50950瀏覽量

424726 -

晶圓

+關注

關注

52文章

4931瀏覽量

128107 -

封裝

+關注

關注

127文章

7947瀏覽量

143101

發布評論請先 登錄

相關推薦

晶圓級封裝之五大技術要素

晶圓級封裝之五大技術要素

評論