工業控制系統繼續采用標準模擬信號在過程和控制設備之間傳輸數據。穩定的4至20mA電流環路信號可輕松傳輸數千英尺,±5和±10V信號在工業系統中也很常見。

本應用筆記展示了Maxim的集成數據采集系統(DAS)解決方案。Maxim的DAS解決方案可節省電路板空間、功耗和設計時間,同時只需極少的外部元件即可轉換標準工業模擬信號。

介紹

盡管數字現場總線有多種版本,但工業控制系統繼續使用標準模擬信號在過程和控制設備之間傳輸數據。例如,化工廠中的過程變送器將低電平溫度和壓力信號轉換為穩定的4至20mA電流環路信號,這些信號可輕松傳輸數千英尺。

工廠自動化環境中用于機床和自動搬運機的速度和位置傳感器產生單極性和雙極性電壓信號,通常為0V至5V、0V至10V、±5V或±10V。此外,來自常用的PT100溫度檢測元件的信號通常無需轉換即可直接使用至標準范圍,例如10V或20mA。作為由鉑(Pt)制成的RTD(電阻式熱器件),PT100在100°C時的電阻為0Ω。 其電阻與溫度特性呈線性關系,并提供相當高的輸出信號電平(由100mA電流源驅動時為>1mV)。

過程環境中的控制功能由PLC(可編程邏輯控制器),PCS(過程控制系統)或(最近)由IPC(工業個人計算機)實現。由于這些設備是使用過程特定軟件運行的數字系統,因此所有模擬信號都必須轉換為數字,然后計算機才能讀取它們。

控制系統中的 A/D 轉換由稱為“模擬外設”的板或盒子執行。它們通過系統的背板總線或現場總線(如果遠程安裝(例如在機器上)連接到CPU。除了數字電路(用于與CPU通信)外,這些外圍單元還包括各種精密模擬和混合信號組件。每塊電路板需要更多通道或更小的封裝(安裝在機器上)會導致空間和功率短缺,這構成了設計模擬外設的主要挑戰。以下電路介紹了信號調理技術,并描述了一種使用單個芯片對多達8個通道進行數字化的方法。

數據采集系統

先進的數據采集系統(圖 1)包括一個用于在輸入通道之間切換的多路復用器 (mux)、一個為不同輸入范圍提供增益和失調調整的信號調理電路,以及一個帶基準電壓 (VREF) 的模數轉換器 (ADC)。

圖1.此圖顯示了數據采集系統中的基本組件。

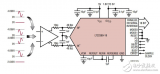

集成式 DAS 解決方案

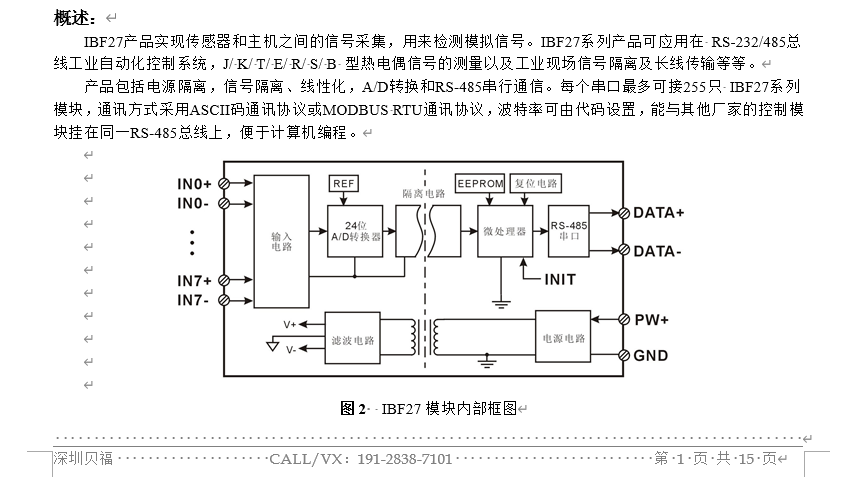

通過集成圖1所示的基本模塊,Maxim開發出一系列單芯片數據采集系統,可節省電路板空間、功耗和設計時間。這些芯片只需要很少的外部元件(在某些情況下不需要),可以轉換當前使用的大部分標準信號。每個器件均包括一個 12 位 ADC、多路復用器和增益/失調校正,并具有一個串行或并行數字接口,可輕松連接到大多數微處理器。

以下框圖(圖2)是該系列芯片的典型框圖。區別主要在于連接到微處理器的數字部分。每個芯片具有16個或5個單端模擬輸入通道,通過故障保護多路復用器連接到內部ADC。任何通道都可以承受高達<>.<>V的輸入電壓,任何通道上的故障都不會影響任何其他通道上的轉換。

圖2.圖1所示的功能集成在該芯片中。

每個通道可以針對一個標準輸入范圍(0至5V、0至10V、±5V或±10V)進行獨立編程,同時采用單5V電源供電。其他器件具有類似的增益結構,但接受不同的輸入范圍:單極性或雙極性2V或4V,或單極性或雙極性VREF或_VREF。增益變化100倍,輸入失調10%(從-10V至+2V)的能力將動態范圍擴大了14位,從而產生了具有<>位動態范圍的系統。

內部ADC是基于容性DAC的12位逐次逼近型,其MSB電容兼作采樣/保持電路中的保持電容。每個器件都可以使用內部振蕩器或外部時鐘工作。

MAX196至MAX199器件采用/WR脈沖啟動和停止采集,“外部采集模式”下可提供相對較長的采集時間,而不會減慢轉換速度。該器件的短孔徑延遲和低孔徑抖動(在外部時鐘/采集模式下為 <50ps)可實現采集時間的精確控制。此功能對于電力線控制和交流電機控制等相位敏感型應用非常重要。此外,該芯片的寬帶輸入結構提供高達5MHz的小信號帶寬,允許輸入頻率超過奈奎斯特頻率的欠采樣技術。

數字接口

需要高速測量的應用最好使用并行數據接口(MAX196至MAX199)。這些器件在100MHz時鐘速率下可實現2Ksps的吞吐量,這對于大多數高速控制環路來說已經足夠了。對于低速應用,可用的I2C兼容接口版本可節省電路板空間并簡化DAS和微控制器之間的通信。這些器件具有快速轉換時間(10μs),但串行接口將其吞吐量限制為8kbps。

例如,MAX197接受0V至10V、0V至5V、±5V和±10V輸入。驅動這些輸入的源阻抗是用戶的主要關注點。采樣時,ADC吸取電流脈沖為其T/H電容(容性DAC的MSB電容)充電。因此,需要具有足夠壓擺率的快速建立運算放大器,以確保在采集期間有足夠的電壓建立。MXL1013/MXL1014 運算放大器在實現快速采樣速率方面表現良好。對于速度較慢的運算放大器,必須延長采集時間。

許多自動化系統中使用的差分輸入對共模干擾相對不敏感。在大多數情況下,一個簡單的差分放大器電路(圖3)就足夠了,其輸入電阻超過1MΩ。(如需更高的輸入阻抗,請使用標準 3 運放儀表放大器。圖 3 所示的輸出為

V外= R2(V+ - V-)/R1。

對于高共模抑制,使R1 = R3和R2 = R4。所示組合的增益為0.876,通過將±10V輸入范圍擴展約114%,可以測量超出范圍的信號。這種調整將±10V頻段的分辨率降低到大約11.8位。

圖3.一個簡單的差分放大器提供高輸入阻抗和單端輸出。

20mA 電流環路

電流環路在嘈雜的環境中長距離傳輸小信號。電流通常由過程變送器產生,該變送器將溫度或壓力等變量轉換為0mA至20mA或4mA至20mA范圍內的直流電流。然后,電流通過分流電阻器會產生易于數字化的比例壓降。由于可用于驅動環路的順從電壓(包括導線電阻)很少超過 15V 至 18V,因此電阻值被限制在幾百歐姆(圖 4)。

圖4.將圖3所示放大器與源自220Ω分流電阻的電流環路信號相結合,可產生方便的單端輸出。

該電路具有與±10V調理電路相同的差分放大器,以及一個220Ω分流電阻,該電阻在4mA時壓降4.20V,在5mA時壓降5.25V。差分放大器的增益在ADC輸入端調節至最大值4.62V,因此編程為0.5V輸入的DAS可以對該信號進行數字化處理,最大分辨率為11.8位。

由于MAX198/MAX199和MAX128的輸入范圍在該系列中最小,因此采用小分流電阻工作,無需調整增益,因此更適合于不需要其它高電平測量(至±20V)的系統中的10mA測量。為了使圖4所示電路適應MAX199的工作,請將MAX199配置為0至2V輸入范圍,并將536kΩ電阻更改為470kΩ。使用一個86Ω分流電阻。

傳感器適配

熱電偶、應變片和其他常用傳感器提供對EMI敏感的低電平非線性信號。因此,在將此信息發送到控制系統之前,4至20mA的發送器首先對信號進行線性化和調理。對于不太重要的溫度測量應用,電阻式熱器件(RTD)可以在很遠的距離內測量高達850°C的溫度,而無需昂貴的信號調理。

最受歡迎的RTD是稱為PT100的標準化鉑溫度傳感器,它在100°C時具有0Ω電阻和0.38Ω/°C的線性溫度系數。 它還具有更小的非線性溫度系數,因此Ω/°C特性在很窄的范圍內幾乎是線性的。與熱電偶不同,熱電偶提供的電壓代表兩個溫度之間的差異,RTD的電阻代表該電阻的絕對溫度。

通過驅動1mA至2mA的電流通過傳感器并測量其兩端的壓降來實現測量。較高的電流會導致測量誤差,這是由于傳感器內較高的功率耗散引起的自發熱。內部 4.096V 基準簡化了傳感器激勵電流的產生(圖 5)。

圖5.該電路為RTD傳感器提供電流,并將所得輸出數字化。

為了防止導線電阻影響測量精度,四根獨立的導線將RTD連接到差分放大器。由于檢測線連接到放大器的高阻抗輸入,因此它們的電流非常低,幾乎沒有壓降。4096mV 基準和 3.3kΩ 反饋電阻將激勵電流設定為大約 4096mV/3.3kΩ = 1.24mA。因此,以相同的基準電壓驅動ADC和電流源會產生比率測量,其中基準電壓漂移不會影響轉換結果。

將MAX197配置為0V至5V輸入范圍,并將差分放大器設置為增益為10,可以測量高達400Ω的電阻值,代表約800°C。 μP可以使用查找表對傳感器信號進行線性化。要校準系統,請用兩個精密電阻(100Ω表示零,300Ω或更高表示全量程)替換RTD,并存儲轉換結果。

與其將特定電路專用于特定輸入范圍,不如使用以下電路(圖6)使ADC輸入適應前面描述的任何信號范圍。選擇輸入引腳和ADC輸入范圍(表1)可選擇合適的配置。

圖6.該通用輸入電路使ADC適應每個輸入通道上的信號范圍。

| 輸入連接--> | 1 | 2 | 3 | 4 | 5 | 模數轉換器范圍 |

| ±10V 加超量程 | 在- | Z | 在+ | ±10V | ||

| 0mA 或 4mA 至 20mA,外加超量程 | 在- | 在- | 在+ | 0V 至 5V | ||

| 即熱處理 | 嘟嘟- | Sns+ | 0V 至 5V |

對于 RTD:Sns- 和 Sns+ 是四線配置上的檢測連接。將“源”引腳連接到 IS1 和 IS2。

審核編輯:郭婷

-

Maxim

+關注

關注

8文章

859瀏覽量

87206 -

電路板

+關注

關注

140文章

4961瀏覽量

97855 -

DAS

+關注

關注

0文章

107瀏覽量

31081

發布評論請先 登錄

相關推薦

關于NI myRIO模擬信號數據采集

自動化設備數據采集系統

工業自動化數據采集方案推薦

模擬信號在工業自動化數據采集系統

工業自動化中傳感器數據采集的優化

工業自動化中能量采集到電力數據采集

溫度變送器K型熱電偶信號數據采集rs485Modbus

工業自動化系統中的模擬信號數據采集

工業自動化系統中的模擬信號數據采集

評論