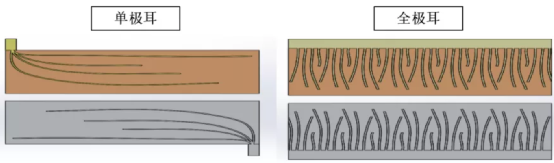

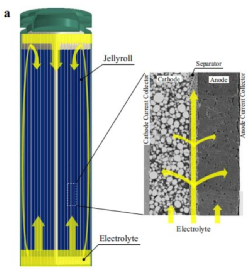

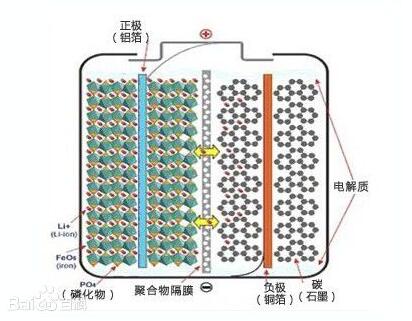

680電池為特斯拉推出的直徑為46mm,高度為80mm的新一代圓柱電池,相比于其他圓柱電池,4680電池采用無極耳設計,又稱全極耳,電池直接從正極/負極上的集流體引出電流,從而大大增加了電流通路,并縮短了極耳間距,進而大幅提升了電池功率。其實方形卷繞電池也有全極耳設計結構。

全極耳電池設計

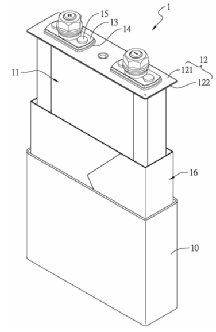

如圖1所示,方形卷繞動力鋰電池結構設計方面常用的提高電池倍率的方法是改變集流體中電流流動路徑,增加極耳載流面積,主要有兩種方案:一種是全極耳設計方案,另一種是多極耳設計方案。全極耳方案不需要對未涂布集流體模切處理,通過超聲焊接把正或負極留白處與極耳焊接,組裝焊接工藝更簡單。本文簡單介紹全極耳方形卷繞電池組裝過程。

圖1 電池全極耳設計與集流體電流路徑示意圖

卷繞

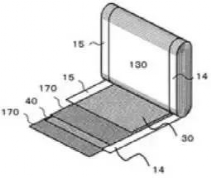

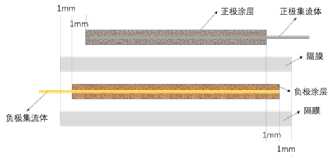

全極耳電池卷繞時,極片和隔膜的布置方式如圖2所示,正極極片在涂敷正極材料(30)時一側邊緣不涂布的側面(15)和負極極片涂覆負極材料(40)時留白的一側面(14)都作為極耳分別焊接在正、負極導流體上,正負極極片之間通過(170)隔離開,卷芯兩側分別漏出正、負極集流體,直接通過集流體與電池正負極連接。從極耳角度提高了電池功率特性,這樣電流流經的距離短,在大倍率下電流密度分布均勻,可以實現高功率密度,極片發熱量也小。

圖2 電池卷繞極片和隔膜布置結構示意圖

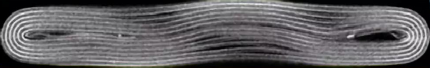

卷繞過程對隔膜施加一定的張力,以確保正極片、隔膜、負極片之間的整齊程度,然而工藝過程中的張力會使隔膜在走帶方向被拉長,隔膜在走帶方向的收縮量很大,會使得隔膜嚴重擠壓極片,從而導致繞卷后電芯發生變形,變形后的電芯不僅外觀平整度差,內部還會存在隔膜褶皺等缺陷,如圖3所示,這會導致容量低、循環性能差及自放電快等質量問題,尤其是卷繞較厚的電芯,卷繞后的變形問題尤為突出。

另外,松散狀態的電芯厚度一致性也差,會影響電芯入殼工藝,增加入殼工藝的難度,甚至導致入殼時電芯損傷。因此,卷繞張力控制非常重要。

圖3 松散卷芯和密實卷芯的斷面形貌

在卷繞工藝實驗中,卷芯需要大量的檢測,確保產品質量,主要包括:

(1)電芯外形尺寸,包括高度,寬度,厚度,膠帶寬度和位置,留白集流體整齊度等。這些尺寸可以直接測量,和卷繞工藝以及設備精度相關。

(2)極片和隔膜長度,為了正極擴散過來的鋰離子在負極有對應接納嵌入晶格,負極必須全部包裹正極,并有一定尺寸余量。同時為了避免短路,隔膜必須包裹負極。因此,如圖2所示,卷繞電芯在長度方向必須保證負極與正極相比具有余量,隔膜也要包裹負極。極片相對位置非常關鍵,具體參數包括隔膜長度,以及與負極的相對尺寸,正負極之間的相對位置等。這些尺寸受到極片涂布規格、卷繞工藝等影響。

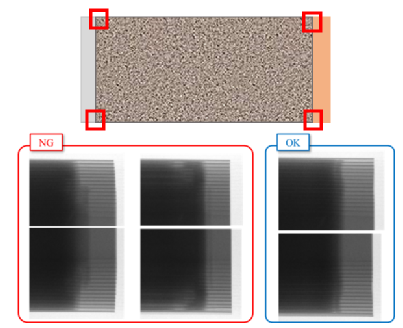

(3)極片寬度,在寬度方向負極也需要超出正極一定余量,隔膜超出負極一定余量。寬度方向的對齊度直接由卷繞工藝精度決定,精度高時,余量尺寸可以更小,電池能量密度更高。但是,電池安全性系數降低,必須確保工藝精度,否則對電池存在巨大安全隱患。卷芯每層極片的對齊度一般采用X-射線全部檢測卷芯四個邊角,如圖4所示,當正負極之間的寬度相對尺寸不滿足要求時設備自動報警剔除不良品。

圖4 卷芯X-Ray檢查正負極極片對齊度

(4)卷芯質量,極片在加工過程中,對于單面涂層、漏箔等缺陷極片會做出標記,在卷繞時單極片卷曲扔出。但是,仍舊常常出現缺陷極片出現在卷芯中,對卷芯作質量檢測,剔除質量不合格品,能夠進一步確保品質。質量檢測異常主要的原因還是極片加工過程產生的不良品,比如涂布面密度不滿足要求,單面涂層,極片存在膠帶等缺陷。

(5)極片切斷毛刺,極片切刀長期使用會出現磨損,影響切斷效果,因此切刀需要進行壽命管理,定期檢測切斷質量,避免毛刺。一般切斷毛刺觀察過程為:取切斷極片,在光學顯微鏡下觀察切斷面,檢測是否存在毛刺。關于毛刺的管控標準,一般毛刺尺寸小于隔膜厚度的一半,但是有些廠家控制要求更加嚴格,毛刺不超出涂層。

(6)卷芯內部其它缺陷,如極片彎折、涂層陰陽面、異物等。

卷芯預壓定型

采用卷繞方式將正、負極極片和隔膜組裝成基本的卷芯。隨后,一般會對電芯進行預壓整形。通過至少一次熱壓和/或至少一次冷壓的方式,對卷芯進行定型。預壓整形工藝過程如下:將卷繞或疊片好的電芯放在模板上,設定增壓缸壓力和模板溫度,然后上下模板在一定壓力和溫度作用下使電芯定型,達到電芯厚度一致,使電芯彈性減小,降低裝芯合格率并保證成品電芯厚度的一致性。熱壓溫度為70~100℃,時間為30~120s,卷芯壓力為0.1~1MPa。電芯熱壓整形的主要目的包括:

(1)改善鋰離子電池的平整度,使電芯厚度滿足要求并具有高的一致性;

(2)消除隔膜褶皺,趕出電芯內部空氣,使隔膜和正負極極片緊密貼合在一起,縮短鋰離子擴散距離,降低電池內阻。

預壓工藝實驗中,檢測項目主要包括隔膜的透氣性、厚度變化;電芯厚度是否滿足入殼要求;極片是否發生斷裂等。隔膜上的微孔結構是離子往返于正負極的重要通道,隔膜的透氣性能會直接影響到電池的性能,隔膜透氣性是指隔膜在一定的時間壓力下透過的氣體量。如果隔膜的透氣性不好,將影響鋰離子在正負極之間的傳遞,繼而影響鋰電池的充放電。

在熱壓過程中,隔膜可能被嚴重壓縮,隔膜厚度變化大,導致微孔被堵塞,肉眼觀察隔膜會變成透明色,這種情況說明熱壓整形對電芯作用超限,會影響鋰離子傳輸。卷繞電芯如圖3所示,如果極片比較脆,電芯折彎處在熱壓整形中容易發生掉粉甚至斷裂,這會導致電子傳輸受限,增加電池內阻。

因此,電芯熱壓整形也必須避免這種情況發生。這兩個方面要求熱壓整形壓力越小越好,時間越短越好。而另外一方面,熱壓整形又必須使電芯定型,電芯厚度滿足工藝要求,電芯彈性減小,并保證成品電芯厚度的一致性。因此,壓力,時間和溫度等工藝參數需要優化。

耐電壓絕緣測試

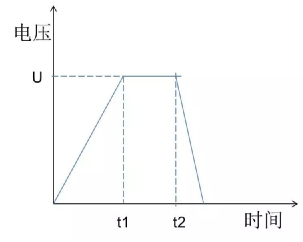

一般,在電芯熱壓整形時,同時對電芯進行絕緣耐電壓測試,檢測電芯內部是否存在微短路。如果電芯內部存在微小金屬異物顆粒,在電芯被壓下狀態,電芯隔膜刺穿,很容易檢測出微短路不合格品。絕緣耐電壓測試一般采用安規儀,測試時,儀器給電芯加一個電壓,這個電壓持續一段規定的時間,然后檢測其漏電電流量是否保持在規定的范圍內,判斷電芯正負極有無短路。一般,施加電壓如圖5所示:

①在一定時間t1內,對電芯從0開始加電壓至U。 ②電壓U保持一段時間至t2。

③測試完成后,切斷測試電壓,并對電芯雜散電容放電。

圖5 絕緣耐電壓測試示意圖

在測試中,正負極極片由于相互靠近,僅僅隔膜隔開15-30μm,裸電芯內部會形成一定的電容(雜散電容),由于電容量存在,測試電壓必須由“零”開始,緩慢上升,以避免充電電流過大,電容量越大所需的緩升時間t1越長,一次所能增加的電壓也越低。充電電流過大時,一定會引起測試器的誤判,使測試的結果不正確。一旦被測電芯的雜散電容被充滿,只會剩下實際的漏電電流。由于直流耐壓測試會對被測電芯充電,所以在測試后,一定要對被測電芯放電。

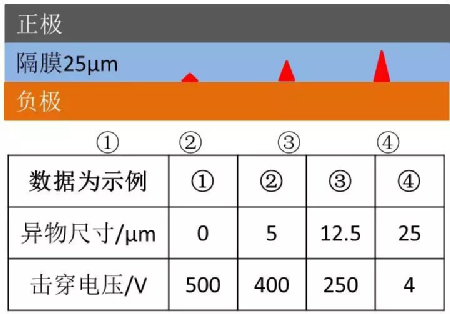

隔膜都存在一定的耐電壓強度,當加載電壓過高時肯定能夠擊穿隔膜,形成漏電流。因此,首先電芯絕緣測試電壓要低于擊穿電壓。如圖6所示,當正負極之間不存在異物時,在測試電壓下漏電流小于規定值,判定電芯合格。而如果正負極之間存在一定尺寸的異物,隔膜被擠壓,正負極之間的間距減小,正負極之間擊穿電壓會下降,如果還加載相同的電壓,漏電流可能超過設定的警報值。通過設定測試電壓等參數,就可以統計分析判斷電芯內部的異物尺寸,然后根據實際產品生產現狀和品質要求,可以設定測試參數,制定品質判斷標準。

圖6 異物尺寸與耐電壓測試示例(數值為假定值)

在測試中,主要的參數包括電壓緩升時間t1,電壓保持時間t2,加載電壓U,以及報警漏電流。前面所述,t1和U與電芯雜散電容有關,電容量越大所需的緩升時間t1越長,加載電壓U越低。

而且U也與隔膜本身的耐電壓強度有關,一般地,隔膜越薄,耐電壓強度越低,測試電壓U也應該更低。報警電流設定需要考慮電容充電電流,充電電流越大,報警電流也應該設定大些,否則會引起誤判,將合格產品判定為不合格,影響產品合格率。

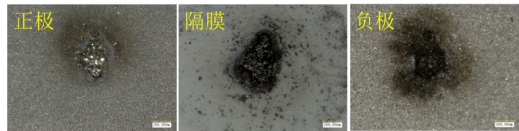

隔膜水分含量大時也容易形成較大的漏電流。如果測試電芯內部存在異物,造成內部短路,隔膜被擊穿,具體情況如圖7所示。

圖7 電芯耐電壓測試內部異物短路

因此,裸電芯的絕緣耐電壓測試是產品過程檢驗的一個重要步驟,可以檢測出不合格產品,提高最終電池產品的安全系數。實際測試需要考慮參數設定,判定標準等眾多因素。

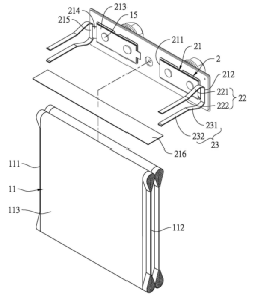

極耳焊接

如圖8所示,組裝好頂蓋,利用激光焊接或電阻焊的方式將正極留白集流體與正極匯流排焊接在一起,將負極留白集流體與負極匯流排焊接在一起,當設計容量比較大時,可以兩個卷芯并聯在一起。焊接時,可以先將多只卷芯并聯在一起焊接,或者每個卷芯分別焊接(如兩個卷芯分別焊接在232匯流片上),在激光焊接之后將多只卷芯并聯在一起。

焊接工藝需要根據集流體材料、形狀、厚度、拉力要求等選擇合適的激光器和焊接工藝參數,包括焊接速度、波形、峰值、焊頭壓力等來設置合理的焊接工藝參數,以保證最終的焊接效果滿足動力電池的要求。

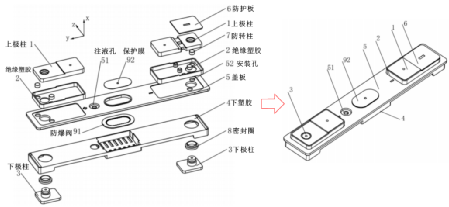

圖8 電池組裝過程

頂蓋如圖9所示,其結構主要由頂蓋板,正、負極柱,防爆裝置,注液孔等組成,一般極柱部分包含翻轉片裝置(OSD),電流切斷結構(CID)和短路裝置(Fuse)等機構。一般電池頂蓋上對應正極極柱和負極極柱處有兩個極柱穿孔,正極極柱從一個極柱穿孔中穿出并與頂蓋片電導通,負極極柱從另一個極柱穿孔穿出并與頂蓋片電絕緣,負極柱附近設置有短路部件,當動力電池內部壓力增大時,短路部件向上動作,使動力電池的正負極形成回路,并在回路中產生較大的電流,使得連接部件熔斷,從而切斷主回路。

圖9方形電池典型頂蓋結構示意圖

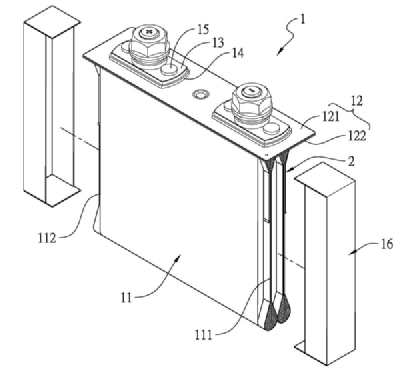

包裹絕緣膜和入殼

在激光焊接和入殼之間包絕緣膜,采用絕緣膜包覆焊接極耳的卷芯,如圖10和11所示,包括:

(1)與正極匯流排和負極匯流排接觸的絕緣膜,其厚度要更大一些,比如厚度不低于0.1mm;

(2)卷芯其余的絕緣膜,厚度可薄一些,比如0.05mm。然后,將卷芯放入殼體中,如圖11所示。

圖10 包裹匯流排處的絕緣組件

圖11 卷芯包裹絕緣膜和入殼

頂蓋激光焊接

采用激光方式將頂蓋和殼體焊接在一起,如圖12所示。激光焊接具有能量密度高,功率穩定性好,焊接精度高,易于系統化集成等諸多優點。頂蓋封口焊接焊縫是方形鋁殼電池中尺寸最長的焊縫,也是焊接耗時最長的焊縫。焊接速度相對較低,焊縫熱循環時間相對較長,熔池有足夠的時間流動和凝固,且保護氣體能較好的覆蓋熔池,易獲得表面光滑飽滿、一致性好的焊縫。

提速使得焊接熱循環時間縮短,金屬的熔化過程更劇烈、飛濺加大、對雜質的適應會更差,更易形成飛濺孔洞,同時熔池凝固時間的縮短,會導致焊縫容易表面粗糙、一致性降低。當激光光斑較小時,熱輸入量不大,飛濺可以降低,但焊縫深寬比較大,焊縫熔寬不夠;當激光光斑較大時,需要輸入較大的激光功率,使焊縫寬度增大,但同時又會導致焊接飛濺增加,焊縫表面成型質量差。

圖12 頂蓋焊接焊縫

目前,電池殼和頂蓋主要是鋁合金材料,其焊接的難點在于鋁合金對激光的反射率極高, 焊接過程中氣孔敏感性高, 焊接時不可避免地會出現一些缺陷,最主要的是氣孔、熱裂紋和炸火。焊接實驗中,一般檢查焊縫外觀、焊接強度(拉伸法)、熔池尺寸和形貌(金相觀察)、密封性等。另外,焊接之后,采用x射線對電池內部各部分進行檢查。

注液與預充化成

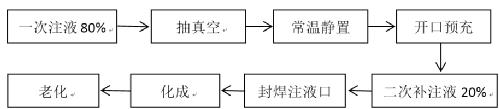

電池干燥之后進行注液和預充化成,注液預充工藝如圖13所示。

圖13 電池注液化成工藝流程

具體工藝參數包括:

(1)一次注液:第一次注液,注液量為全部電解液的80%,注液機首先對電解液抽真空脫氣泡,再對放置電池腔室抽真空,然后氮氣加壓注入電池內部,全自動分兩次注入電解液。

(2)抽真空:注液完成后,對電池抽真空3min,讓電解液充分浸潤。

(3)常溫靜置:電解液繼續浸潤極片孔隙。

(4)開口預充電:充放電設備放置在環境露點-60℃的預充室,室內抽風機排風,另外不斷補充干燥空氣。預充電程序為0.2C充電60min,SOC約20%。

(5)二次補注液:注入總電解液量的20%,再次抽真空2min。

鋰電池電解液作用就是正負極之間導通離子,擔當充放電的介質,就如人體的血液。如何讓電解液充分而均勻地浸潤到鋰電池內部,成為重要的課題。因此,注液工藝是非常重要的過程,直接影響電池的性能。注液分兩步:1)注液 將電解液注入電池內部;2)浸潤 將注入的電解液吸收到電芯,這個非常耗時,這樣極大增加鋰離子電池生產成本。

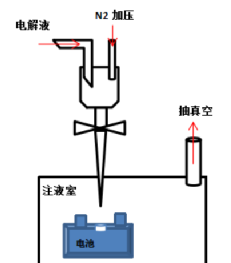

圖14 真空-加壓注液示意圖

如圖14所示,電解液通過定量泵注入密封腔室內,將電池放入注液室,然后真空泵對注液室抽真空,電池內部也形成了真空環境。然后注液嘴插入電池注液口,打開電解液注入閥,同時用氮氣加壓電解液腔室至0.2-1.0Mpa,保壓一定時間,注液室再放氣到常壓,最后長時間靜置(2-36h),從而讓電解液與電池正負材料和隔膜充分浸潤。當注液完成后,將電池密封,電解液理論上會從電池頂部滲入到隔膜和電極中,但實際上大量的電解液向下流動聚集在電池底部,再通過毛細壓力滲透到隔膜和電極的孔隙中,如圖15所示。

圖15 電解液浸潤電芯示意圖

通常,隔膜由多孔親水材料組成,孔隙率一般比較大,而電極由各種顆粒組成的多孔介質。普遍認為,電解液在隔膜中的滲透速度比在電極中更快,因此,電解液的流動過程應該是先滲透到隔膜,隨后穿過隔膜滲透到電極中,如圖15所示。

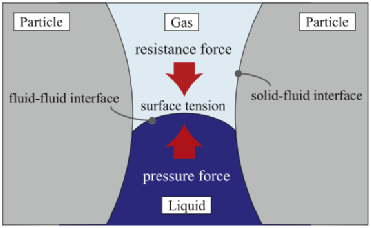

如圖16所示,電解質在電極孔隙中擴散的機理可看作是三種力之間的相互作用:來自電解質流動的壓力Fl,由于表面張力Fs而產生的毛細管力,以及孔中空氣產生的阻力Fg。注液時,對電池抽真空可以降低空氣產生的阻力,而對電解液加壓注入則可以增加液體流動的驅動力。因此,抽真空-加壓注液有利于電解液的浸潤。

圖16 電解液在孔隙內擴散動力學示意圖

在鋰離子蓄電池首次充放電 (預充) 過程中,電解液在負極表面還原,不溶性的還原產物在負極材料表面沉積,形成一層鈍化層,即固體電解質界面膜 (SEI) ,這層鈍化膜具有固體電解質的特性,是電子的絕緣體卻是Li+的優良導體,Li+可以自由的地通過鈍化層嵌入和脫出。

SEI 膜開始形成的電壓并不是固定的,有可能是2 V,1 V或者0.8 V;而且,SEI膜在電池的充放電循環中會不斷地形成,還與很多因素有關,例如,負極材料,電解液成分,添加劑,充電倍率,溫度等。同時,預充反應產生乙烯、氫氣、一氧化碳等部分氣體。

方型電池內部殘存氣體對厚度有較大影響, 因此必須將預充產生的氣體排出。預充排氣方式一般有兩種:一種方式是在預充過程中用膠紙、膠套棉花將注液孔貼住,負壓封口時將氣體一次排出;另一種方式是在預充過程中將注液孔敞開, 讓氣體自由排出, 此種方式對環境溫濕度要求較高, 投資較大, 但工藝較為簡單。

閉口工藝在封口時有一股較大的氣流,會將電解液沖出,并且沖出的量不可控制。但開口工藝預充時氣體緩慢排出, 不會帶出電解液, 封口時也無電解液排出, 注液量一致性好。將電芯充至滿電,解剖電芯后觀察極片外觀,發現:閉口工藝極片表面有很多斑跡, 開口工藝極片表面很干凈,這是由于閉口工藝預充時電芯內部密布氣泡,鋰離子不能穿過氣泡, 在負極片表面發生不均勻的電化學反應。

開口工藝預充過程中,氣泡被排出, 鋰離子在負極片表面均勻反應,極片表面顏色表現出很好的一致性,SEI膜形成得較為致密。為了提高鋰離子電池的生產效率,需要優化電池預充電流和時間,從而在最短的時間內充分地將電池內的氣體排出來。預充電排氣工藝為:預充電SOC約為30% (0.2C,1.5h),預充后抽真空10min,真空度 -96KPa。

注液口焊接

將開口化成后的電池注液口封好膠釘,覆蓋鋁質注液栓,之后將注液栓焊接在電池頂蓋上進行封口,使電芯內部完全被密封起來,焊接質量關系電池的密封程度,焊接不良會導致電池漏液、析鋰、電池外觀不良等。

對于目前現有的激光封口設備,CCD拍攝效果及焊接波形設置對焊接有一定的影響;保護氣的種類和保護氣參數合理設定可以提升焊縫均勻一致性及寬度一致性;保證焊接區域的清潔度,減少雜質異物引入,可有效降低焊渣產生的概率;機械配合方式上間隙配合優于過盈配合,先點焊后連續焊的方式能夠在很大程度上解決間隙配合時翹起的問題;增加注液孔凹臺傾角的尺寸管控能夠提升焊接熔深的一致性;焊接速度、輸出功率及光斑直徑是影響焊接強度的主要工藝參數。

最后,電池經歷化成(電池進行幾次完整的充放電程序)與老化(在4.0V荷電狀態下45℃保存7天,再25℃保存2天,再分選),完成制造過程。

審核編輯:劉清

-

鋰離子電池

+關注

關注

85文章

3242瀏覽量

77773 -

鋰電池

+關注

關注

260文章

8127瀏覽量

170576 -

電容放電

+關注

關注

0文章

29瀏覽量

8199 -

漏電電流

+關注

關注

0文章

22瀏覽量

2661

原文標題:全極耳方形卷繞電池組裝過程

文章出處:【微信號:Recycle-Li-Battery,微信公眾號:鋰電聯盟會長】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

簡單介紹全極耳方形卷繞電池組裝過程

簡單介紹全極耳方形卷繞電池組裝過程

評論