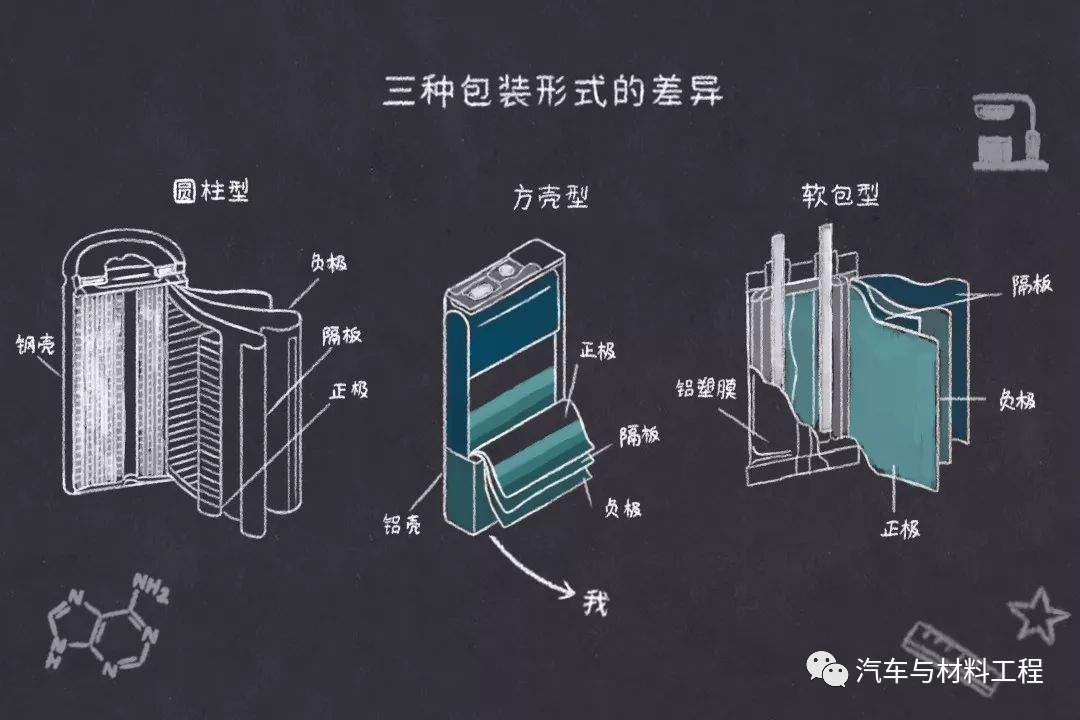

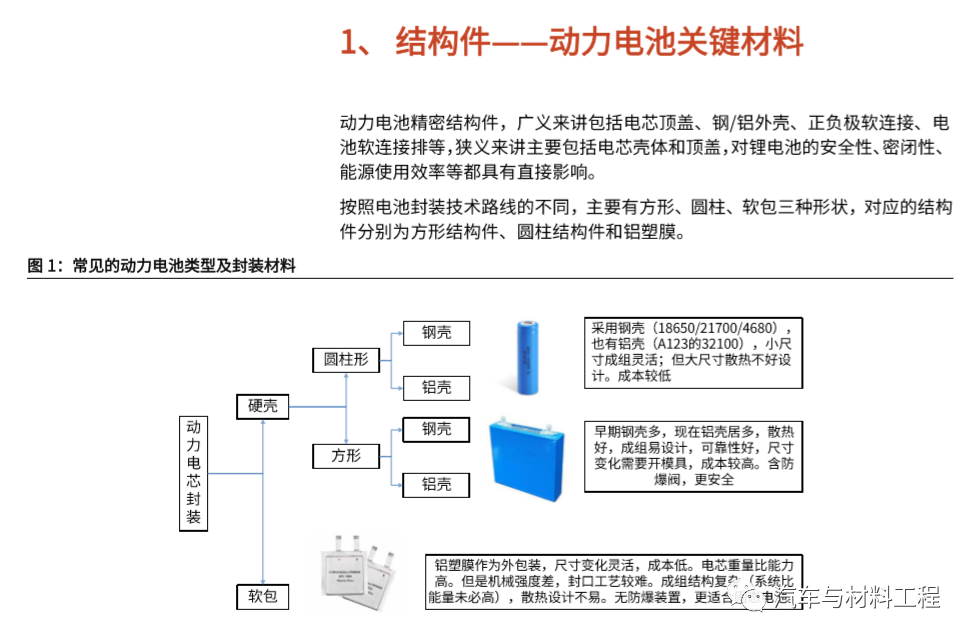

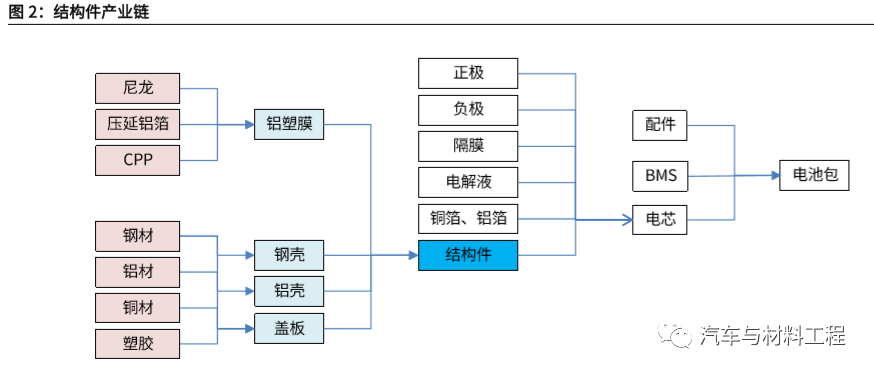

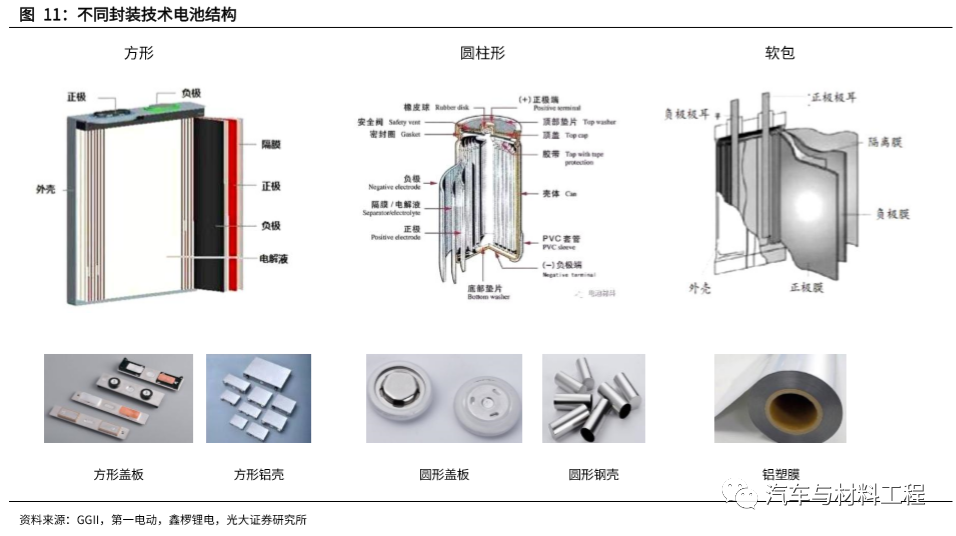

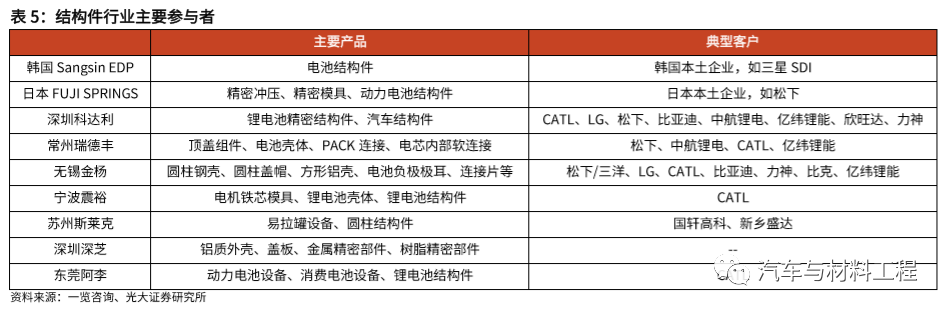

結構件——動力電池關鍵材料:按照電池封裝技術路線的不同,主要有方形、圓柱、軟包三種形狀,對應的結構件分別為方形結構件、圓柱結構件和鋁塑膜。動力電池精密結構件具有大宗屬性和精密制造兩個特點,并隨鋰電池降本進程持續降本。在硬殼結構件(圓柱和方形)中,蓋板結構較復雜,由防爆片、翻轉片、 極柱等部件組成,防爆片鋁材國產化正在進行;而鋁塑膜目前主要市場份額仍由日韓企業占領,國內以新綸科技為代表的企業正積極推動國產化替代。

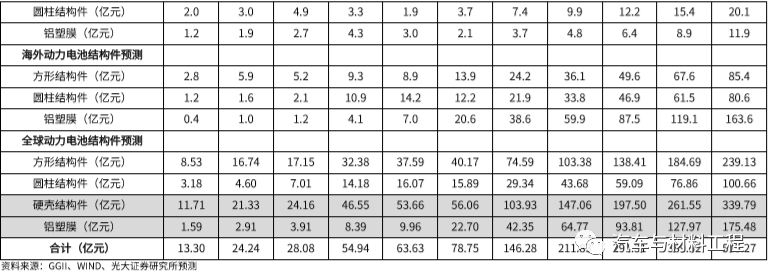

圓柱、方形、軟包,誰主沉浮:圓柱、方形、軟包三種路線的互相競爭由來已久, 各路線的市場份額直接決定上游不同結構件的需求。在國內,寧德時代和比亞迪 為代表的方形電池長期占據主導地位;在海外,松下、LG 等電池廠商先后崛起, 帶動圓柱、軟包電池份額提升。2020 年全球市場中方形/圓柱/軟包電池市場份 額分別為 49%/23%/28%。根據我們的測算,2021 年全球硬殼結構件需求量有 望達到 104 億元,2021-2025 年市場需求 CAGR 超 43%;2021 年全球鋁塑膜需 求量 42 億元,2021-2025 年市場需求 CAGR 為 51%。

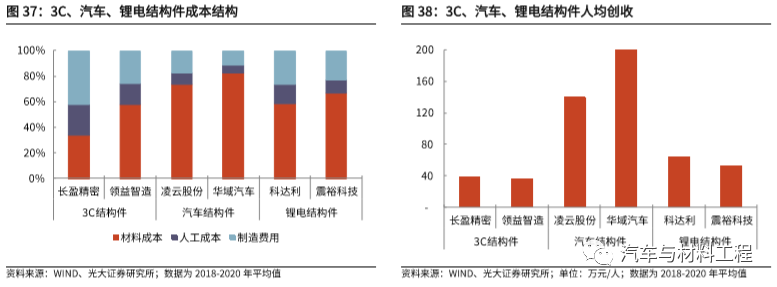

結構件商業模式:橫向對比:對比汽車、手機、鋰電結構件,在基本加工工藝的 背景下,我們發現鋰電結構件認證周期更長,對產品一致性要求更高,且產品類型較單一;

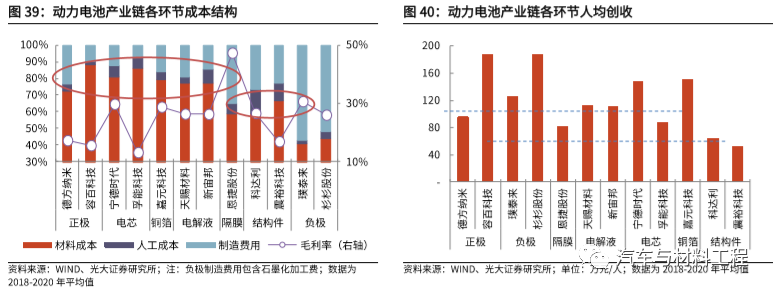

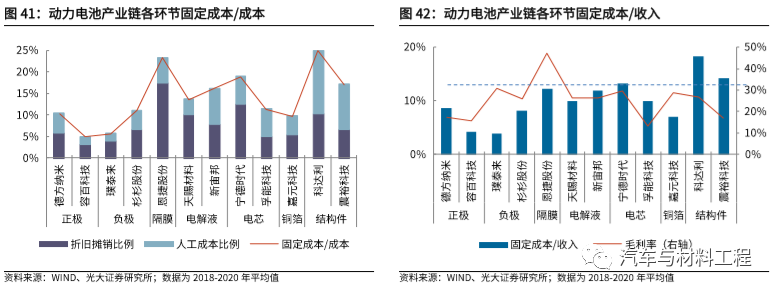

縱向對比:對比正負極、隔膜、電解液、電芯、銅箔等動力電池產業 鏈,我們發現鋰電結構件毛利率處于中等水平,人均創收較低,經營杠桿較高。而龍頭正通過規模化與自動化提升開工率與良率,從而強化競爭優勢。

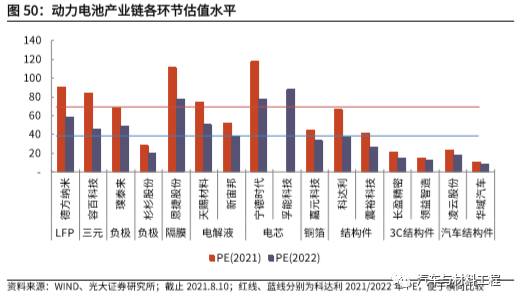

估值方面:結構件龍頭2021年和2022年PE低于正負極、隔膜、電芯龍頭,與電解液龍頭在同一水平。一方面,鋰電結構件需求增速將跟隨全球鋰電產能擴張而提升, 另一方面,鋰電結構件需求不受鈉電池、固態電池等技術路線更迭影響,賽道更安全、穩固。對比之下,我們認為結構件行業估值有進一步提升空間。

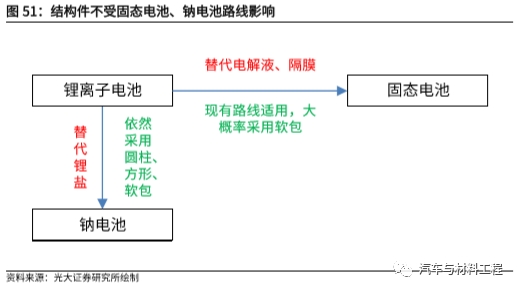

綜上,“碳中和”背景下,全球新能源車滲透率仍將快速提升,從而帶動鋰電結構件行業需求提升。2021-2025 年,全球鋰電硬殼結構件/鋁塑膜需求增速分別為 43%/51%。行業壁壘方面,龍頭掌握先發優勢,并與客戶就近配套。未來有望通過客戶規模擴大和自動化不斷改善產品良率與開工率,從而強化競爭優勢。在動力電池產業鏈中,結構件需求不受鈉電池、固態電池等技術路線更迭影響,賽道更安全、穩固。

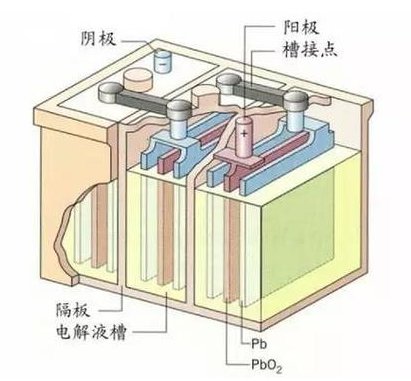

整體來看,圓柱和方形統稱為硬殼,封裝結構較為相似,均由殼體和蓋板組成。軟包電池封裝較為特殊,由鋁塑膜構成。

產品屬性:大宗材料,精密制造

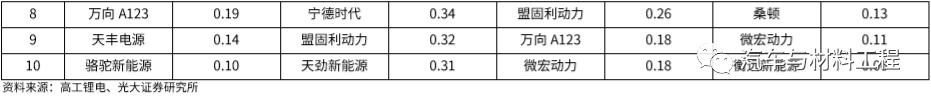

從成本構成和制造工藝來看,動力電池精密結構件具有大宗屬性和精密制造兩個特點,并隨鋰電池降本進程持續降本。

成本端 :大宗屬性

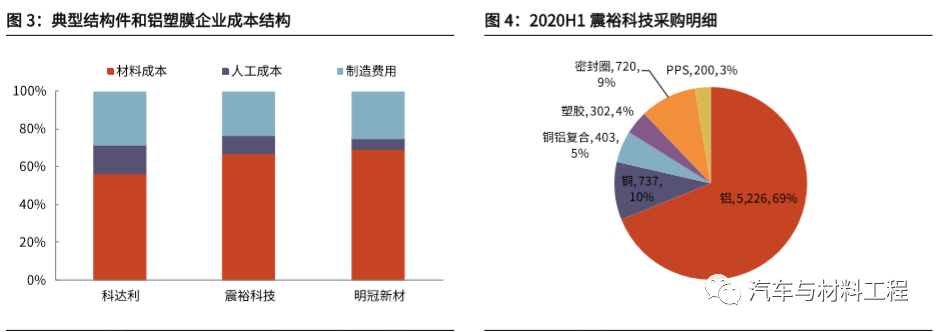

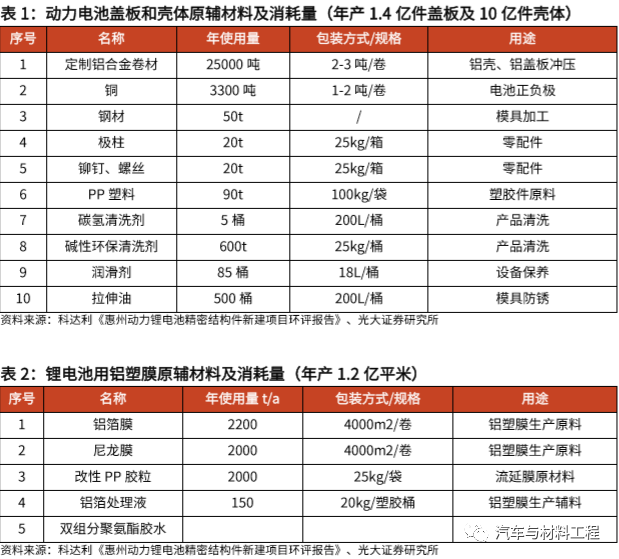

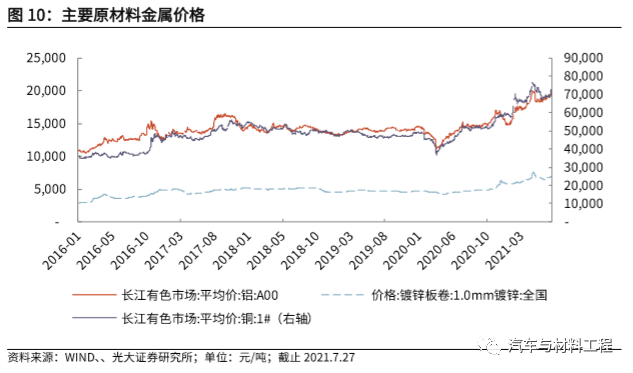

結構件(包括圓柱、方形結構件及鋁塑膜)均屬于金屬材料加工行業,生產成本中原材料成本占到 50%以上,其次是制造費用(折舊攤銷及電力成本)和人工成本。

從原料端來看,方形鋁殼結構件原料以鋁合金為主,其次為銅、鋼材、塑料等;鋁塑膜的原料為鋁箔、尼龍、聚丙烯等,輔以必要的粘結劑。

工藝端:精密制造

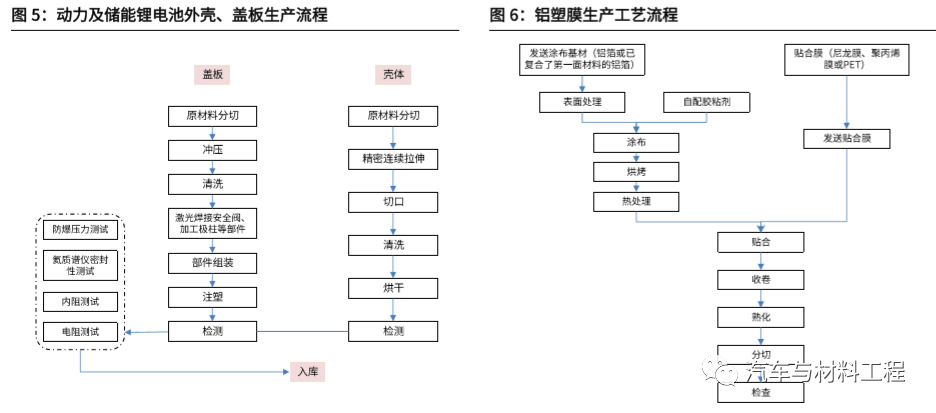

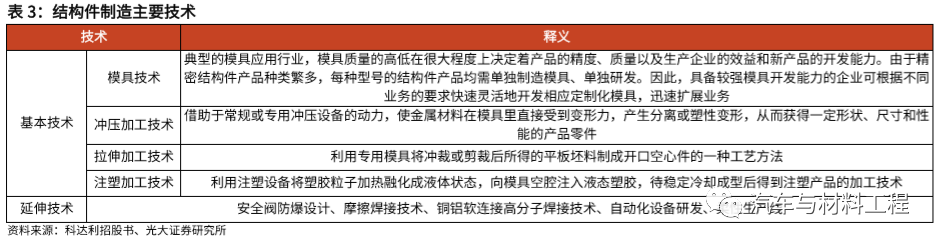

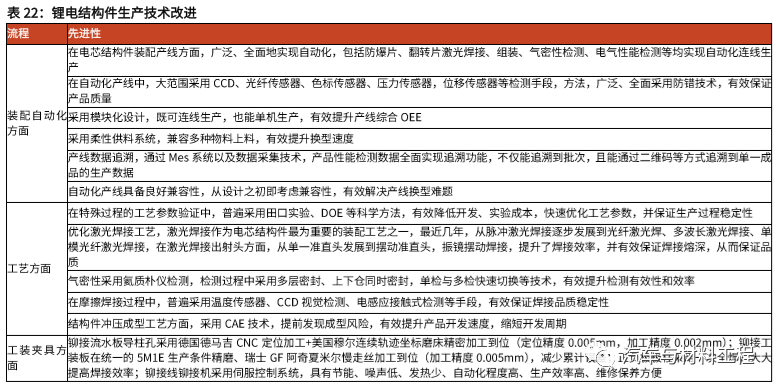

蓋板的主要生產工藝包括沖壓、焊接、注塑等,殼體的生產工藝主要是沖壓、拉伸。鋁塑膜的主要生產工藝包括精密涂布、貼合等。

除了基本技術,結構件也發展了眾多延伸技術,如安全閥防爆設計、摩擦焊接技術等,主要用于蓋板結構的優化升級。此外,為了滿足大規模精密制造的需要, 行業普遍引入了自動化設備、柔性生產線等。

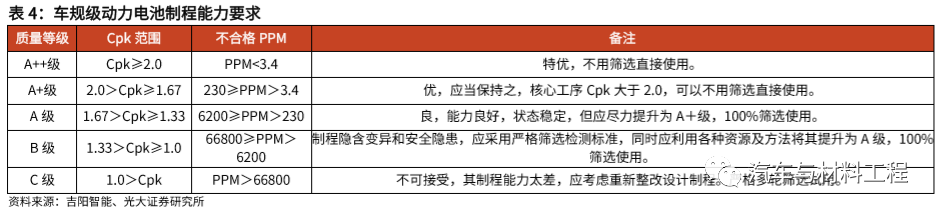

需要強調的是,車規級動力電池對一致性的要求較高。通常一輛車所集成的電芯數量成百上千,電芯的差異性會導致“短板效應”,嚴重影響模組及電池包整體性能。因此,對電池制程能力要求較高,不合格率往往達到 PPM 級。

使用端:跟隨能源降本

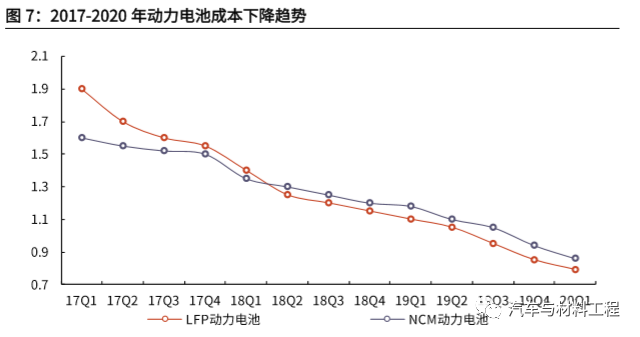

隨著動力電池持續降本,2017 年以來,磷酸鐵鋰和三元電池的度電成本已下降50%以上。其中降本的因素除了電池大規模制造的規模效應、技術進步帶來的能量密度提升、結構創新帶來的成組效率提高之外,原材料成本下降是核心因素。

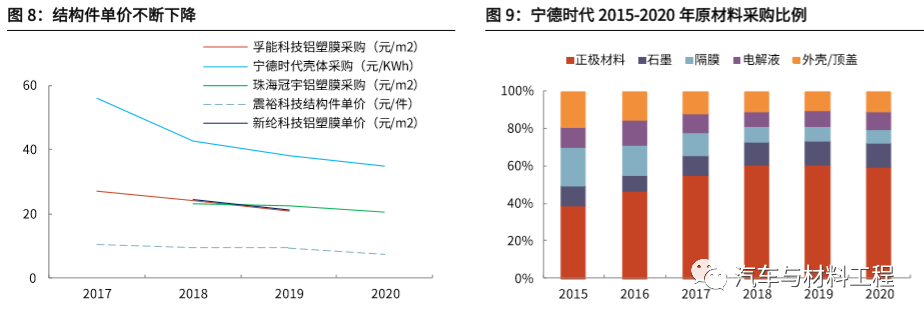

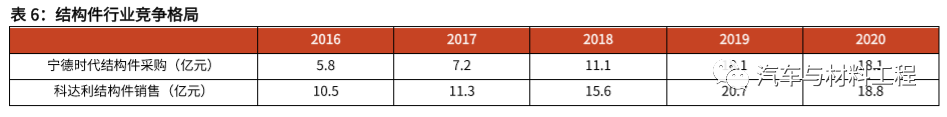

作為動力電池的關鍵材料,結構件成本占電芯成本比重通常在8%左右。近年來, 結構件成本也處于不斷下降趨勢。硬殼方面,2017-2020 年,寧德時代采購結構件單價下降 37%,震裕科技結構件單價下降 30%;軟包方面,2017-2019 年, 孚能科技鋁塑膜采購單價下降 23%,2018-2020 年,珠海冠宇鋁塑膜采購單價下降 12%。

在主要原材料鋁、鋼、銅價沒有顯著下降的背景下,結構件行業持續降本的動力來自于規模效應、技術提升和材料利用率提升。 規模效應有助于攤薄設備和人工成本,自動化設備的應用使得產品良率提升,通過材料排布設計可以實現材料利用率提升。2017-2020 年,震裕科技對鋁材的利用率從 44.6%提升至 49.5%。

結構件介紹:硬殼持續降本,鋁塑膜國產替代

對結構件的需求來自于電池封裝。目前,主流的電池封裝技術主要有方形電池、 圓形電池以及軟包電池三類。動力電池的安全性和使用壽命都受其封裝工藝的影 響,不同的封裝技術都具有不同的技術壁壘。封裝工藝設計除需滿足耐撞擊振動 和擠壓穿刺的物理沖擊外,也需滿足防火阻燃等化學性能要求。

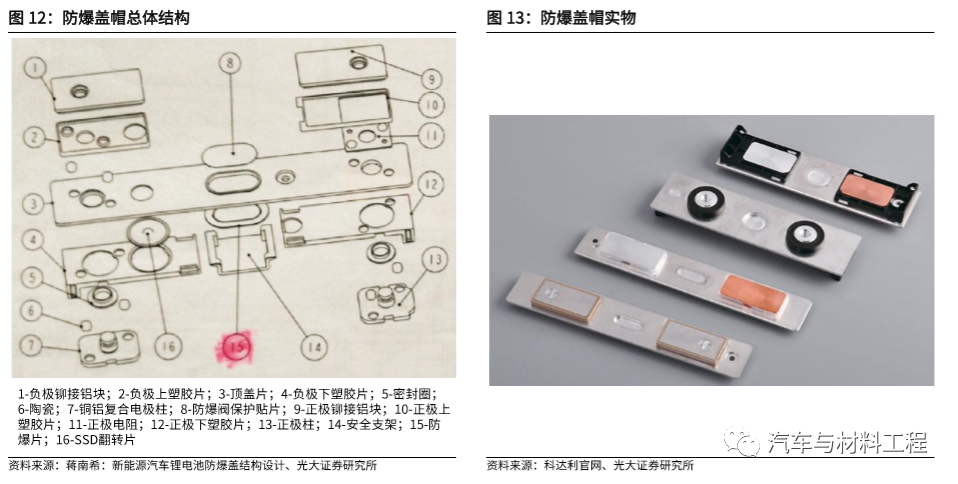

硬殼結構件:蓋帽是關鍵,防爆片鋁材有待降本

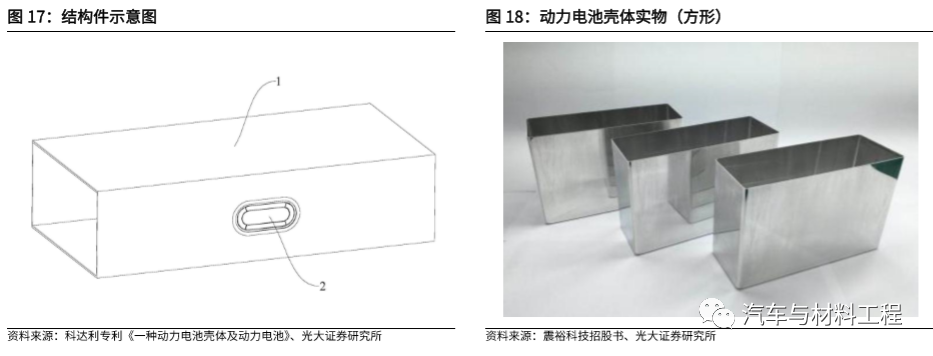

硬殼結構件包括圓柱和方形結構件,通常由殼體和蓋板組成。其中,蓋板的制造工藝復雜度通常遠高于殼體。

蓋板

蓋板的主要功能包括:

1)固定/密封功能:頂蓋與鋁殼激光焊接,包裹固定裸電芯并實現密封作用;

2)電流導通功能(極柱):在電池中,頂蓋極柱、轉接片和電芯極耳焊接導通, 保證電芯充放電電流導通的功能;在模組中,頂蓋極柱與匯流排激光焊接、螺栓連接,形成串/并聯;

3)泄壓功能(防爆片):當電池出現異常,內部氣壓增大至一定值,頂蓋防爆 閥將開啟進行泄壓,降低爆炸風險;

4)熔斷保護功能(翻轉片):當電池出現異常,內部氣壓增大至一定值,頂蓋 翻轉片向上頂起,與負極鉚接塊接觸,使頂蓋正負極直接短路,同時鋁連接片 Fuse 熔斷,快速切斷電流;

5)降低電腐蝕:正極上塑膠采用導電 PPS,保證正極柱與頂蓋板間有一定阻值, 降低正極柱與鋁殼間的電位差,防止頂蓋板/鋁殼電腐蝕,進而提高產品質量和 使用壽命。

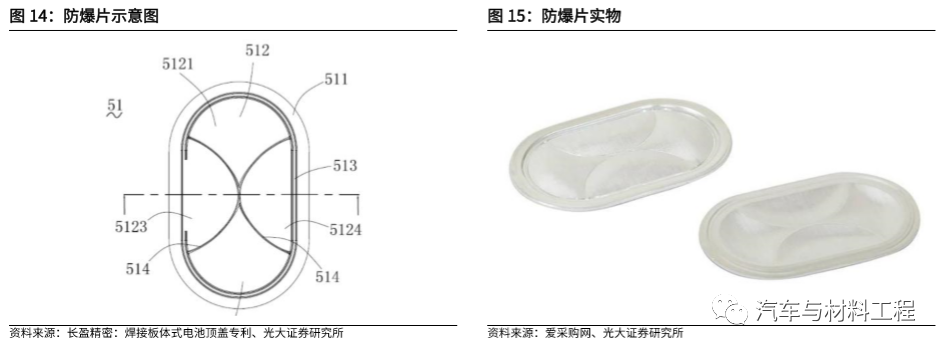

蓋板中重要部件主要有:

1)防爆片:一般磷酸鐵鋰體系電池頂蓋采用單個防爆閥設計,防爆閥開啟壓力 一般為 0.4~0.8MPa。當 內部壓強增大并超過防爆閥的開啟壓力時,防爆閥將從刻痕處破裂并開啟進行泄壓;

2)翻轉片:三元體系電池除了采用防爆閥外,還會疊加 SSD 翻轉片組合設計形式,防爆閥開啟壓力和SSD翻轉壓力一般分別為0.75~1.05MPa、0.45~0.5MPa。當電池內部壓強增大至 SSD 翻轉壓力時,翻轉片向上頂起,快速切斷電流;

3)極柱:主要是起到電流導通作用。通常正極采用鋁極柱,負極采用銅鋁復合極柱。

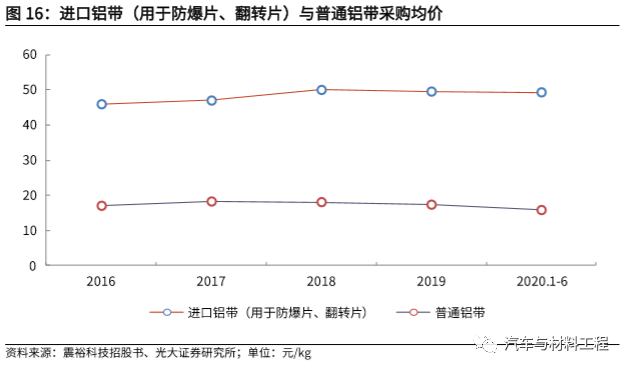

防爆片和翻轉片一般采用鋁帶制作,表面刻有防爆刻痕。由于對爆破壓強區間精度的要求較高,目前該種鋁帶主要依賴進口,價格遠高于普通鋁帶。根據震裕科技招股書披露,2020 年 1-6 月采購進口鋁帶均價 49.3 元/kg,采購普通鋁帶均價 15.9 元/kg。

根據江蘇鼎勝新能源材料股份有限公司于2020年12月所申請專利,已成功發明用于三元鋰電池、儲能鋰電池防爆片用的鋁帶材料。

殼體的制造相對簡單,主要采用連續拉伸工藝。

由于蓋板集成部件較多,工藝較為復雜,且在實際作用時,防爆閥開啟后電解液容易飛濺至蓋板接線造成二次事故,因此出現了將防爆閥轉移至殼體的現象。如科達利 2020 年 5 月申請的專利《一種動力電池殼體及動力電池》,在殼體設置防爆閥。

同時,對殼體的優化還體現在殼體材料的制備。如靖江市東達鋁業 2021年1月申請的專利《一種鋁合金動力電池殼體及其制備方法》,通過特殊鋁合金(Si、 Fe、Mg、Zn、Mn、Cu、Ti、C、Cr、Zr 等)的制備,提升殼體材料的強度、 韌性、抗應力腐蝕等性能。

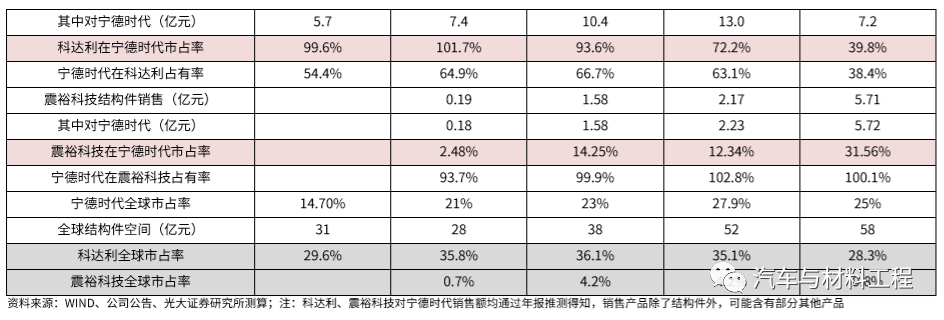

鋁塑膜:國產替代進行時

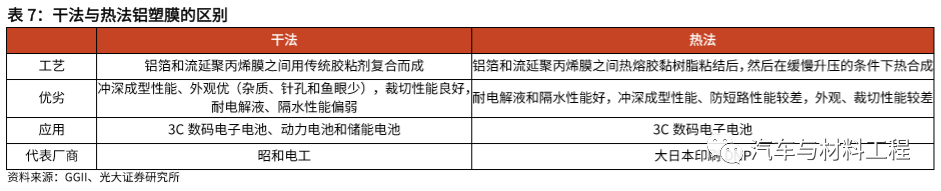

與圓柱、方形電池的硬殼不同,軟包電池采用鋁塑膜封裝。鋁塑膜由鋁箔、多種塑料和粘合劑(包括粘接性樹脂)組成,按照制作工藝區分,主要有干法和熱法兩種。相比熱法鋁塑膜,干法鋁塑膜更加適用于大倍率、高能量動力電池,應用更加普遍。

因為與電池的內部材料直接連在一起,所以電解液會浸潤到鋁塑膜的內層,故要求其具備以下性能:1)極高的阻隔性;2)良好的熱封性能;3)內層材料耐電解液及強酸,不與電解液反應;4)良好的延展性、柔韌性和機械強度。

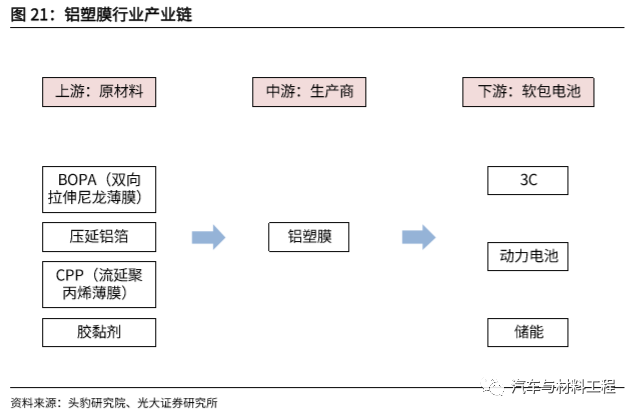

在結構上,鋁塑膜為一種三層膜的復合材料,主要由尼龍層(ON)、鋁箔層(AL)、 流延或未拉伸聚丙烯層(CPP)相互粘合后構成。

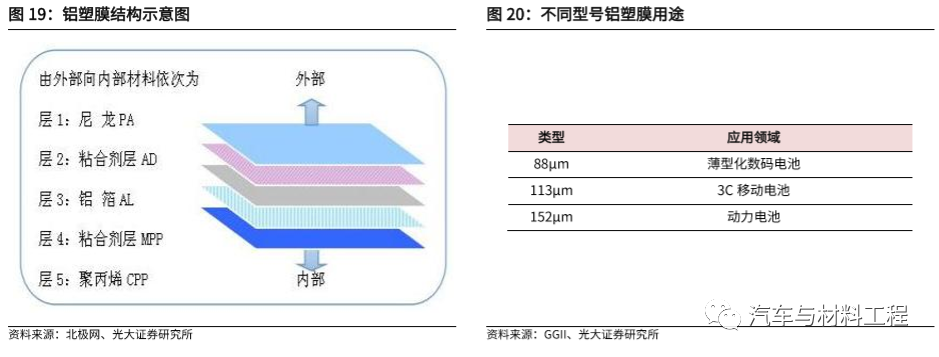

根據鋁塑膜厚度的不同,可分為 88μm、113μm、152μm,其中厚度152μm的鋁塑膜適用于動力電池,而更薄的 88μm 和 113μm 適用于3C領域。

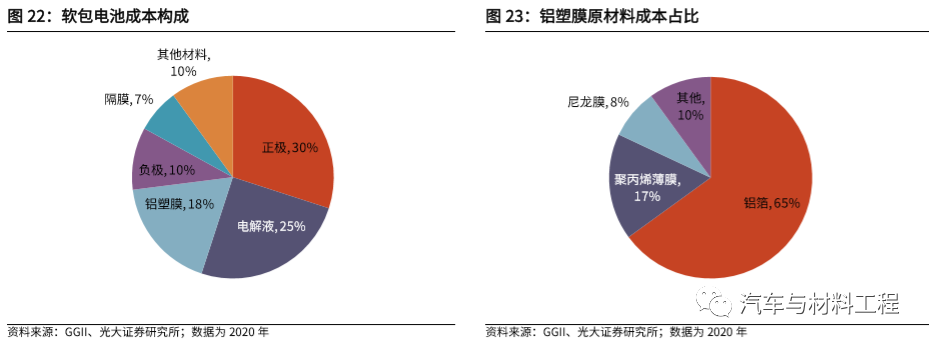

在成本上,鋁塑膜占到整只電芯的18%,僅次于正極(30%)和 電解液(25%), 屬于占比較大的一種成分。在鋁塑膜本身的構成中,鋁箔的成本占到 65%。

在鋁塑膜的原材料中,鋁箔是核心材料,厚度 5-9μm,國內產能較豐富,領先的壓延鋁箔企業包括華西鋁業、渤海鋁業、河南神馬等,但國內產品在性能方面不及國際產品,主要供應中低端 3C 消費電子領域。

CPP(流延聚丙烯薄膜)主要起到封口作用,國內生產企業主要有佛塑科技、廣東仕誠、佛山俊嘉等,但產品主要用于低端 3C 消費電子領域。

BOPA(雙向拉伸尼龍薄膜)位于最外層,主要起到保護作用。國內廠家主要有滄州明珠、佛塑科技、廈門長塑等,但主要應用領域為 3C 消費電子領域。

綜上,國內原材料主要應用于 3C 消費電子領域,在軟包動力電池領域所需原材料仍依賴進口。

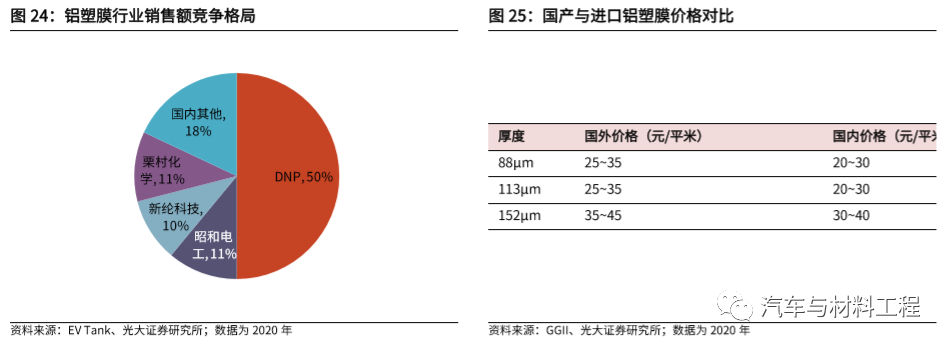

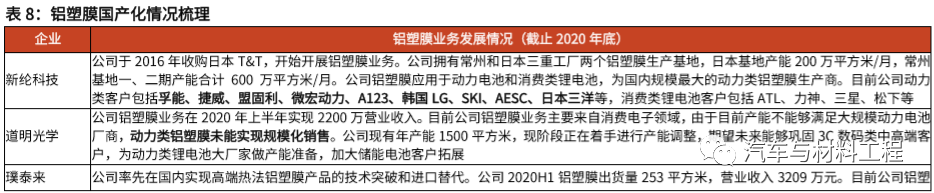

2020 年,日本兩大巨頭占據鋁塑膜市場的 60%以上。韓國栗村化學、國內新綸科技亦具備較強實力,整體來看國產替代空間仍較大。

而鋁塑膜的國產替代正在進行中。2016 年,新綸科技收購日本 T&T 三重工廠, 并通過常州生產基地實現鋁塑膜國產化;明冠新材通過自主研發,2020 年完成了國產鋁塑膜對孚能科技、超威創元、中興派能、贛鋒電子等下游鋰電池廠商的重點開發;紫江企業的鋁塑膜子公司紫江新材料產品已通過 CATL、光宇、力神等企業認證,年產能近 4000 萬平方米。

通過鋁塑膜國產化,能夠使每平米成本降低 5-7 元,從而使鋰電池總成本降低 1.5%左右。

圓柱、方形、軟包,誰主沉浮

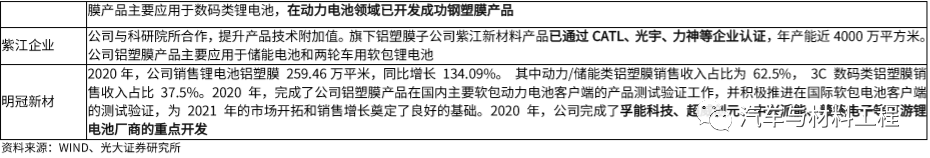

方形電池:封裝可靠度高、系統能量效率高、能量密度較高、結構較為簡單、擴 容相對方便、可以通過提高單體容量來提高能量密度、穩定性相對好。但由于方形電池可以根據產品的尺寸進行定制化生產,所以市場上型號類型太多,工藝很難統一;生產自動化水平不高、單體差異性較大,在大規模應用中,存在系統壽 命遠低于單體壽命的問題。

圓形電池:與方形都屬于硬殼封裝,圓柱型電池工藝成熟,PACK 成本較低,電池產品良率以及電池組的一致性較高;由于電池組散熱面積大,其散熱性能優于方型電池,但后期依然要面對成組后散熱設計難度大、能量密度低等問題。

軟包型電池:采用鋁塑膜包裝、安全性好、重量較鋼殼和鋁殼電池輕、具有較高的質量比能量、內阻小、循環壽命更長,但是由于型號眾多自動化程度低、生產效率低、成本高、高端鋁塑膜嚴重依賴進口、一致性較差。

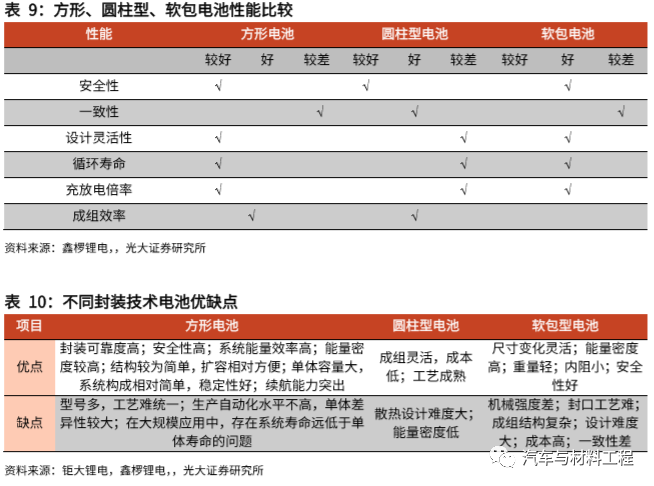

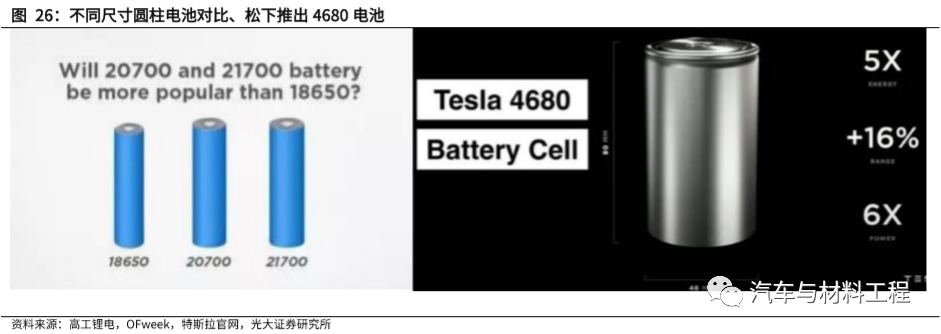

圓柱電池:受益于特斯拉

1992 年,日本索尼公司發明了鋰電池。綜合考慮當時的設備工藝和技術條件, 索尼選擇了一條在當時看來最穩妥可行的方案——18650 圓柱形電池。

1994 年,松下開始制造鋰離子電池。1997 年,搭載松下圓柱形鎳氫電池的第一 代混動車型豐田普銳斯上市。到了 1998 年,松下的 18650 圓柱形鋰電池已批量裝配在世界多個品牌的筆記本電腦。 因此,在特斯拉在為第一代 Roadster(2008 年上市)選擇電池供應商的時候, 18650 圓柱形電池是當時最成熟穩定的鋰離子電池。特別是日本廠商,在經過多 年積累,在生產工藝方面積累了大量經驗,其生產的 18650 圓柱形電池在一致性、安全性方面都達到了較高的水平。 特斯拉與松下的合作,正式開啟了圓柱形鋰電池應用于純電動車的時代。

在中國范圍內,也有一批圓柱形電池的追隨者,如比克、沃特瑪、力神等,但市 場表現均不佳。

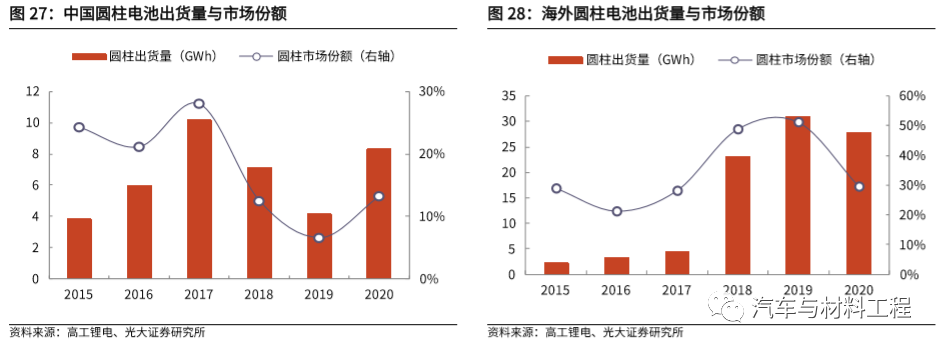

2020 年,圓柱電池在國內份額提升,主要由于國產特斯拉的放量,帶動 LG 化 學圓柱電池(21700)裝機提升。

2020 年,海外圓柱電池出貨量下降,整體份額下降約 20pct。

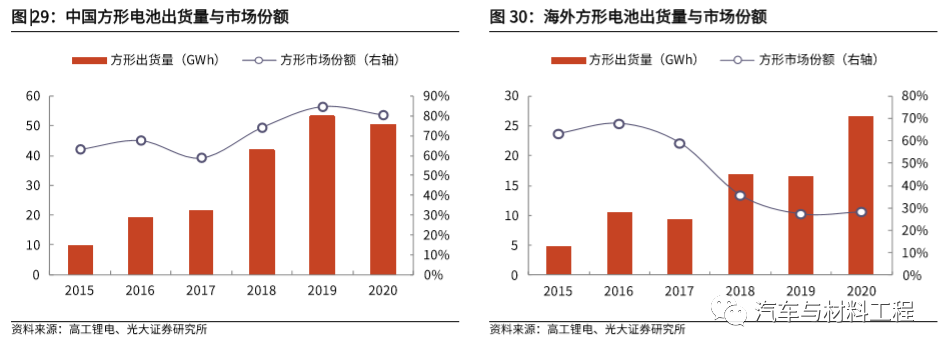

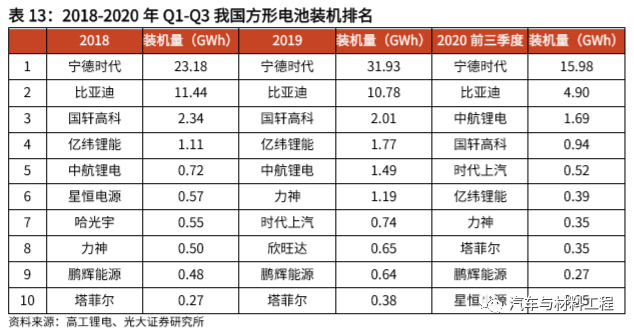

方形電池:國內主導,海外份額有所下降

在國內,方形電池長期占據主導地位。2020 年,國內方形電池出貨量占比 80%, 較 2019 年下降 4pct;海外方形電池出貨量提升較快,但由于總量擴大,份額保持穩定。

1999 年,三星 SDI 開始進入電池領域。

2009 年,寶馬推出搭載三星 SDI 方形電池的純電動汽車 Megacity。其生產商, 正是三星 SDI 和博世于 2008 年 6 月合作建立的合資公司 SB Limotive。三星 SDI 由此進入動力電池市場。

2013 年,三星 SDI 與寶馬簽訂長期合作協議,成為寶馬核心供應商;之后又與 大眾、奧迪、保時捷等車企達成合作。

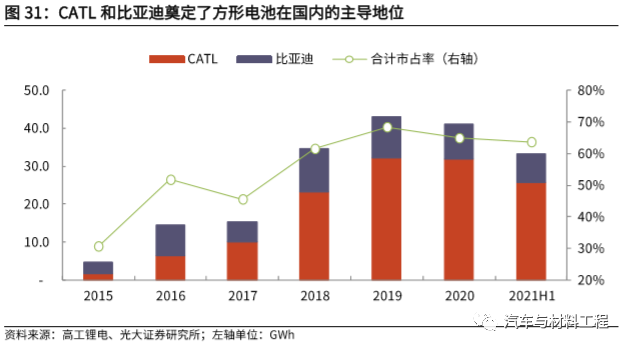

寧德時代和比亞迪

寧德時代和比亞迪的快速崛起,奠定了方形電池在國內的主導地位。2015-2016 年,比亞迪動力電池裝機量位列國內第一,寧德時代位列第二;2017-2020 年, 寧德時代動力電池裝機量位列國內第一,比亞迪位列第二。

整體來看,2017-2019 年,我國動力電池裝機集中度提升較快,寧德時代和比亞迪合計市占率從 46%提升至 68%。

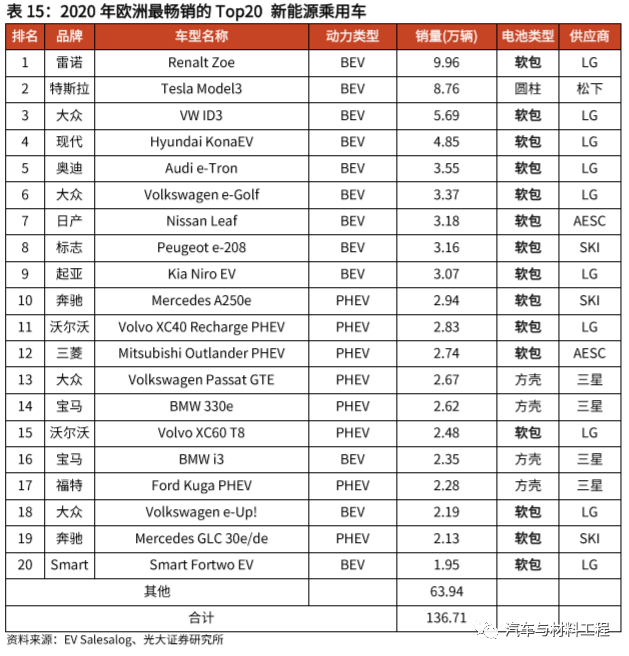

軟包電池:受益于歐洲新能源車放量,兩大巨頭推動

動力軟包電池由 AESC 開創,由 LG 化學發揚光大。

2007 年,動力電池公司 AESC(日產與 NEC 合資公司)將用于手機產品的軟包電池做到了車規級標準。2010 年后,其搭載的純電動車日產聆風廣受歡迎。

2009 年,LG 化學與現代共同推出首款現代 Avante 以及 Forte 電動車,正式邁入汽車電動化時代。2009-2015 年,LG 化學動力電池客戶先后囊括通用、福特、 科勒萊斯美國三大主流車企,順利拿下雷諾、沃爾沃、奧迪、戴姆勒等歐洲客戶, 并通過雷諾-日產-三菱聯盟逐漸進入日系車供應鏈。

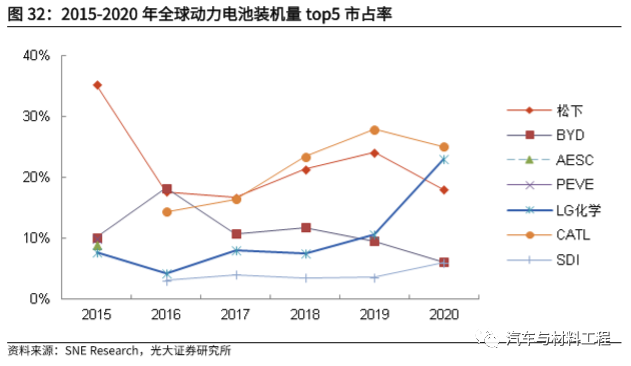

受益于廣泛的客戶基礎,LG 化學在 2019-2020 年迅速崛起。2020 年,LG 化學完成裝機量 31GWh,在全球范圍內僅次于 CATL,甚至在 2020H1 實現反超 CATL。2020 年 H1,在歐洲,LG 化學長期布局的歐洲新能源車市場需求躍升,LG 配套的雷諾 Zoe、現代 Kona 等車型暢銷;在中國,國產特斯拉放量,多次保持月度 新能源車型銷量冠軍。LG 化學動力電池出貨量大幅提升,2020 年上半年 LG 化學市場份額較 2019 年提升 14PCT 至 25%,一度超過同期的 CATL(23%)。

同時,另一軟包龍頭 SKI 迅速崛起。2020 年 SKI 實現裝機量 7GWh,較 2019 年的 1.97GWh 提升明顯。

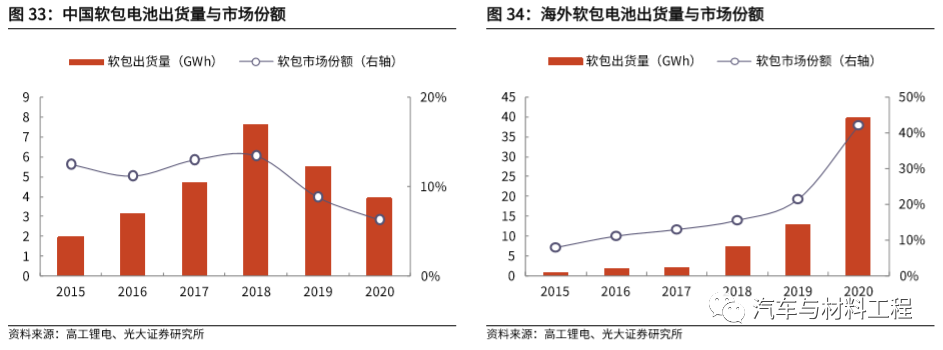

2020 年,歐洲新能源車滲透率快速提升,帶動海外軟包電池出貨量增加,份額實現翻倍(從 2019 年的 21%提升至 2020 年的 42%)。

而在國內,軟包市場份額進一步萎縮,從2019年的8.7%下降至2020年的6.2%。

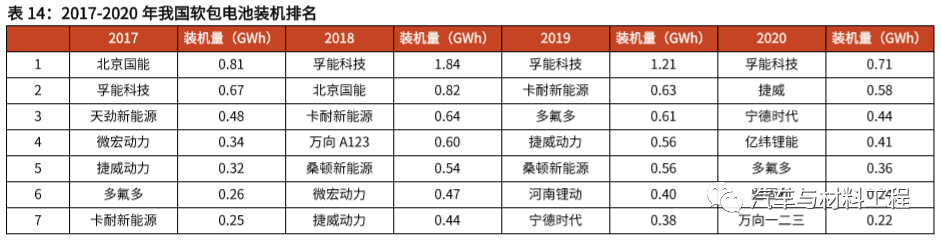

而在國內,軟包企業有孚能科技、萬向 A123、微宏動力、天津捷威、北京國能、 億緯鋰能、鵬輝能源、卡耐新能源等。

趨勢與空間

中國與海外不同的趨勢

由于多數頭部動力電池企業往往主打圓柱、方形、軟包中的一種,因此不同類型電池市場份額的變化,在一定程度上代表了頭部動力電池企業角逐的歷史。

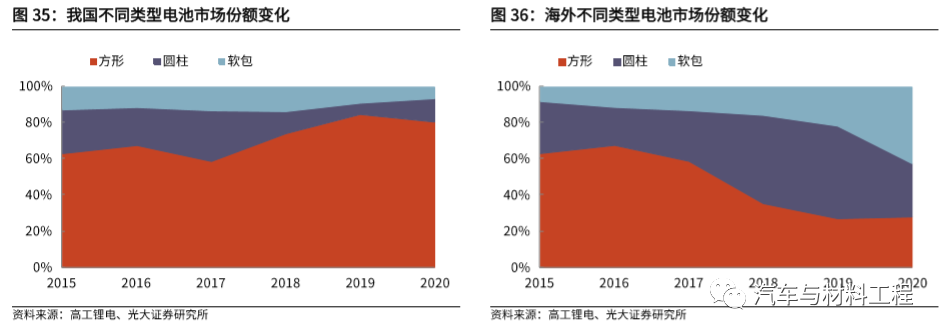

對比我國和海外不同類型電池市場份額變化,可以看到 2017 年是一個分界線。

2017 年前:

我國與海外在不同類型電池市場份額變化方面趨勢相同。方形電池占據 60%以 上的市場份額,2015-2017 年呈現“先升后降”的趨勢;軟包電池市場份額保持 穩定,約在10%左右;圓柱電池市場份額在 2016 年受到方形電池擠壓,在 2017 年得到恢復。

2017 年后:

我國與海外在不同類型電池市場份額變化方面表現出完全不同的趨勢。

我國方形電池份額獲得突破,2019 年市場份額接近 85%。這與寧德時代的崛起密不可分,2018 年寧德時代實現 IPO 上市,同年出貨量 23.4GWh,同比增長 1.4 倍。2020 年,由于特斯拉 model Y 的熱銷,帶動我國圓柱電池市場回升。而軟包電池市場份額則持續受到擠壓。

在海外,方形電池市場份額自 2017 年后一路下滑,近兩年保持平穩,2020 年市場份額 28%。而圓柱電池和軟包電池則先后實現放量,2017-2019 年,圓柱電池市場份額由 28%提升至 51%,同時松下伴隨特斯拉在全球崛起。2020 年, 海外軟包電池崛起,市場份額由 2019 年的 21%翻倍至 2020 年的 42%。這基本得益于 LG 化學的放量,其根本原因在于歐洲電動車滲透率快速提升。

2025 年全球結構件(含鋁塑膜)500 億元市場空間

短期來看:

軟包勢頭仍猛。LG 化學、SKI 分別宣布分拆旗下電池業務獨立上市,軟包大本營——歐洲碳中和政策加碼,都將推動軟包電池進一步放量。

中期來看:

三元鋰電池能量密度提升乏力,行業轉向結構創新。以寧德時代 CTP、CTC 技 術、比亞迪刀片電池為代表的結構創新紛紛涌現。其本質上是利用電芯外殼的支撐作用,將電芯直接集成至電池包甚至底盤,從而減少模組結構件使用,提升能 量密度。

軟包電池的優勢在于單體電芯能量密度高,但由于成組復雜,在 PACK 層面能量密度優勢已不明顯。軟包外殼缺乏支撐作用,再省去模組環節難度較大。因此, 中期維度可能受到方形、圓柱電池結構創新方面的挑戰。

長期來看:

為了達到更高的能量密度,固態電池被認為是下一代動力電池。而針對固態電池, 采用卷繞結構的圓柱電池不再適用。由于不再適用液態電解液,方形硬殼的必要 性下降,因此軟包被認為是固態電池適配的封裝方式。

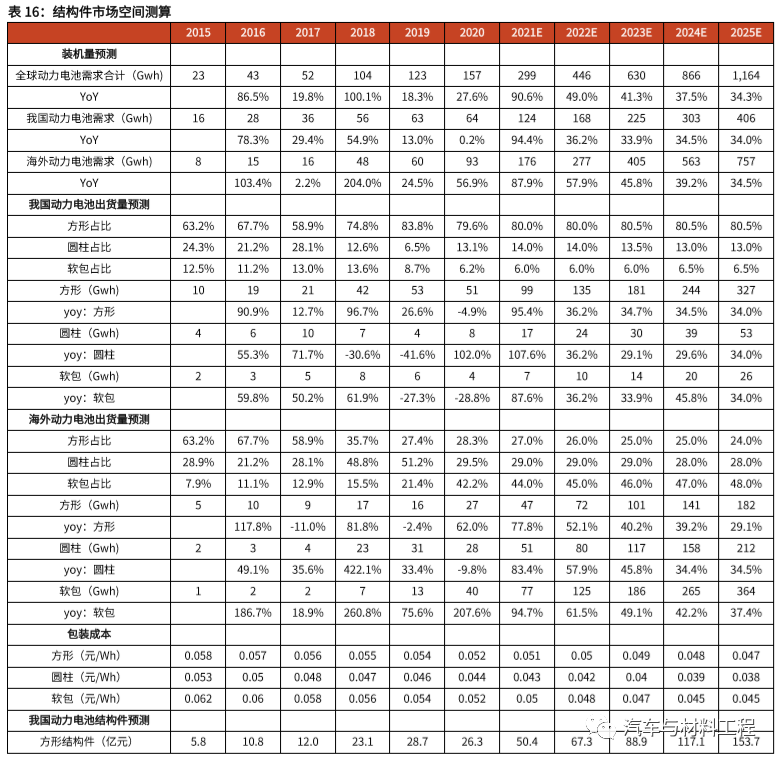

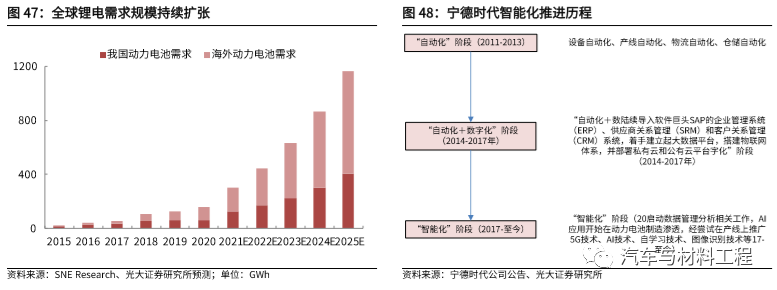

全球新能源車滲透率持續提升,通過假設全球新能源車滲透率和單車帶電量,我們推測到 2025 年全球動力電池需求量為 1164GWh,國內 406GWh。

2021-2025 年,預計我國方形電池維持強勢地位,市占率在 80%以上;軟包電池市占率緩慢提升,到 2025 年達到 6.5%的市占率;圓柱電池在 2025 年達到 13%的市占率。

全球范圍內,預計軟包電池占比持續提升,到 2025 年達到 48%的市占率;圓柱 和方形電池市占率緩慢下降,到 2025 年市占率分別達到 28%、24%。

假設受益于制造效率提升,單位包裝成本逐年下降。預計到 2025 年,我國動力電池結構件(包含鋁塑膜)市場空間 185.6 億元,其中硬殼(圓柱+方形)173.8 億元,鋁塑膜 11.9 億元;全球范圍內動力電池結構件(包含鋁塑膜)市場空間 515.3 億元,其中硬殼(圓柱+方形)340 億元,鋁塑膜 175.5 億元。

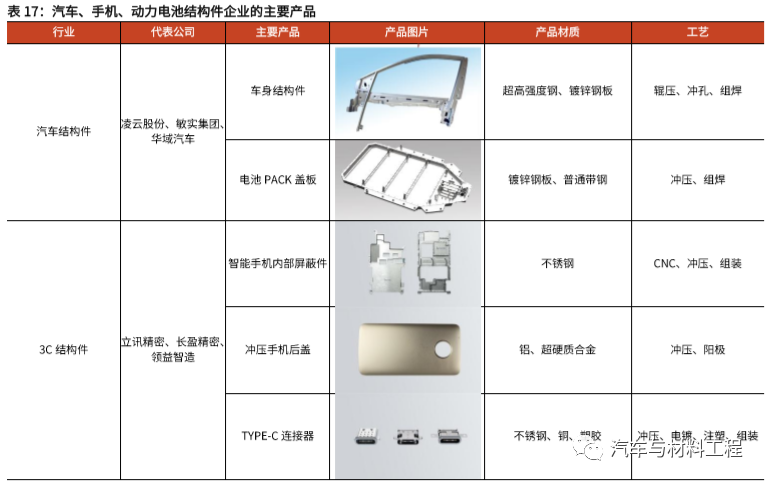

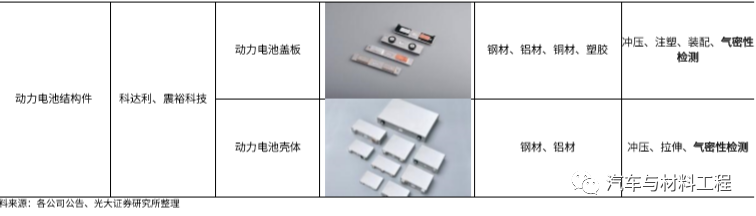

結構件行業:壁壘高,重資產

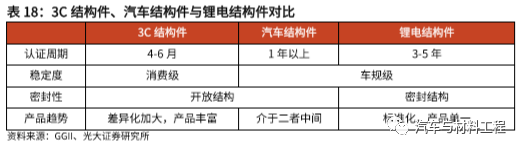

橫向對比:進入壁壘高

從行業屬性來看,汽車、手機、動力電池結構件同為金屬加工行業,在技術方面普遍以模具的使用為核心,涉及沖壓、拉伸、焊接、注塑等工藝。

從客戶壁壘來看,3C 結構件的更換認證周期更短,如蘋果手機供應商 MFi 認證普遍需 4-6 個月;而鋰電結構件的認證周期較長,根據科達利招股書披露,前期技術和產品磨合期一般為 3-5 年;汽車結構件的認證周期則為 1 年以上。

從產品穩定度來看,鋰電結構件和汽車結構件需符合車規級標準,而 3C 結構件則為消費級。由于對振動、沖擊、灰塵、溫度變化的承受范圍不同,車規級產品的可靠性和穩定度往往遠高于消費電子產品。

從產品結構來看,鋰電結構件承擔著保護電池內部的作用,需經過氣密性檢測, 以防漏液。而 3C 結構件、汽車結構件通常起到支撐作用,為開放式結構。

對比成本結構,3C 結構件和鋰電結構件較為相近,通常材料成本約占 60%,低于汽車結構件(70-80%),而人工成本占比(10%-20%)則高于汽車結構件 (5%-10%)。因此,3C 結構件和鋰電結構件的人力密集型程度高于汽車結構件,原材料依賴度小于汽車結構件。

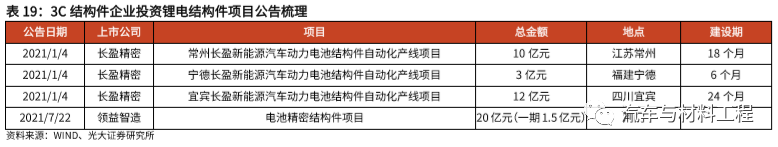

正因為在制造模式上具有一定的相似性,長盈精密、領益智造等消費電子結構件制造商發布擴產公告,投資電池精密結構件項目。通常消費電子結構件制造商的精密制造能力較強,但面對的主要壁壘在于客戶認證,以及從消費電子到車規級產品所需的產品質量控制。

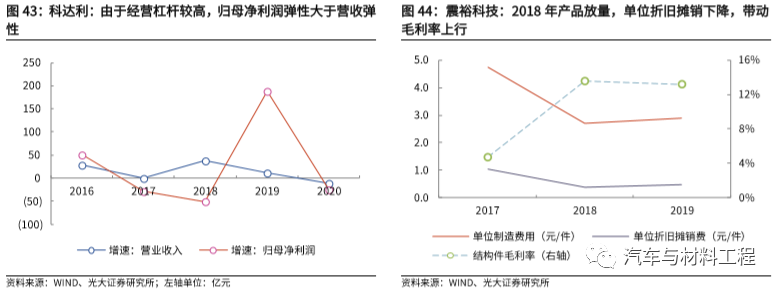

縱向對比:經營杠桿高

成本結構角度:在正極、負極、隔膜、電解液、銅箔、結構件、電芯等各環節, 可分為三個層次:

1)原材料依賴型:正極、電解液、電芯、銅箔的成本結構中材料占比較高(75% 以上),核心原因在于原材料價格較透明,且需求量大,同時設備投資額相對較 小,導致制造環節的成本偏低。

2)制造依賴型:結構件、隔膜的制造成本占比較高,原因在于設備投資額相對 較大,折舊攤銷成本占比高。

3)制造主導型:負極材料的制造費用占比超過 60%(計入加工費),原材料占比低于 40%,原因在于原材料成本低(瀝青焦、石油焦等),同時加工流程長。約有 50%的成本來自于石墨化加工費。

毛利率角度:各環節同樣可分為三個層次:

1)隔膜龍頭:毛利率接近 50%,原因在于產品附加值高,龍頭企業市占率高。

2)電芯、銅箔、電解液、結構件、負極龍頭:約 30%左右。

3)正極龍頭:15%左右。核心原因在于成本加成的定價模式。

人均創收角度:

正負極、電芯、銅箔龍頭企業人均創收較高,結構件企業人均創收較低。這與產品價值量和生產過程的人力密集程度有關。

結構件企業的人工成本占比超 10%,且產品價值量不高,這是人均創收較低的主要原因。

相比原材料成本來說,設備折舊攤銷和人工成本相對剛性。因此,生產規模擴大, 開工率提升能夠顯著攤薄剛性成本,從而提升產品毛利率。

從成本占比來看,結構件和隔膜行業固定成本占比較為顯著,主要原因在于設備折舊攤銷和人工成本占比較高。以單位收入中固定成本占比代表經營杠桿,結構件行業在各環節中有著最高的經營杠桿。

綜上所述,結構件龍頭在成本結構上與隔膜龍頭類似,且具有相對人力密集的特 點。在鋰電池各環節中,結構件龍頭經營杠桿較高,收入中固定成本比例達到 40%左右。這意味著提升開工率和良率能夠有效攤薄固定成本,提升毛利率。

假設基礎毛利率(開工率和良率均為 100%)25%,折舊+人工成本占總成本比例為 55%,原材料成本占總成本比例為 45%,計算開工率和良率變化對毛利率的影響。

龍頭優勢:規模化與自動化,提升開工率與良率

標準化、規模化、自動化

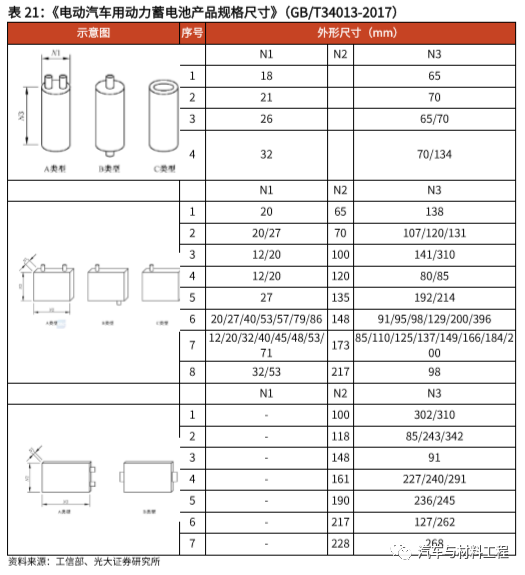

動力電池尺寸標準化

目前,市面上的動力電池尺寸、形狀、容量、電壓規格型號較多。對于整車企業來說,增加了匹配、采購動力電池的難度;對于電池廠商來說,阻礙了動力電池大規模標準化生產,不利于動力電池降本。

國際方面,國際電工委員會(IEC)組織制定了國際標準 ISO/IECPAS16898:2012 《電動汽車用二次鋰離子電池外形尺寸》,其中規定了 62 種尺寸規格的各類動力電池單體。德國汽車工業協會根據汽車安裝的要求,出臺 VDA 尺寸規格,這是歐洲汽車企業最早對動力電池尺寸規格的規范。

國內方面,由工信部主導,中國汽車技術研究中心、寧德時代、比亞迪、國軒高科等聯合起草的國家標準《電動汽車用動力蓄電池產品規格尺寸》 (GB/T34013-2017)于 2018 年 2 月實施。

辦電池日(POWER DAY),提出標準電芯的研發工作已經開始,計劃 2023 年全面鋪開,到 2030 年將覆蓋大眾集團旗下 80%的電動車型。大眾集團預計,標準電芯在量產車型中的成本將降低 30%,在入門級車型中將降低 50%。

規模化生產與智能制造

韓國鋰電產業咨詢機構 SNE 預估,2025 年動力電池出貨量 1160GWh,從而將實現 GWh 到 TWh 的跳躍。與此同時,大規模制造的同時,要滿足電池一致性的要求,對精細制造提出挑戰。

寧德時代董事長曾毓群提出“極限制造”的概念,即 1)單體安全失效率要由 PPM 級提高三個數量級到 PPB 級;2)保障全生命周期從第一個循環到成千上萬個循環的可靠性;3)大幅度提高生產效率,實現 TWh 級的高質量交付能力。

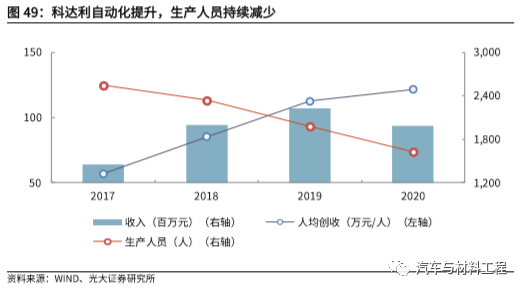

對應到結構件方面,也就是大幅提升產品一致性和生產速度。包括蓋板裝配的自動化、氣密性檢測的連續性,以及沖壓拉伸性能的穩定性等。從 2017 年以來, 科達利持續推進自動化及智能化制造能力,開發出 SPC 品質過程控制系統、PTS 產品質量追溯管理系統、新一代的自動線 MES 系統等,生產人員持續下降,產 品良率持續提升。

值得注意的是,跨界技術的引入可能進一步提升鋰電結構件的生產效率和工藝。2021 年 1 月,特斯拉發布新式 4680 電池生產線視頻,馬斯克表示,可口可樂工廠生產線的批量規模生產模式給特斯拉的電池生產線帶來了靈感。這暗示著, 傳統易拉罐與圓柱電池殼可能存在相通之處。

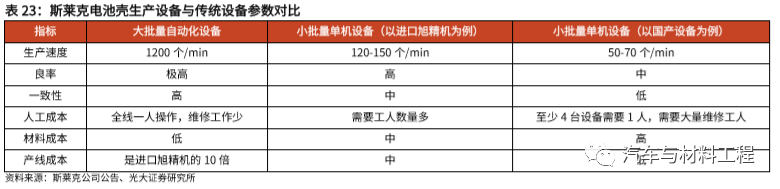

國內易拉罐設備商斯萊克正積極推動易拉罐制作技術向新能源電池殼遷移。根據斯萊克披露,以圓柱形電池殼生產為例,國內傳統電池殼生產線設備沖壓系統速 度一般不超過 50 個/分鐘,國外設備生產商沖壓系統速度約為 150 個/分鐘,而 斯萊克研發的電池殼自動化生產線生產效率能達到 1200 個/分鐘。對比電池殼傳統生產方式,斯萊克采取的技術路線能夠使得電池殼具有更高的光潔度、更好 的質量一致性,同時能夠更好地滿足客戶大量量產的需要。

估值對標:賽道更安全穩定性,競爭格局較優

估值方面,結構件龍頭 2021 年和 2022 年 PE 低于正負極、隔膜、電芯龍頭, 與電解液龍頭在同一水平。

當前估值與長期增速、短期景氣度(主要取決于供需缺口,影響因素包括擴產難度大、進入壁壘高)、以及競爭格局有關。

長期增速:跟隨全球產能擴張,不受固態電池、鈉電池影響

長期角度來看,由于結構件與電芯數量比為 1:1,行業增速將跟隨全球鋰電產 能擴張。更重要的是,結構件行業是一條更為安全、持久的賽道。盡管固態電池在短期內仍無法達到量產規模,但長期來看將對電解液、隔膜產生較大影響;相 對鋰電池,鈉電池在儲能、低速電動車等對能量密度要求不高的領域有較大優勢, 未來不可避免將對現有的鋰離子電池體系產生分流作用,但其在電池封裝方面依 然延續現有的圓柱、方形、軟包體系。因此,現有的正負極、隔膜、電解液,都在較大程度上受到技術路線變更的困擾, 結構件則維持需求穩定,不管在固態電池領域,還是鈉電池領域,都將保持現有需求格局。

截至目前,全球動力電池已公開的總產能規劃預計在1712GWh,已遠超1151GWh的所謂產能缺口

審核編輯 :李倩

-

鋰電池

+關注

關注

260文章

8143瀏覽量

170728 -

動力電池

+關注

關注

113文章

4541瀏覽量

77758

原文標題:鋰電結構件—動力電池成本分析

文章出處:【微信號:Recycle-Li-Battery,微信公眾號:鋰電聯盟會長】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

鋰電結構件—動力電池成本分析

鋰電結構件—動力電池成本分析

評論