1 儲能系統(tǒng)設計

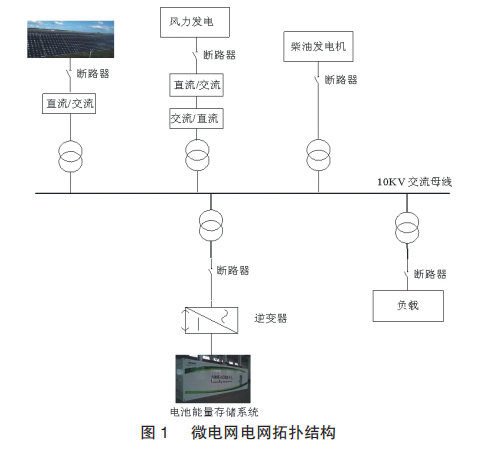

鋰電池儲能系統(tǒng)包含電池艙和電氣艙,電池艙由電池簇、液冷系統(tǒng)、消防系統(tǒng)、匯流柜、配電箱等組成,電氣艙由變流器(PCS)、變壓器、控制柜、環(huán)網(wǎng)柜、交流配電柜、空調等組成,本研究詳細說明了電池艙的設計開發(fā),對電氣艙的說明從略。整個鋰電池儲能系統(tǒng)設計流程為電芯(Cell)、電池包(Pack)、電池簇(Rack)、電池艙(Container),如圖1所示。

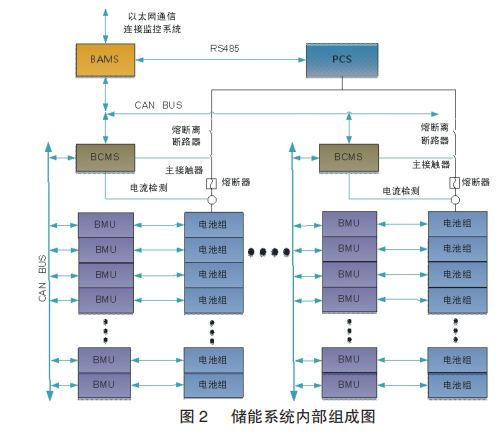

儲能系統(tǒng)電芯采用方形鋁殼磷酸鐵鋰 280Ah電芯(3.2 V/280 Ah),電池包的串并聯(lián)方式是1P48S,單個電池包有48塊280Ah電芯,電池包容量是 43.008 kW·h,電池系統(tǒng)由8 組電池簇并聯(lián),每組電池簇由 8 個電池包串聯(lián),儲能系統(tǒng)容量為2.75MW·h,額定電壓為1228.8V。儲能系統(tǒng)電池艙是標準的集裝箱 20 尺高柜(6.058 m×2.438 m×2.896 m),具有防水、保溫、防腐、防火、阻沙、防震、防紫外線等功能,其防護等級為 IP54。為了防止電池出現(xiàn)過度充電和過度放電現(xiàn)象,實現(xiàn)對電池的充放電管理,確保電池系統(tǒng)穩(wěn)定、可靠運行,系統(tǒng)須配置電池管理系統(tǒng)(BMS),保護硬件須配繼電器、斷路器、熔斷器等。

2 儲能熱管理設計

2.1 熱管理系統(tǒng)設計

液冷熱管理系統(tǒng)由液冷板、液冷機組、液冷管路、高低壓線束和冷卻液組成,關于液冷漏液的問題,采取以下措施。第一,液冷接頭采用車規(guī)級的防漏液冷卻管道快插接頭,可以保證在儲能系統(tǒng)運行時,漏液的風險降到最低。第二,在液冷機組膨脹水箱設置液位傳感器,如果有漏液現(xiàn)象發(fā)生,液冷機組會報警。第三,電池包設計的防護等級為IP67,保證漏液時對系統(tǒng)無影響,電池包的液冷板是鋁合金壓鑄一體成型,集成了底座和液冷板的功能,其中,液冷板和密封蓋板采用攪拌摩擦焊連接;同時,液冷板也會做氣密性檢測,保證液冷板密封性能良好。電池包液冷板采用“蛇形”流道,冷卻液采用質量分數(shù) 50% 水+質量分數(shù) 50% 乙二醇,液冷系統(tǒng)通過一定的熱管理策略,使得冷卻液流經(jīng)液冷板時,對電池包進行制冷或制熱。

液冷機組具備制冷、制熱以及除濕功能,液冷機組熱管理系統(tǒng)的策略和工作模式緊密相關。文中,Tmax指電池最高溫度;Tvag指電池平均溫度;Tmin指電池最低溫度。

當 Tmax≥28 ℃、Tvag≥25 ℃時,液冷機組進入制冷模式,壓縮機開啟,高溫高壓的制冷劑從壓縮機中排出,進入冷凝器冷凝,放熱降溫后,通過膨脹閥進行節(jié)流降壓,然后進入蒸發(fā)器,并與冷卻液進行換熱,制冷劑在蒸發(fā)器中吸熱蒸發(fā)后流回壓縮機吸氣口,完成一個制冷循環(huán)。此時,水路中的水泵開啟,PTC加熱器不開啟,冷卻液在板式蒸發(fā)器中冷卻后進入電池包液冷板,對電池進行冷卻,將熱量帶出,從而達到冷卻電池的目的。當 Tmax≤25 ℃ 、Tvag≤22 ℃時,停止制冷模式。

當 Tmin≤12 ℃、Tvag≤15 ℃時,液冷機組進入制熱模式,壓縮機處于關閉狀態(tài),水泵、PTC 加熱器開啟,冷卻液經(jīng)過PTC加熱器加熱后,進入電池冷板,加熱電池。此模式適用于電池溫度過低時,需要對電池進行加熱的情況。當 Tmin≥20 ℃、Tvag≥23 ℃時,停止制熱模式。

當進水口溫度≤12 ℃,液冷機組進入自循環(huán)模式,壓縮機、風機、PTC加熱器關閉,水泵開啟,使冷卻液在電池冷板和機組中周而復始地循環(huán)流動,將電池包中的熱量帶出。當集裝箱內濕度高于對應溫度下的露點溫度時,液冷機組開啟除濕模式。

2.2 熱管理系統(tǒng)設計計算

儲能集裝箱采用外維護模式,儲能系統(tǒng)共有 8簇,其中,4 簇并排在一起,另外 4 簇與之背靠背布置,儲能系統(tǒng)的液冷回路采用并聯(lián)方式,但相鄰兩個電池包采用串聯(lián)方式,各支路采用流量計獨立監(jiān)控,保證各個電池包冷卻液的流速和流量均衡。 集裝箱內一些主要的熱負荷為電芯發(fā)熱功率P、電芯溫升吸熱Q,單體電芯在不同倍率下的充電或放電功率可用式(1)表示。

P0=I2×R×1.2

(1)式中:I為電芯容量;R為電芯直流電阻。儲能系統(tǒng)設定的充放電倍率為 0.5C,電芯 LF280K 在0.5C充電的發(fā)熱功率平均值為12.5 W,放電的發(fā)熱功率平均值為9.5 W。

儲能系統(tǒng)的總電芯數(shù)量為 n,整個儲能系統(tǒng)有3 072塊LF280K電芯。電芯總發(fā)熱功率(0.5C 充電)為 P=n×P0=12.5×3 072=38 400 W。

設置電芯的最大溫升 ΔT=10 ℃,電芯的質量m=5.42×3 072=16 650.24 kg,電芯溫升發(fā)熱量可用式(2)表示。

Q=CmΔT(2)式中:C 為電池比熱容,kJ/(kg·℃),一般取1.055

代入得Q=175 660.03kJ。

電池本體吸收熱功率P1=Q/t,充放電 2 h,則 t=7 200s,P1=24 397 W。液冷機組的制冷負荷P2》(P-P1 )·k,其中,k 為安全系數(shù),一般取1.2~1.5,P2=19.6 kW,所以制冷功率設定為20 kW。

因為鋰離子電池的工作溫度為-20~50 ℃,充電溫度為 0~50 ℃,所以若鋰電池在零下低溫環(huán)境中重新開始工作,就需要先預熱一段時間,將電芯溫度提升到 0 ℃及以上。假定環(huán)境溫度為-30 ℃,電池吸收的熱量為 Q1=CmΔT1,其中ΔT1=-30 ℃,電池吸收的熱量為 Q1=526980.09kJ,電池的吸熱功率為 P2=Q1/t1,其中,t1=12h,P2=12.2kW,所以制熱功率設定為 14 kW。液冷機組為非標定制化設計,將其制熱制冷功率參數(shù)確定下來,然后在試驗中檢驗其性能。

3 儲能消防系統(tǒng)

消防系統(tǒng)以每個電池 Pack 為最小防護單元,采用氣液兩相霧化滅火劑的全新滅火技術方案,聯(lián)合采用吸氣式探測器、可燃氣體探測器、感溫感煙探測器對整個儲能箱進行全方位監(jiān)控、時時探測。其中,吸氣式探測器以電池簇為單位對整簇電池箱進行監(jiān)控防護,可燃氣體探測器對電池進行監(jiān)控防護,感溫感煙探測器對電氣艙進行監(jiān)控防護。

當某個電池包發(fā)生電池熱失控火災時,探測器探測到火情,探測器開啟該電池簇分區(qū)控制閥,同時將火情信息通過 CAN 總線傳送至火災抑制主機,聲光報警器打開,排風系統(tǒng)打開,抑制主機啟動輸出,滅火劑通過管路、分區(qū)控制閥輸送至氣液兩相的噴頭,滅火劑通過噴頭成霧化狀態(tài),然后噴灑到電池包內部,實施降溫、滅火功能。

儲能火災抑制主機采用全氟己酮作為主要滅火劑,對儲能柜進行早期火災的撲滅、抑制和防控,一旦火情過大,滅火劑需要長時間噴灑,主機內部自帶的全氟己酮滅火劑使用完后,系統(tǒng)會自動補進消防栓水,實現(xiàn)長時間持續(xù)噴灑、抑制火災復燃和電池降溫的目的。

4 試驗驗證

液冷集裝箱儲能系統(tǒng)在環(huán)境溫度為 25 ℃的情況下進行 0.5C 充電測試,由 BMS 記錄各電池包的溫度變化情況。充電結束時,電池包內電芯表面溫度小于 35 ℃,其溫升小于 10 ℃,在整個充電過程中,監(jiān)測點最低溫度為32.5 ℃,最高溫度為34.8 ℃,其溫差小于2.3 ℃,如圖2所示。由圖2試驗結果可以看出,液冷集裝箱的溫升遠小于風冷集裝箱的溫差,一般風冷集裝箱的溫差達到5~8 ℃,能較好地促進整個儲能系統(tǒng)的溫度一致性,延長系統(tǒng)運行壽命。

5 結語

該工程設計了 20 尺液冷集裝箱儲能系統(tǒng),包括系統(tǒng)理論設計、熱管理設計、消防設計等,最后通過試驗驗證表明,儲能系統(tǒng)溫度一致性較好,溫升符合要求。

液冷電池包在新能源汽車中運用非常成熟,儲能系統(tǒng)是靜止放置的,不會有漏液風險。液冷集裝箱系統(tǒng)減少了內部風道的設計,采用外維護系統(tǒng),不用設置內部走廊空間,采用大電池包設計,最大限度地提高了能量密度。從綜合成本上講,液冷集裝箱儲能系統(tǒng)更有優(yōu)勢,儲能系統(tǒng)最重要的是保證其安全性,消防系統(tǒng)的設計是至關重要的,系統(tǒng)采用 Pack級消防,同時采用全氟己酮+水消防持續(xù)抑制的方案,保證系統(tǒng)安全運行。

審核編輯 :李倩

-

鋰電池

+關注

關注

260文章

8124瀏覽量

170470 -

新能源汽車

+關注

關注

141文章

10557瀏覽量

99631 -

儲能系統(tǒng)

+關注

關注

4文章

866瀏覽量

24758

原文標題:液冷集裝箱式儲能系統(tǒng)設計

文章出處:【微信號:NewSmartGrid,微信公眾號:衡碳能源】歡迎添加關注!文章轉載請注明出處。

發(fā)布評論請先 登錄

相關推薦

集裝箱RFID物流管理系統(tǒng)設計方案

433MHz無線射頻模塊應用于集裝箱及車輛管理

比亞迪儲能獲簽英國18MW集裝箱儲能項目!

比亞迪成功簽約巴西首個鋰電池集裝箱式儲能項目

比亞迪出貨英國的集裝箱儲能數(shù)量已累計達240多臺

比亞迪首個集裝箱儲能系統(tǒng)于巴西并網(wǎng)運行

億緯鋰能8套4MW/8MWh集裝箱電池儲能系統(tǒng)北美調試

行業(yè) | 平高集團采購60套電池儲能集裝箱

國軒高科獲得1790kWh集裝箱式儲能電站訂單

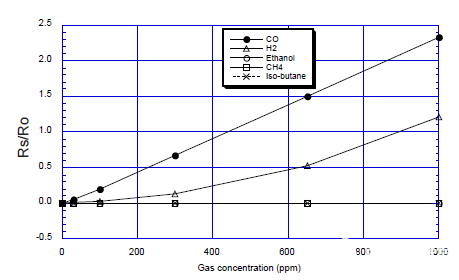

CO傳感器應用于集裝箱儲能系統(tǒng)中

曙光液冷集裝箱數(shù)據(jù)中心正式發(fā)布 液冷新模式

淺析MW級集裝箱式電池儲能技術研究

淺談MW級集裝箱式電池儲能系統(tǒng)的研究現(xiàn)狀與應用探究

什么是MW級集裝箱式電池儲能系統(tǒng)?

液冷集裝箱式儲能系統(tǒng)設計

液冷集裝箱式儲能系統(tǒng)設計

評論