【挑戰】

該方案來自某全球領先的鋰電池研發和制造企業。面對不斷增加的市場需求,該企業積極引入了智能制造技術,對多種鋰電池的各個生產環節進行調控與優化,提高生產效率,在保持優異品質的同時突破產能瓶頸。以該企業的核心產品之一——動力鋰電池為例。動力鋰電池的基本單元是電芯。每一個完備電芯的生產都必須經過極其嚴格的褶皺、暗斑、掉料以及絕緣膜異常等瑕疵的缺陷檢測,以保證最終產品的可靠性與安全性。但在大規模產線上,如果采用人工檢測等傳統方式來執行毫米級的缺陷檢測,不僅速度慢、耗時巨大,精細和準確度更是無從談起。即便引入基于工業相機的計算機圖像輔助檢測等自動化方法,也存在缺乏擴展性和靈活性等問題,無法有效應對新產品導致的新瑕疵形式的檢測,限制了產能。

【解決方案】

為有效應對以上問題,這家企業在英特爾的支持下,利用AI 方法構建全新的動力電池缺陷檢測方案。通過對產能需求的評估,該企業希望新方案能夠達到單條產線 423FPS(Frame Per Second,幀率)的檢測速度,同時檢測準確率達到 1DPPM(Defect Part Per Million,每百萬的缺陷數量)。

新方案一方面根據動力電池產線的實際部署情況,以基于英特爾 架構的平臺為基礎,構建云(總部云數據中心)-邊(邊緣計算節點)- 端(產線工控機、工業相機)的架構,并引入英特爾 至強 可擴展處理器、Analytics Zoo 和 OpenVINO 工具套件,以及面向英特爾 架構優化的 PyTorch 等軟硬件,形成端到端的機器視覺缺陷檢測方案;另一方面,根據檢測場景的差異,方案中也部署了多種不同的深度學習和機器學習算法模型,讓檢測速度和準確率均獲得了顯著提升。

一、“云 - 邊 - 端” 協同,構建基于機器視覺的缺陷檢測平臺

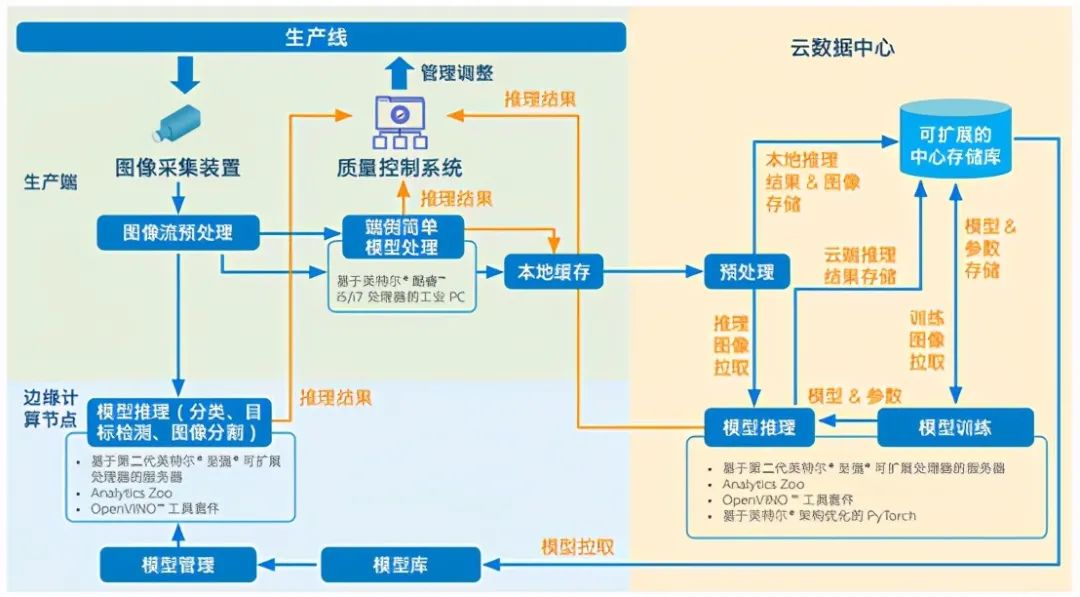

為構建高性能的缺陷檢測平臺,雙方首先從基礎架構入手,根據總部云數據中心、各產線的生產管理系統、各類檢測設備在缺陷檢測流程中的不同作用,以及所處的不同場景帶來的特定需求,設計出 “云 - 邊 - 端” 協同的方案。

“云” 端的總部數據中心,可以利用強大的計算能力和來自各產線的豐富數據,根據生產場景需要進行集中化的模型訓練,再將訓練好的模型發布給 “邊緣” 和 “端” 側。

“邊緣” 計算節點部署在分廠或產線服務器中,主要包括推理服務器、模型管理器以及模型倉庫等組件,用于較重模型的推理,并將推理結果推送至產線質量控制系統中。

“端” 則位于工廠內每條生產線上,主要執行圖像采集、預處理、預分類及輕量級推理工作。

工業視覺平臺系統架構圖

這一架構經部署后對提升缺陷檢測效率效果顯著。如上圖所示,首先,方案采用了分層推理的方案。從前文可知,無論哪種目標檢測算法,都會耗費龐大的算力和帶寬(用于數據傳輸)資源;且離產線越遠,檢測時延就越高。在新方案中,端側系統采用開源的 OpenCV 計算機視覺庫對采集的圖像流實施預處理,并將預分類等簡單工作負載部署在基于英特爾 酷睿 i5/i7 處理器的工業 PC 上,且使用輕量級模型進行推理,將結果直接反饋回產線,應用效率極高。

對于目標檢測、圖像分割等較 “重” 的工作負載,則通過邊緣計算節點完成。這些節點由基于第二代英特爾 至強 可擴展處理器的服務器(集群)構建,可以從云數據中心調取合適的模型和參數,并通過英特爾提供的統一大數據分析及 AI 平臺Analytics Zoo 來構建分布式的推理方案。而云端數據中心則主要承擔高強度模型訓練、推理以及管理職責。除了由基于第二代英特爾 至強 可擴展處理器的服務器構成高性能計算集群外,云端還配備了可擴展的中心存儲數據庫,存儲各類中間過程數據以及最終模型和參數。

經過本地預處理的海量圖像流匯集到云端后,方案采用Labelme 標注工具對數據集中的圖像進行標注,并將標注后的特征類別及位置信息傳輸到計算集群中進行訓練和推理。

Labelme 工具不僅可以標注各種形狀,還具備圖像分類、目標檢測、場景分割、實例分割、視頻標注等功能,可以很好覆蓋動力電池缺陷檢測的范圍。更重要的是,該工具支持像素級的細粒度標注,有助于提升標注效率與準確度。

值得一提的是,云端的算力雖然充沛,但其遠離產線,實時性會受到一定影響。新方案在云端引入了面向英特爾 架構優化的 PyTorch 框架,以及 OpenVINO 工具套件來進一步加速推理過程。原生 PyTorch 深度學習框架內置了強大的視覺工具包 torchvision,包含目前流行的數據集、模型結構和常用的圖片轉換工具,可輕松應對各種圖像檢測場景。新框架不僅繼承了原生 PyTorch 簡潔、靈活的特點,還引入面向深度神經網絡的英特爾 數學核心函數庫(Intel Math Kernel Library forDeep Neural Networks, 英特爾 MKL-DNN),其包含的高度矢量化、線程化的構建模塊,能有效提高框架在基于英特爾 架構的處理器上的運行速度,配合 OpenVINO 工具套件所提供的模型優化器、指令集優化等功能,令新方案獲得了非常好的推理性能。

最后,Analytics Zoo 的引入使 “云 - 邊 - 端” 協同架構的運行變得更為順暢。這一架構將 Spark、PyTorch、OpenVINO 工具套件以及其它軟件和框架,無縫集成到同一管道中,有助于新方案將數據存儲、數據處理以及訓練推理的流水線整合到統一的基礎設施,不僅大幅提升新方案的部署效率、資源利用率和可擴展性,也能減少硬件管理以及系統運維成本。

二、針對不同檢測場景,采用適宜檢測算法

在這家全球領先的鋰電池生產制造企業的動力電池產線中,有三種主要的動力電池缺陷檢測場景:絕緣膜間隙檢測、正負極偏差檢測以及絕緣膜異常問題檢測。不同的場景對檢測環境、檢測速度、檢測精度以及檢測參數都有不同的要求。通過縝密的技術分析,英特爾幫助該企業針對不同檢測場景部署了不同的目標檢測模型。

■ 絕緣膜間隙檢測

絕緣膜是電池充放電時鋰離子傳輸的重要介質,其間隙過大或過小都會影響電池的性能,因此在生產中需要嚴格把控絕緣膜的間隙范圍。但如圖所示,絕緣膜的厚度僅為毫米級別,對檢測精度要求高。

絕緣膜間隙檢測圖

英特爾在方案中建議采用 Mask R-CNN 目標檢測模型,來實現精細的絕緣膜間隙檢測流程。Mask R-CNN 模型是 FasterRCNN 算法模型的一個分支,特點是可對檢測目標實施逐像素的分類,進而確定圖像中檢測目標的類別和位置,并對其進行分割,尤其適合精密檢測場景的使用。采用 Mask R-CNN 模型對圖片進行像素級分類,分割出檢測邊緣,再通過 OpenCV測量實現產線所需的 0.3-3.9mm 的測量需求,超過該范圍即可確定為缺陷電池。

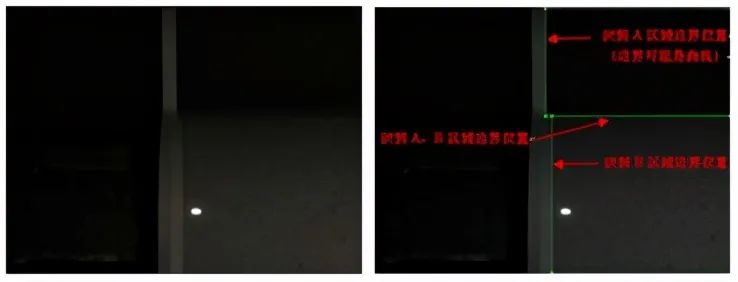

■ 正負極偏差檢測

在動力鋰電池生產過程中,正極片、絕緣膜、負極片三層材料會疊壓在一起進行卷繞,正常的電池正負極需交替出現,且個數一定。如圖所示,圖片中細長的為陰極,粗的為陽極。如果出現單個極連續出現或者個數不符情況,電池即可被視為存在缺陷,需及時進行自動糾偏調整來控制質量,這對實時性的要求非常高,處理延遲要求在數十毫秒內。

正負極片偏差檢測圖

英特爾在方案中建議采用輕量級快速目標檢測模型——YOLOv3來進行正負極偏差檢測。如前文(第14頁 “YOLO算法” 部分)所述,YOLO算法模型的主要特點就是檢測速度高,而YOLO v3模型作為其輕量級進階版本,在檢測準確率和推理速度上有了進一步的提升,尤其適用于諸如動力電池產線正負極偏差檢測所需的實時性和小型目標敏感檢測。

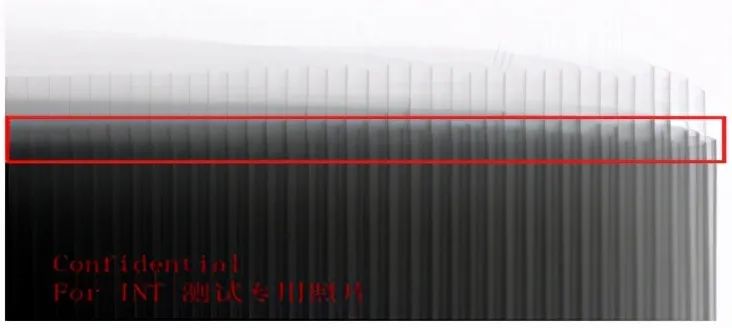

■絕緣膜異常問題檢測

絕緣膜異常問題檢測主要用于避免動力電池中的絕緣膜異常,導致正負極接觸而引發短路事故。如圖所示,絕緣膜非常薄,因此該檢測對精細度和準確率要求非常高。在經典的深度神經網絡中,網絡層數越多,能夠提取到的圖像特征越豐富,也更符合該類檢測的需求。但隨著網絡深度的增加,退化(Degradation)問題也隨之產生,即準確率會先上升直至飽和,如果繼續增加深度,準確率反而會下降。

絕緣膜破損、丟失、褶皺問題檢測實例

ResNet 可有效解決這一問題。其由多個殘差塊和恒等映射塊拼接而成,與一般深度神經網絡相比,能有效避免深層網絡的梯度消失和退化問題。因此,英特爾在方案中建議采用經典的ResNet50 殘差網絡實施訓練。

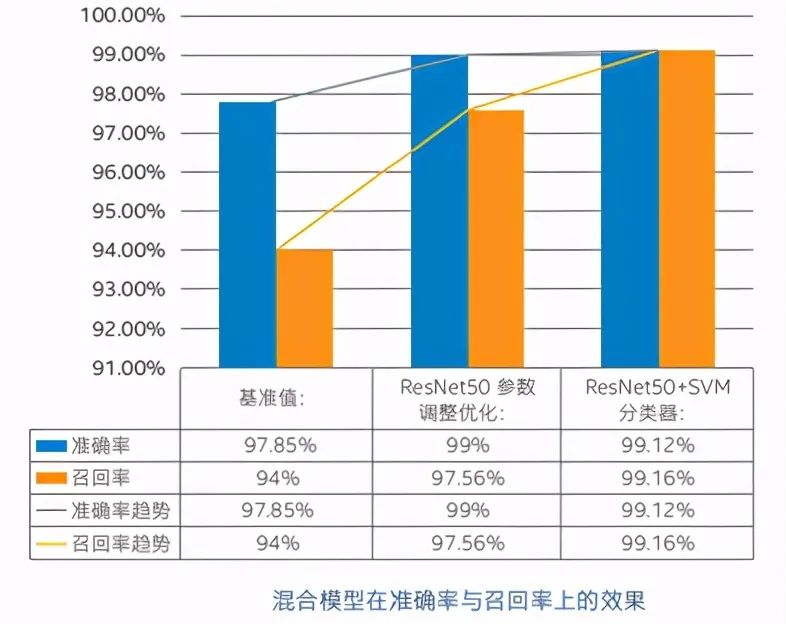

三、混合學習方法和遷移學習訓練,提升檢測效率和準確率

經過產線檢測實踐發現,通過單一的深度學習方法獲得更優的準確率與召回率,需要手工對 logits 進行適當的調整。這無疑給整個檢測過程帶來了一定的不確定性,并增加了使用難度。為此,英特爾在方案中推薦采用機器學習中的支持向量機(Support Vector Machine, SVM)分類器與 ResNet50 殘差網絡一起,組成混合模型來實施檢測,同樣也可以達到類似的優化效果。SVM 分類器能夠依據支持向量與分類超平面間隔最大化的原則,通過多次訓練迭代,尋求最優的分類超平面來實現數據分類。針對絕緣膜異常檢測中的多分類(multiple-class)問題,SVM 能將其分解為多個二分類問題,再構造多個分類器來解決。ResNet50+SVM 的組合方案,不僅很好地解決了絕緣膜破損、丟失、褶皺等異常問題的檢測難題,還大幅提升了檢測效率和準確率。模型的檢測效率和準確度除了與選擇合適的模型相關外,還需要有充足的訓練數據。一般情況下,要滿足實用要求,數據集量級需達到百萬級甚至千萬級。但在實際產線中,如此高量級的數據集很難收集,且采用大數據集從頭訓練也需要耗費大量時間及資源。

【方案價值】

創新的架構以及適宜檢測算法的運用,使該企業的電池生產全流程缺陷檢測方案一上線,就獲得了良好的效果。實際部署后,單條產線的檢測速度和準確度都超過了預期指標。

在滿足產線所需的檢測精度和檢測速度之外,新方案在目標檢測模型的創新應用上也獲得顯著效果。以 ResNet50 殘差網絡和 SVM 分類器的混合模型在絕緣膜異常問題檢測場景中的使用效果為例,在驗證測試中,先以 1,000 張圖片作為樣本集,在 ResNet50 模型中進行模型微調得到基準值(97.85% 的準確率和 94% 的召回率),然后在此基礎上分別進行參數調整,以及使用 ResNet50+SVM 的混合模型進行訓練。驗證結果如圖 2-1-16 所示,在 ResNet50 模型中進行參數調整優化后,可將準確率提高至 99%,將召回率提高至 97.56%,而加入SVM 分類器后,更是將準確率提升至 99.12%,將召回率提升至 99.16%,檢測精度提升顯著。

審核編輯 :李倩

-

鋰電池

+關注

關注

260文章

8108瀏覽量

170179 -

機器視覺

+關注

關注

162文章

4372瀏覽量

120327 -

智能制造

+關注

關注

48文章

5561瀏覽量

76338

原文標題:動力鋰電池全生產流程缺陷檢測方案

文章出處:【微信號:vision263com,微信公眾號:新機器視覺】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

動力鋰電池全生產流程缺陷檢測方案

動力鋰電池全生產流程缺陷檢測方案

評論