隨著電子技術(shù)的不斷進(jìn)步,散熱問(wèn)題已經(jīng)逐漸成為限制功率型電子產(chǎn)品朝著大功率與輕型化方向發(fā)展的瓶頸。在功率型電子元器件的封裝應(yīng)用中,散熱基板不僅承擔(dān)著電氣連接和機(jī)械支撐等功能,更是熱量傳輸?shù)闹匾ǖ馈?duì)功率型電子器件而言,其封裝基板應(yīng)具有較高的導(dǎo)熱性、絕緣性與耐熱性,以及較高的強(qiáng)度和與芯片相匹配的熱膨脹系數(shù)。目前市面上常見(jiàn)的散熱基板以金屬基板( MCPCB)和陶瓷基板為主。MCPCB因受制于導(dǎo)熱絕緣層極低的導(dǎo)熱系數(shù),已經(jīng)越來(lái)越難以適應(yīng)功率型電子元器件的發(fā)展要求。陶瓷基板作為新興的散熱材料,其導(dǎo)熱率與絕緣性等綜合性能是普通MCPCB所無(wú)法比擬的,而陶瓷基板表面金屬化是決定其實(shí)際應(yīng)用的重要前提。

1

陶瓷表面金屬化研究現(xiàn)狀

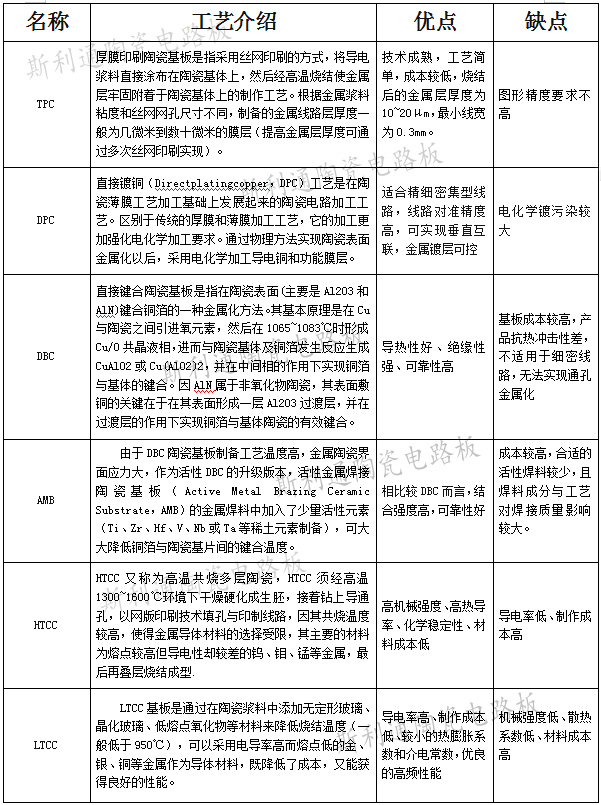

表面金屬化對(duì)陶瓷基板的制作而言是至關(guān)重要的一環(huán),這是因?yàn)榻饘僭诟邷叵聦?duì)陶瓷表面的潤(rùn)濕能力決定了金屬與陶瓷之間的結(jié)合力,良好的結(jié)合力是 LED封裝性能穩(wěn)定性的重要保證。因此,如何在陶瓷表面實(shí)施金屬化并改善二者之間的結(jié)合力成為眾多科技人員研究的重點(diǎn)。目前,陶瓷表面常見(jiàn)的金屬化方法大致可以分為共燒法( HTCC 和 LTCC) 、厚膜法( TFC) 、直接敷銅法( DBC) 、直接敷鋁法( DBA) 及薄膜法( DPC) 等幾種形式。

共燒法(HTCC /LTCC)

共燒多層陶瓷基板因利用厚膜技術(shù)將信號(hào)線、微細(xì)線等無(wú)源元件埋入基板中能夠滿足集成電路的諸多要求,在近幾年獲得了廣泛的關(guān)注。共燒法有兩種,一種是高溫共燒( HTCC) ,另一種是低溫共燒( LTCC) ,兩者工藝流程基本相同,主要生產(chǎn)工藝流程均為漿料配制、流延生帶、干燥生坯、鉆導(dǎo)通孔、網(wǎng)印填孔、網(wǎng)印線路、疊層燒結(jié)以及最后的切片等后處理過(guò)程。共燒陶瓷基板在增加組裝密度、縮短互連長(zhǎng)度、減少信號(hào)延遲、減小體積、提高可靠性等方面具有顯著的優(yōu)勢(shì)。

厚膜法(TFC)

厚膜法是指采用絲網(wǎng)印刷的方式,將導(dǎo)電漿料直接涂布在陶瓷基體上,然后經(jīng)高溫?zé)Y(jié)使金屬層牢固附著于陶瓷基體上的制作工藝。

TFC 燒結(jié)后的金屬層厚度一般為 10 ~ 20 μm,最小線寬為 0. 1 mm。由于技術(shù)成熟,工藝簡(jiǎn)單,成本較低,TFC 在對(duì)圖形精度要求不高的 LED 封裝中得到一定應(yīng)用。同時(shí),TFC 因存在著圖形精準(zhǔn)度低( 誤差為± 10%) 、鍍層穩(wěn)定性易受漿料均勻性影響、線面平整度不佳( 3 μm 以上) 及附著力不易控制等缺點(diǎn),使其應(yīng)用范圍受到了一定的限制。

直接敷銅法 (DBC)

DBC 是在陶瓷表面( 主要是 Al2O3 和 AlN) 鍵合銅箔的一種金屬化方法,它是隨著板上芯片( COB) 封裝技術(shù)的興起而發(fā)展出來(lái)的一種新型工藝。

雖然 DBC 在實(shí)際工程運(yùn)用中存在許多優(yōu)勢(shì),但同時(shí)也存在如下不足: ( 1) DBC 工藝需要在高溫條件下引入氧元素使Cu 與 Al2O3 發(fā)生共晶反應(yīng),對(duì)設(shè)備和工藝控制要求較高,基板制作成本較高; ( 2) Al2O3 與 Cu 層之間容易產(chǎn)生微氣孔,基板抗熱沖擊性能會(huì)受影響; ( 3) DBC 表面鍵合銅箔厚度一般在 100 μm 以上,表面圖形最小線寬一般大于 100 μm,不適合精細(xì)線路的制作。

薄膜法(DPC)

薄膜法是主要采用物理氣相沉積( 真空蒸鍍、磁控濺射等) 等技術(shù)在陶瓷表面形成金屬層,再采用掩膜、刻蝕等操作形成金屬電路層的工藝過(guò)程。其中物理氣相沉積是最常見(jiàn)的薄膜制造工藝。

與其他陶瓷表面金屬化方法相比,DPC 工藝操作溫度低,一般在 300 ℃以下,降低了制造工藝成本,同時(shí)有效避免了高溫對(duì)材料的不利影響。DPC 不僅降低了封裝體積,還能有效提高封裝集成度。DPC 陶瓷基板雖具有上述諸多優(yōu)點(diǎn),但是也存在著諸如電鍍沉積銅層厚度有限,且電鍍廢液污染大、金屬層與陶瓷間的結(jié)合強(qiáng)度較低,產(chǎn)品應(yīng)用時(shí)可靠性較低等不足。

直接敷鋁法(DAB)

直接敷鋁法是利用鋁在液態(tài)下對(duì)陶瓷有著較好的潤(rùn)濕性以實(shí)現(xiàn)二者的敷接。當(dāng)溫度升至 660 ℃ 以上時(shí),固態(tài)鋁發(fā)生液化,當(dāng)液態(tài)鋁潤(rùn)濕陶瓷表面后,隨著溫度的降低,鋁直接在陶瓷表面提供的晶核結(jié)晶生長(zhǎng),冷卻到室溫實(shí)現(xiàn)兩者的結(jié)合。

DAB 陶瓷基板熱穩(wěn)定性良好,與同結(jié)構(gòu)的 DBC 相比質(zhì)量可減輕 44%,鋁線鍵合能力佳,鋁/陶瓷之間的熱應(yīng)力也相對(duì)較小,近年來(lái)發(fā)展迅速。Al2O3-DAB 基板及 AlN-DAB 基板具有優(yōu)異的導(dǎo)熱特性、良好的抗熱震疲勞性能、出色的熱穩(wěn)定性及結(jié)構(gòu)質(zhì)量輕和良好的鋁線鍵合能力。

2

陶瓷金屬化的應(yīng)用

電力電子領(lǐng)域

電力電子技術(shù)是現(xiàn)代高效節(jié)能技術(shù),是弱電控制與被控制強(qiáng)電之間的橋梁,是在非常廣泛的領(lǐng)域內(nèi)支持多項(xiàng)高技術(shù)發(fā)展的基礎(chǔ)技術(shù)。電力電子技術(shù)發(fā)展的基礎(chǔ)在于高質(zhì)量器件的出現(xiàn),后者的發(fā)展又必將對(duì)管殼提出更高更多的要求。

在射頻/微波領(lǐng)域,氮化鋁陶瓷基板具有其它基板所不具備的優(yōu)勢(shì):介電常數(shù)小且介電損耗低、絕緣且耐腐蝕、可進(jìn)行高密度組裝。其覆銅基板可應(yīng)用于射頻衰減器、功率負(fù)載、工分器、耦合器等無(wú)源器件、通信基站(5G)、光通信用熱沉、高功率無(wú)線通訊、芯片電阻等領(lǐng)域。

新能源汽車領(lǐng)域

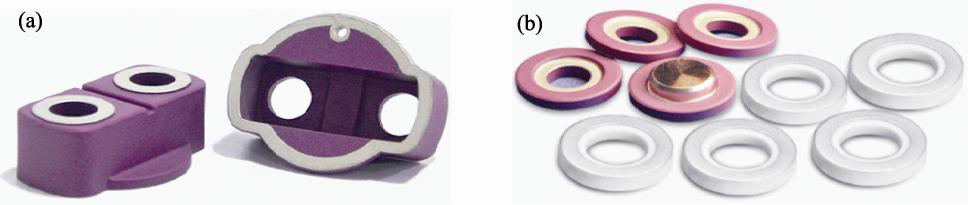

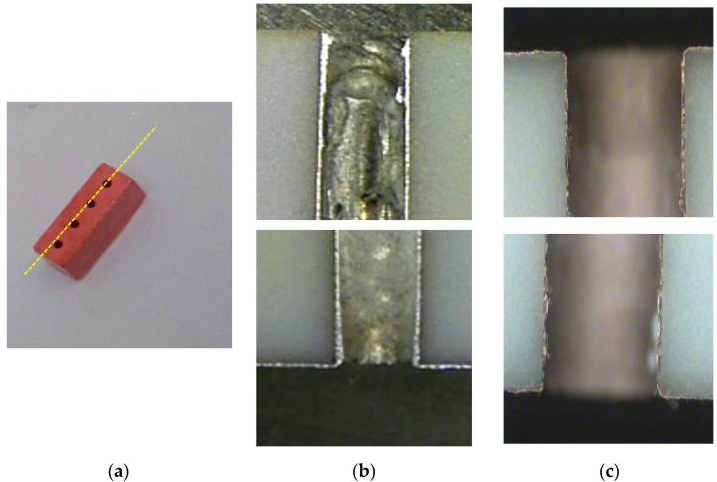

繼電器是僅次于電子傳感器在汽車產(chǎn)品上應(yīng)用最多的汽車電子元器件之一,其廣泛用于控制汽車啟動(dòng)、空調(diào)、燈光、油泵、通訊、電動(dòng)門(mén)窗、安全氣囊以及汽車電子儀表和故障診斷等系統(tǒng),繼電器所用的陶瓷金屬化其部分產(chǎn)品見(jiàn)圖3。

圖3(a) 陶瓷繼電器外殼,(b)陶瓷密封連接器

陶瓷殼體絕緣密封高壓高電流電路斷閉產(chǎn)生的火花并連接電源,高壓直流繼電器帶載開(kāi)斷時(shí),產(chǎn)生電弧,由于受到陶瓷的冷卻和表面吸附作用,使電弧迅速熄滅。杜絕汽車電路因電弧引發(fā)的短路起火,保證整車的安全性能和使用壽命。

IGBT領(lǐng)域

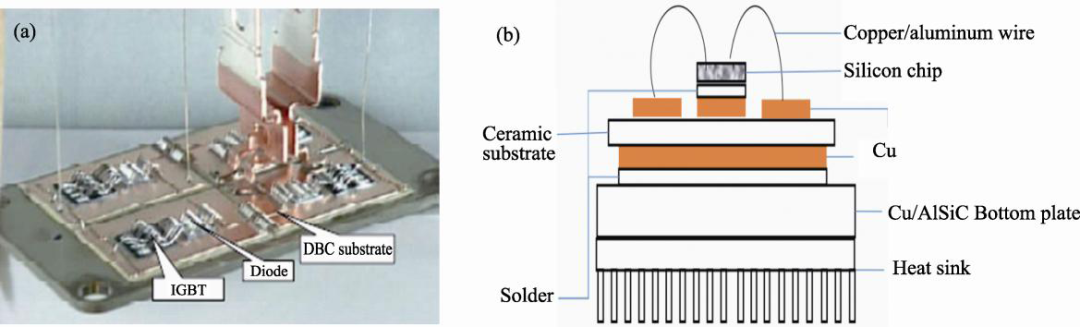

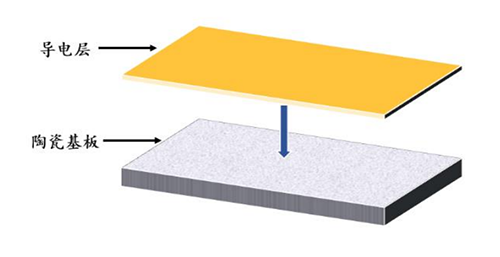

圖4 (a)覆銅基板,(b) IGB斯T模塊內(nèi)部結(jié)構(gòu)

目前,國(guó)內(nèi)高鐵上IGBT模塊,如圖4(b)所示,主要使用的是由丸和提供的氮化鋁陶瓷基板,隨著未來(lái)高導(dǎo)熱氮化硅陶瓷生產(chǎn)成本的降低,或?qū)⒅饾u替代氮化鋁。氮化硅陶瓷覆銅板因其可以焊接更厚的無(wú)氧銅以及更高的可靠性,在未來(lái)電動(dòng)汽車用高可靠功率模板中應(yīng)用廣泛。美國(guó)羅杰斯公司生產(chǎn)的氮化硅覆銅板已應(yīng)用于電動(dòng)汽車上的IGBT模塊。

LED封裝領(lǐng)域

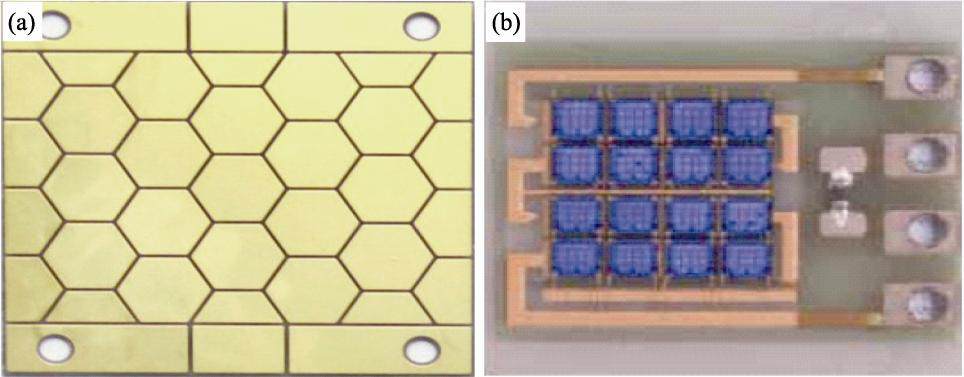

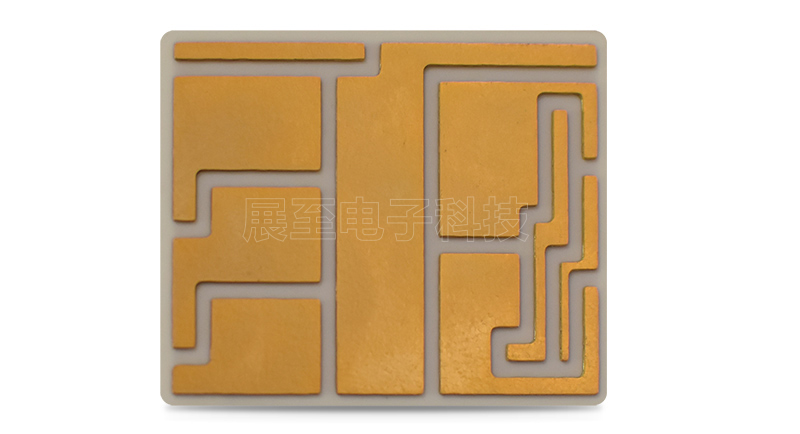

圖5 AIN基本覆銅在LED領(lǐng)域應(yīng)用

氮化鋁陶瓷基板由于其具有高導(dǎo)熱性、散熱快且成本相對(duì)合適的優(yōu)點(diǎn),受到越來(lái)越多的LED制造企業(yè)的青睞,廣泛的應(yīng)用于高亮度LED封裝、紫外LED等。LED封裝用陶瓷基板因其絕緣、耐老化、可在很小單位面積上固裝大功率芯片,擁有了小尺寸大功率的優(yōu)勢(shì)。圖5示出氮化鋁覆銅板及在LED領(lǐng)域中的應(yīng)用。

審核編輯 :李倩

-

集成電路

+關(guān)注

關(guān)注

5391文章

11595瀏覽量

362581 -

大功率

+關(guān)注

關(guān)注

4文章

514瀏覽量

32956 -

銅箔

+關(guān)注

關(guān)注

5文章

220瀏覽量

16356

原文標(biāo)題:陶瓷表面金屬化方法及應(yīng)用領(lǐng)域

文章出處:【微信號(hào):中科聚智,微信公眾號(hào):中科聚智】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

半金屬化孔的合理設(shè)計(jì)及加工方法

什么是陶瓷金屬化?斯利通來(lái)告訴你!

CBB金屬化薄膜電容器應(yīng)用的優(yōu)勢(shì)是什么

pcb板和陶瓷金屬化產(chǎn)品對(duì)比分析

了解金屬化陶瓷基板無(wú)銀AMB銅技術(shù)粘合的高度可靠性

微波介質(zhì)陶瓷濾波器的低溫陶瓷金屬化工藝

金屬化陶瓷基板,究竟有什么優(yōu)點(diǎn)和制備方法?

陶瓷金屬化工藝有哪些?覆銅板工藝優(yōu)缺點(diǎn)分析

陶瓷材料表面金屬化——燒滲法

氮化鋁陶瓷基板的金屬化工藝介紹

深入了解陶瓷基板金屬化,陶瓷與金屬的完美結(jié)合

深入了解陶瓷基板金屬化,陶瓷與金屬的完美結(jié)合

陶瓷表面金屬化方法及應(yīng)用領(lǐng)域

陶瓷表面金屬化方法及應(yīng)用領(lǐng)域

評(píng)論