生產部門是車間生產計劃的主要執行部門,而車間生產管理是保障產品順利加工有效方式,且涉及產品生產加工的各個方面,比如產品數據管理、在制品管理、物料管理、動態成本核算、工時統計、消耗統計、人員安排、現場設備管理、生產調度、生產過程監控等等。

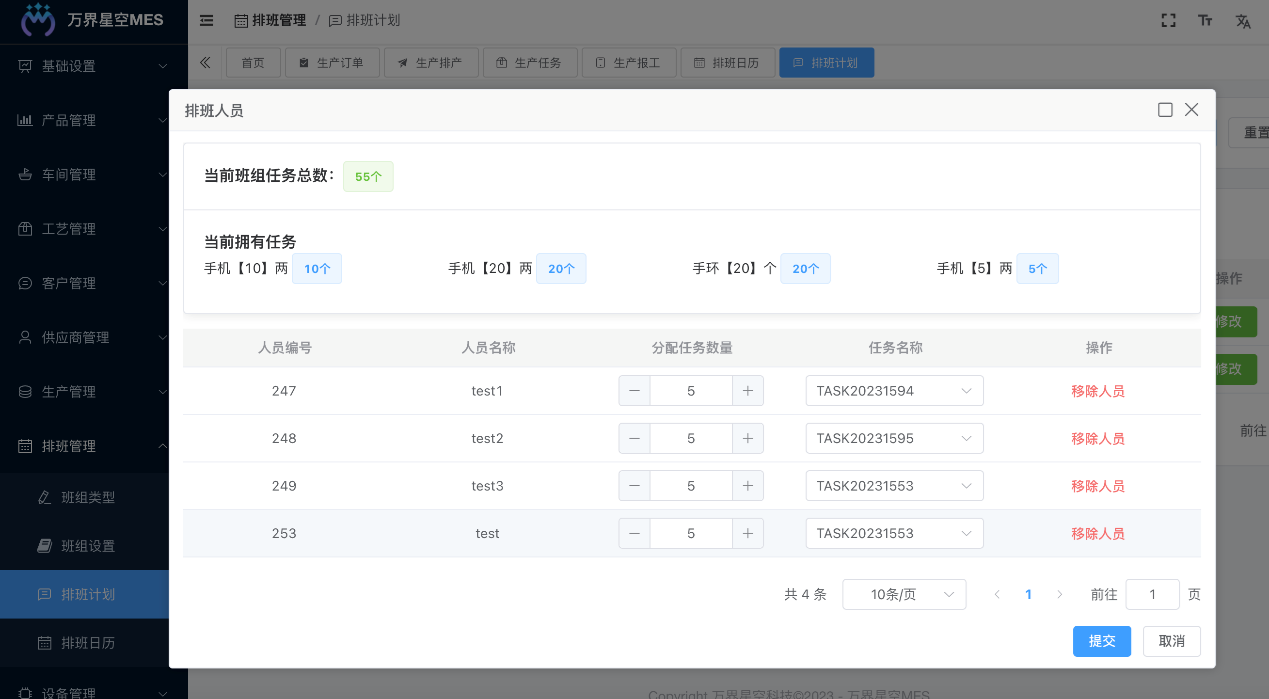

對于一般制造企業而言,車間生產流程主要從生產計劃開始,接收到生產計劃后分配工作,然后按照流程順序去做每一項工作,確保各項工作能夠按照對應的要求進行作業,最后根據生產計劃完成產品加工的目的,但是任務生產計劃時間必須要統一其他信息實現最后的生產決定,比如正在生產加工的計劃、相關工藝信息、訂單入庫時間、訂單下達時間等等。在根據實際情況編制出的生產計劃,對于正在加工的生產計劃而言,就會增加負荷,所以需要對各個生產加工設備的工作能力和工作負荷進行平衡,優化各個加工設備,提高企業資源的利用率,并制定出新生產計劃和所需物料的準備工作,包括物料準備計劃和派工計劃。

另外,根據物料、工裝等條件及各加工單元的反饋信息,制訂出正式作業計劃,并開始派工。計劃下達后,在實際生產過程中,還要不斷根據各個參數的變化,進行實時的調度,提高生產效率,確保生產計劃得以順利完成。

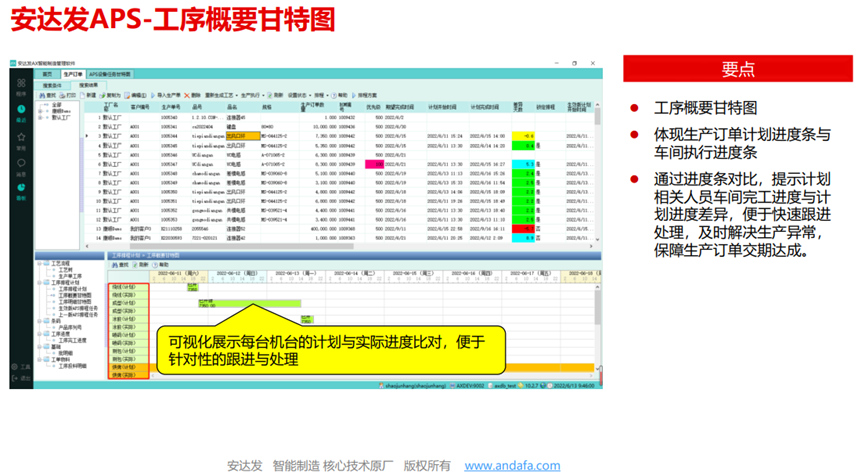

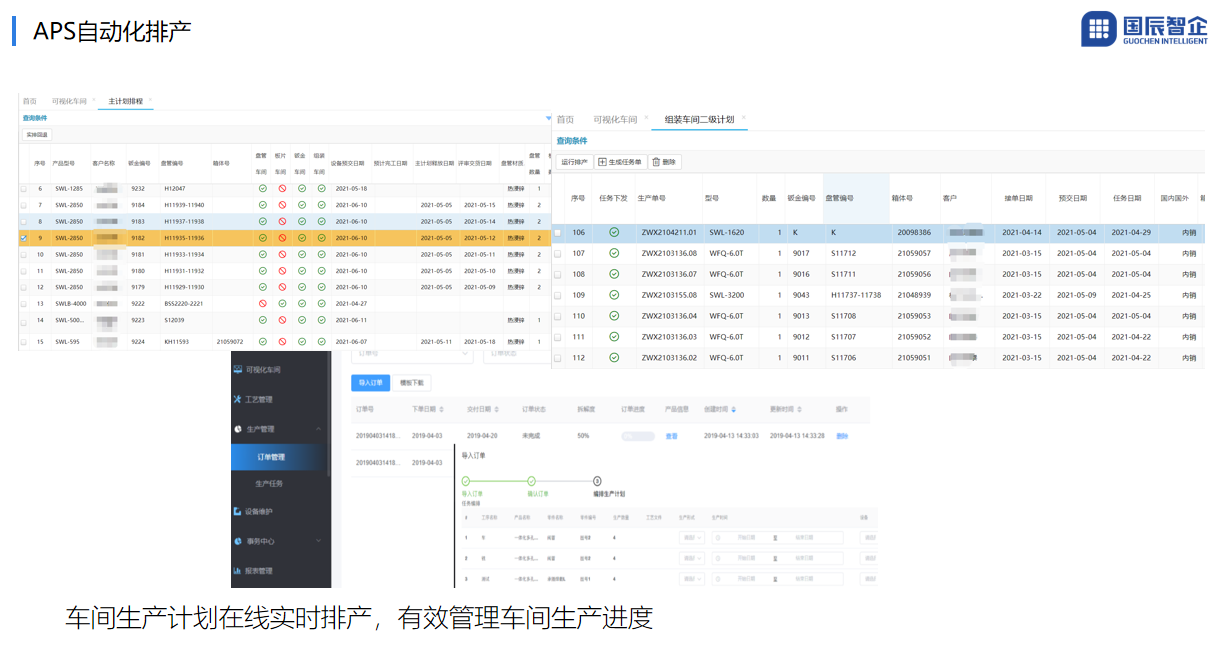

在計劃制造中的操作時,除非是為了避免出現諸如機器故障或需要緊急訂購等問題,否則最好盡量避免對計劃進行最后一刻的打擾。短期內計劃中的波動太大會降低生產效率,因為它會在生產車間造成混亂,緊張和錯誤。APS生產排程可提高車間生產計劃的穩定性,實現車間生產計劃的滾動式更新。

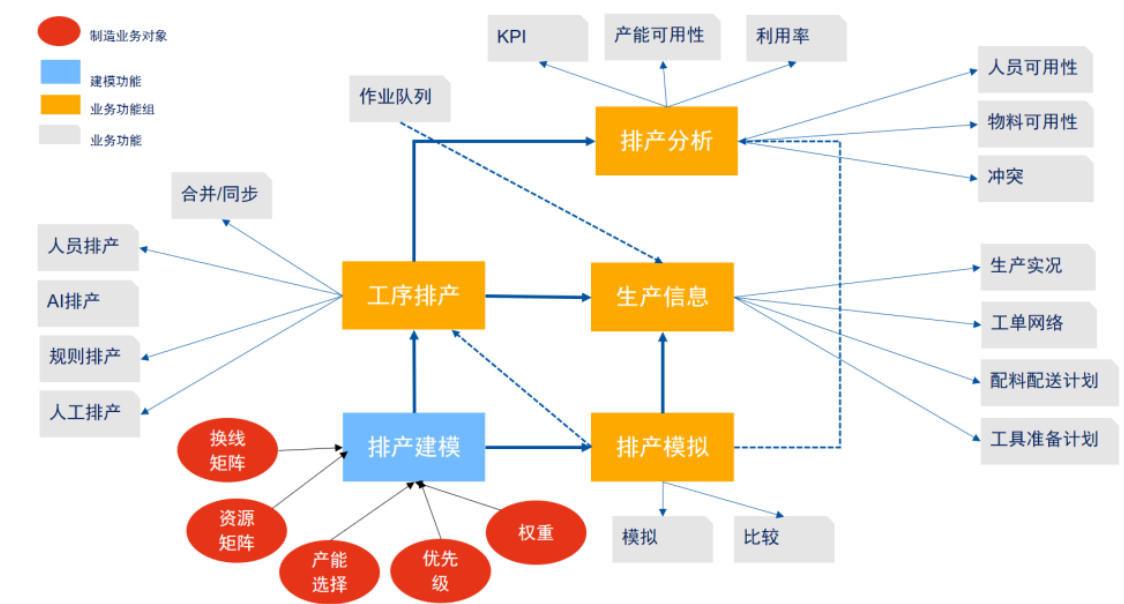

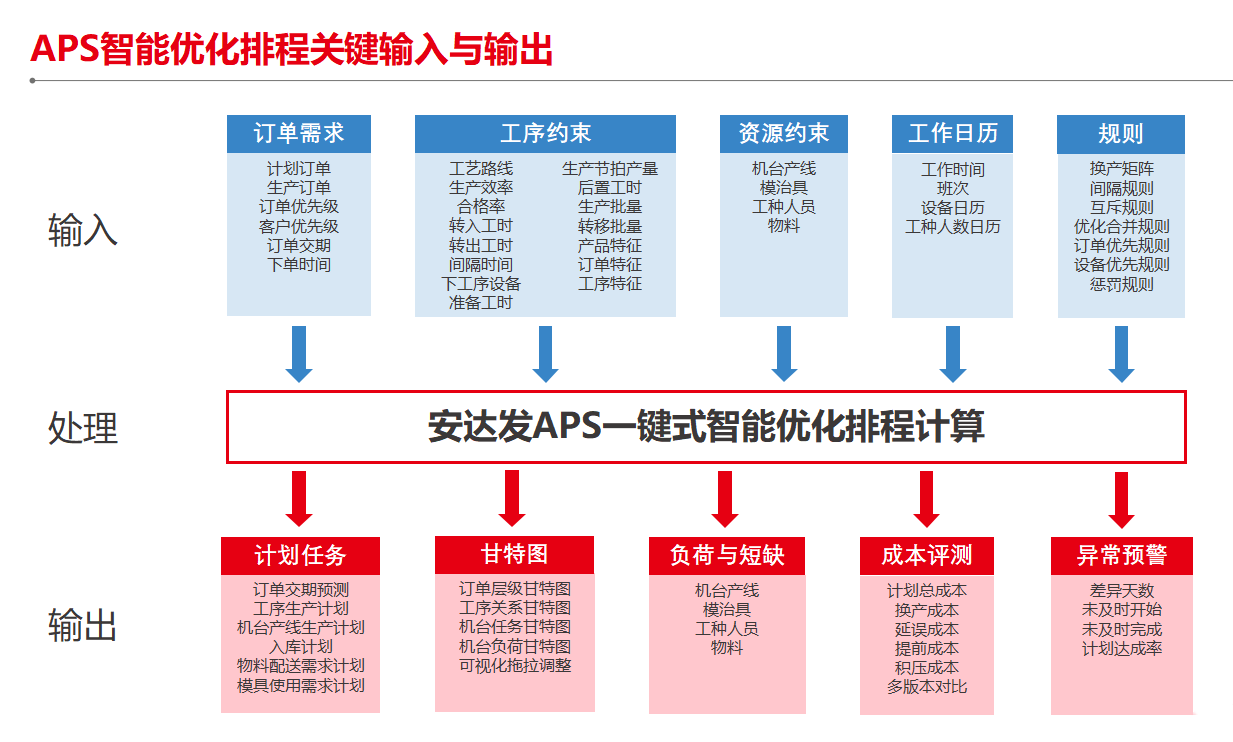

傳統的生產計劃和生產調度很難滿足靈活多變的生產計劃需求,且重新調度能力較低。在這種情況下,我們以企業的業務和數據平臺作為信息基礎,由車間生產制造執行系統提供實時的車間生產進度、在制品信息和現場設備運行狀況等,通過利用APS生產排程的先進優化算法,可以初步解決現行車間生產計劃和調度的優化問題,可以在短期內幫助增加時間表的穩定性,從而避免生產效率低下,最大程度地減少錯誤。

APS生產排程系統對企業生產的應用

APS計劃拖放調度實現滾動排產,實現了個別個性需求的靈活處理

每個排產周期的計劃需要具有穩定性和連續性,各生產線在接到正式的月度生產滾動計劃后,就可以做好層層分配,把工作任務具體落實到班組、機臺和個人。

APS生產排程的實施使生產任務對每個過程,每個設備,要加工的產品,要接收的材料,要進行的生產準備工作以及需要的模具和固定裝置都準確反映,從而使生產任務準確無誤。

減少了產品資源切換的時間,降低成本

APS生產排程可以減少子資源切換,商品切換和資源調整的時間,優化瓶頸資源的利用,提高瓶頸資源的利用效率,最大程度地減少瓶頸資源的約束,減少瓶頸資源的等待時間工作程序的減少降低了人員和設備的成本。

提升生產管理水平和客戶滿意度

APS生產排程快速響應客戶需求,積極應對緊急訂單插入,訂單更改等問題,制定中長期計劃,協助公司制定統一的戰略計劃,考慮需求和產能之間的平衡,預測產能和設備評估,避免對固定資產進行過度的銷售,制造和采購預測投資,并確保完整和協調公司的計,提高服務水平和客戶滿足度。

APS生產排程能夠同步考慮設備產能、人員、訂單等因素的情況下,根據每個訂單的交貨期及最大產品組合,實現每日生產計劃的滾動更新,解決日排產的難題。

審核編輯黃宇

-

生產管理

+關注

關注

0文章

50瀏覽量

7341 -

APS

+關注

關注

0文章

337瀏覽量

17521

發布評論請先 登錄

相關推薦

國內APS高級排程軟件的全面解析

APS生產排程實現車間生產計劃滾動式更新

APS生產排程實現車間生產計劃滾動式更新

評論