燈塔一詞,早已脫離開航海歷史而進入更大范圍,成為一種指引方向、點亮希望的象征。假如把制造業也看做一汪廣闊的海洋,站在智能制造轉型升級的十字路口,燈塔在何方?

讓我們把目光投向“燈塔工廠”。燈塔工廠項目,由達沃斯世界經濟論壇與管理咨詢公司麥肯錫合作展開遴選,被譽為“世界上最先進的工廠”,代表著全球智能制造的最高水平。據最新數據,全球“燈塔工廠”數量達到132家,中國的“燈塔工廠”增至50家,持續排名全球第一。

在這里先給自己打個廣告,接下來我們將用一到兩篇文章,對“燈塔工廠”做一個詳盡而深入的解讀,有興趣或有意向入選“燈塔工廠”的企業不妨點點關注。

01 全局統籌,深度賦能

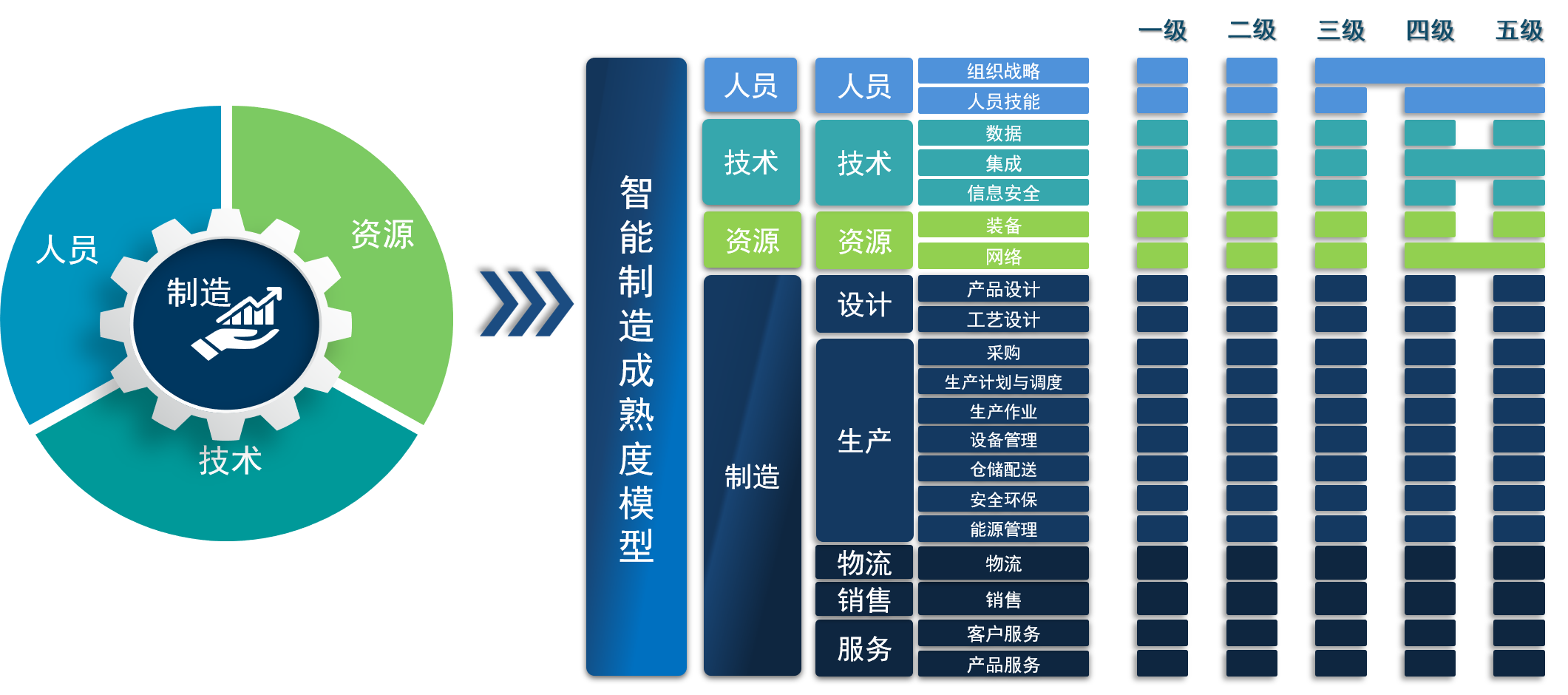

CMMM智能制造能力成熟度模型

言歸正傳,“燈塔工廠”既有標桿示范的榜樣意義,也可看做一種關鍵信號,激勵更多企業在智能制造轉型升級浪潮中奮勇爭先。

只不過,當智能制造步入發展快車道,“眉毛胡子兩手抓”的形式得放一放了,我們需要有更清晰的參考助力:一個是如燈塔工廠一般的引領標桿,一個是足夠有力的行業標準。前者是后者的呈現載體,后者是前者的判斷依據。

在去年末的世界智能制造大會主論壇上,《中國智能制造發展研究報告:能力成熟度》(CMMM2.0)正式發布,創新性地提出了CMMM是可拆解、可組合、可配置的柔性模式,并從企業應用視角出發,為企業持續提升自身智能制造能力,提供了全局視角、成熟理論和實施路徑。

經過數年發展,CMMM從早期的“智能+制造”兩個維度模型,優化至覆蓋人員、技術、資源、制造四大要素,從10個核心能力域增加到20個,幫助企業定位當前的能力水平和實施成效,有效指導智能制造建設,從而提升和優化制造過程。

智能制造能力成熟度可從低到高劃分為五個等級——

1. 一級·規劃級

企業應開始對實施智能制造的基礎和條件進行規劃,能夠對核心業務活動(設計、生產、物流、銷售、服務)進行流程化管理

2. 二級·規范級

企業應采用自動化技術、信息技術手段對核心裝備和核心業務活動等進行改造和規范,實現單一業務活動的數據共享

3. 三級·集成級

企業應對裝備、系統等開展集成,實現跨業務活動間的數據共享

4. 四級·優化級

企業應對人員、資源、制造等進行數據挖掘,形成知識、模型等,實現對核心業務活動的精準預測和優化

5. 五級·引領級

企業應基于模型持續驅動業務活動的優化和創新,實現產業鏈協同并衍生新的制造模式和商業模式

02 從能力要素與能力域

淺看日式制造的“沒落”

除等級外,能力要素、能力域/子域也是CMMM模型結構中的重要組成部分。

能力要素是企業實施智能制造必須的條件。人員、資源、技術作為支撐要素,制造作為核心要素,體現了人員通過資源、技術來不斷改善制造的過程。

而由此衍生的能力域和能力子域則被統稱為過程域。在人員、資源、技術三個要素下有7個基礎過程域,在制造要素下有13個制造過程域,共計20個。

CMMM模型好比一張標記了沿途各站任務點的地圖,按照地圖挨個打卡,就能按部就班、按圖索驥地走到最終目的地。

而一旦錯過或者“偏科”,就有可能要承擔風險。這一方面的典型案例是日本。日本的制造業以人為中心,工廠中的問題一般都由現場員工自己發現、自己解決、自己改善,然后以此提高整體生產質量水平。

但在數字化變革不同程度地席卷全球的當下,這種模式很難與自上而下的數字化、智能化兼容了——建立互聯互通的工廠與現場已是必要,制造和信息、技術融合,能為決策提供以往所不能達到的效率。

▲

20個過程域

所以,曾經以精細和高品質在國內市場大行其道、一句“開不壞的豐田”為無數人所津津樂道的日式制造,似乎從某個時間節點開始,逐漸失去了自己的存在感。在“神戶制鋼數據造假”“三菱油耗造假”丑聞接連曝光后,更是有人直接追問:日本制造業已經徹底走下神壇了嗎?

我們不妨將其看做某個切面:當時代對敏捷、高效提出了更高的要求,具備全局思維就成為必要,能力子域一旦失衡,便會造成競爭的失利。

那么,我們應該怎樣預防或者說阻止這種失衡,破除企業經營短板,找到智能制造建設工作的正確發力點呢?

答案或許在于對各個單點的深度突破。

03 單點深度突破案例

基于數字化思維的FMEA過程控制

數字化研發設計、自組織柔性生產、自組織物流、敏捷供應鏈、基于價值的服務、可持續制造、設備全生命周期管理、數字化培養,是CMMM的八大典型模式價值識別圖譜。

本期案例智,我們將以柔性生產為目標,為各位帶來基于數字化思維的FMEA過程控制案例。

我們都知道,制造業早已過了以規模論成敗的階段,消費者差異化的需求越明顯,就越倒逼制造業向個性化制造轉型。企業要攻克的課題越來越多,不論是消費者需求、還是生產異常、潛在失效風險,怎么依托關鍵大數據,定制需求的柔性化、智能化、高敏捷的產品,將成為核心競爭力所在。

K客戶是一家家電制造企業,當前面臨的主要問題恰好就在用戶差異化需求的沖擊上,在通過線上初步答題診斷和不間斷幾輪面談咨詢后,我們對K客戶的組織戰略、人員技能、數據、設備、生產作業等方面有了一個較為全面的評估結果。

最后,在K公司所提的制造過程“參數管理質量環”要求下,我們為其搭建了一套基于用戶體驗差異化需求、基于制造失效影響及影響分析(PFMEA)的全面可視化的制造過程質量管理體系。

FMEA技術不僅是對過程中的風險進行識別控制,更是直接貫穿到整個生命周期。以某款新冰箱的箱體發泡工藝為例:依據產品設計和開發輸出的要求,我們劃分出7個步驟,來對冰箱的制造過程進行設計和開發。

1. 確定過程分析范圍

確定分析的范圍為箱體發泡工藝,從殼體預熱、夾具固定,到注料,再到最終的光學檢測,這一階段的制造過程工藝流程圖,是基于產品開發與設計(FMEA)輸出的產品框圖(裝配層級及順序)來的。

范圍的確定有助于FMEA團隊更準確地分析過程,將優勢資源集中于優先級較高的過程中。

2. 過程結構分析

結構分析是整個FMEA的基礎階段,我們可以通過過程流程圖或結構樹的形式定義流程;基于人機料環等4M要素,找出影響過程的所有要素。

例如這里的注料過程,其影響要素就有操作員、機器設備、工裝夾具以及環境溫濕度。

3. 過程功能分析

功能分析是整個FMEA的核心階段,目的是確保產品/過程的預期功能/要求能夠實現。需要通過技術性語言進行描述。

這里我們還是以注料為例,注料后的箱體前臉平整度、飄偏度需要滿足工藝要求,這里提出的是對產品特性的要求。那我們再來看下影響產品特性的過程特性有哪些要求,需要通過4M要素進行拆解。以箱體飄偏度為例,通過特性矩陣能看到,飄偏度受氣動壓力與脫模間隙影響。

轉化成技術性語言便是:氣動壓力5~8pa;脫模間隙<0.05mm。通過識別各層級功能和要求后,開展產品特性與過程特性之間的關聯性分析,進而建立功能網。

4. 過程失效分析

所謂失效就是指上一步功能分析中的功能/要求無法滿足。過程步驟,要實現的功能無法滿足即為失效模式;過程工作要素,要實現的功能無法滿足,即為失效原因;因失效模式,而對整個過程項造成的影響即為失效影響。

我們不僅要分析當前已知的失效,對可能發生的未知失效同樣需要分析。同時要確定三者的關聯關系,在功能網的基礎上,進一步建立失效網。

5. 過程風險分析

需要完成對三個度(嚴重度、發生度、探測度)的評價。嚴重度表示失效影響的嚴重程度,考慮三個方面:1)對廠內的影響;2)對直接發運工廠的影響;3)對最終用戶的影響。

發生度可以簡單理解為失效模式發生的可能性,需要結合當前的預防措施來評價。可以通過計算ppm、cpk得出相對準確的判斷。

探測度則表示當前探測措施的有效性,能否及時準確的找出失效的產品,是我們判斷的標準。一般通過檢驗或實驗來完成探測。其有效性的判定,很大程度上取決于是否做過MSA。

通過對三個度的評價我們可以標記出特殊特性,并對其重點關注,同時對后續將要采取的措施優先級進行排序,之后就可以調集企業資源優先對高AP項采取控制。

6. 過程控制方法優化

對高AP項優先采取控制措施,并且驗證這些措施的有效性,然后重新評估風險,將驗證有效的措施同步到控制計劃當中去執行。通過不斷的優化可將風險降至最低。

FMEA不斷更新的目的就是為了持續改善,不斷降低風險,確保過程穩健。

7. 過程標準固化

這是一個總結FMEA經驗的過程,需要借助軟件建立企業FMEA、家族FMEA、知識庫、措施庫等,將FMEA經驗固化沉淀。

我們將AQP FMEA和PQM(專業版QMS)及其他系統數據間的串聯通道打通,時刻保證FMEA文件的動態更新,進而指導K客戶質量的持續改善,保證生產線在大批量生產和小批量生產之間任意切換。

正如CMMM模型所指示的一樣,過程控制是企業經營發展當中的重要一環,而非唯一一環,后續我們仍將持續建設本專欄,力圖提供更多案例參考,促成企業多維度發展建設,強化“多邊形”能力。

歡迎訂閱我們。

審核編輯黃宇

-

數字化

+關注

關注

8文章

8811瀏覽量

61982 -

FMEA

+關注

關注

1文章

97瀏覽量

13616 -

智能制造

+關注

關注

48文章

5594瀏覽量

76419

發布評論請先 登錄

相關推薦

【「基于大模型的RAG應用開發與優化」閱讀體驗】+大模型微調技術解讀

博聯AI大模型全屋智能亮相2024中國建博會

解讀PyTorch模型訓練過程

使用PyTorch搭建Transformer模型

華為HDC 2024看點 華為云盤古大模型5.0正式發布

智能制造能力成熟度模型是什么?

【大語言模型:原理與工程實踐】大語言模型的評測

商湯科技聯合海通證券發布多模態全棧式大模型

商湯科技與海通證券攜手發布金融行業首個多模態全棧式大模型

【大語言模型:原理與工程實踐】大語言模型的基礎技術

商湯科技聯合海通證券發布業內首個面向金融行業的多模態全棧式大模型

百度首席技術官王海峰解讀文心大模型的關鍵技術和最新進展

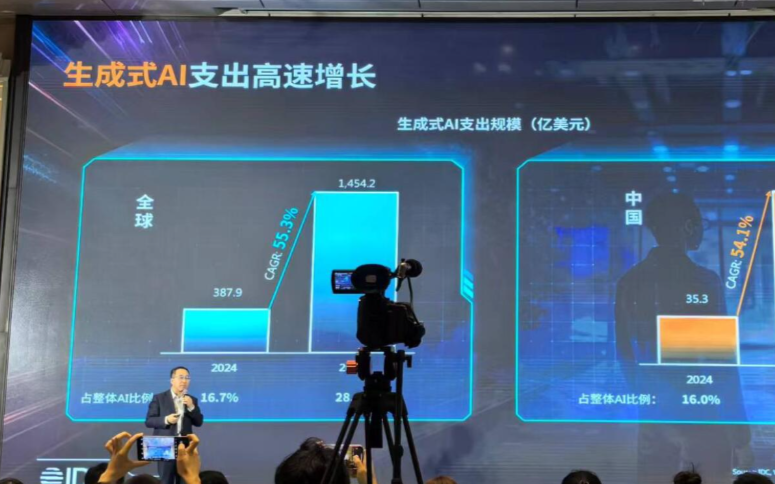

從訓練到推理,AI 大模型發展有哪五大趨勢?IDC專家最新解讀

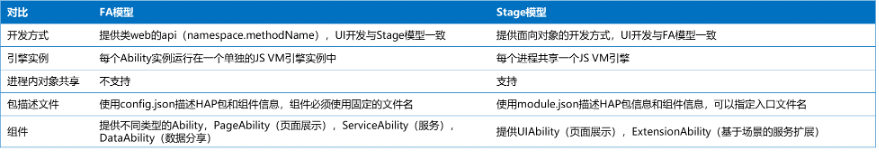

Stage 模型深入解讀

CMMM模型案例全解讀

CMMM模型案例全解讀

評論