本文為“2022年度中國智能制造最佳應用實踐獎”參評案例。本次活動選出2022年度,為中國智能制造領域帶來突出效益的最佳實踐工程,全面介紹企業推進智能制造的步驟、重點與難點、獲得效益等,分享建設過程中的經驗,供廣大制造業行業企業學習供鑒。

1

企業簡介

嵐圖是一家高端智能電動汽車科技公司,組建于2018年,并于2021年6月成立獨立法人公司—嵐圖汽車科技有限公司。嵐圖充分整合東風公司超50年的造車技術和優勢資源,嵐圖以“讓汽車驅動夢想,為美好生活賦能”為品牌使命,致力于成為“中國高端新能源品牌領導者”。 2020年7月正式發布品牌戰略和首款概念車iLand,首款量產車型嵐圖FREE 2021年6月19日正式上市,6月30日量產下線。嵐圖第二款車嵐圖夢想家于2022年5月7日正式上市發布,并于6月量產下線。2022年12月15日嵐圖第三款車追光正式發布,也標志著嵐圖順利完成了“三年三品類”的戰略布局,嵐圖汽車產品涵蓋轎車、SUV、MPV等多個細分市場,不斷擴展高端電動汽車品牌的產品陣容。 2

企業在智能制造方面的現狀

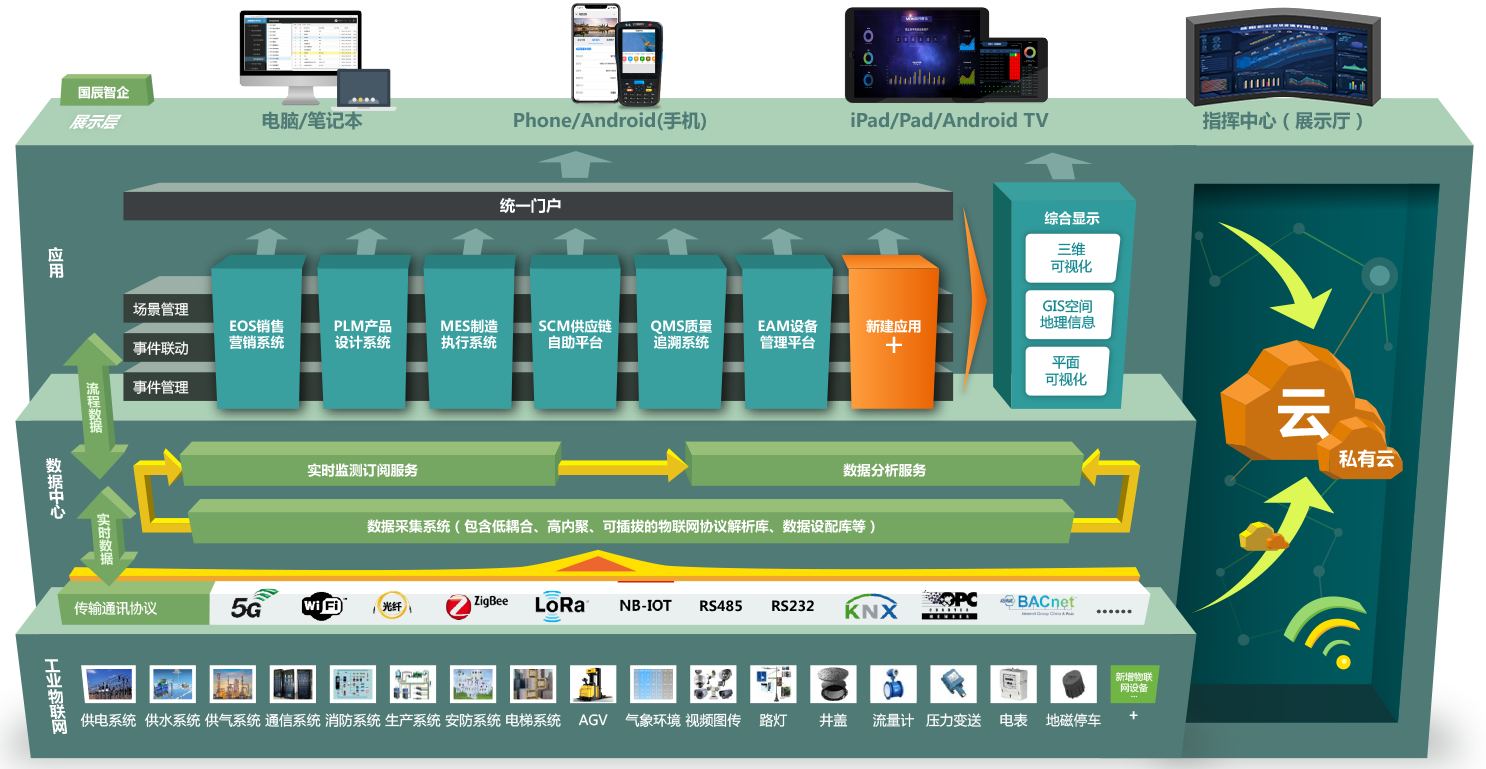

嵐圖汽車截止22年12月底,累計上線使用31個數字化系統(其中外部系統3個);工具軟件累計建設28項,實現嵐圖核心價值鏈數據貫通。

圖2 嵐圖數字化建設情況

? 數字基礎(DBASE):形成集本地IDC、東風云、公有云為一體的統一云平臺雛形;基礎建設及運維滿足H97投產及辦公需求;初步形成信息安全管理體系。

?數字生態(DECO):完成數據中臺整體規劃,平臺底座建設,并開展OTD和售后預見性服務兩項數據應用。

?智慧管理(VHOME):形成以VHOME與飛書結合數字化協同辦公體系,八大中心、近200個流程,全面支持管理業務在線化。

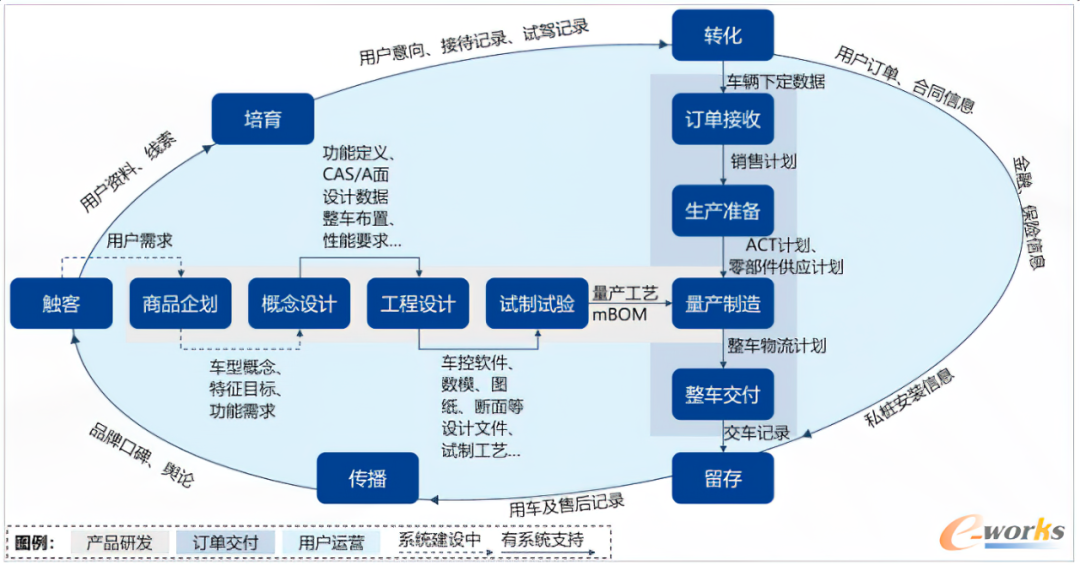

?數字營銷(DMOC):以智慧營銷系統和DMS系統為核心,充電服務、備件物流、售后技術等業務應用貫通觸客-培育-轉化留存-傳播全營銷價值鏈,用戶注冊超100萬。

?智能制造(SMOM):建設EDM、QMS、VLS、SCOP、MES五大生產制造系統,支持多車型柔性生產模式;基于全光F5G,實現了人、機、料、法、環、測全生產要素的連接,通過IT與OT的融合,構建了從訂單到交付全過程透明可視的生產數字化。

?數字研發(PALM):PDM、BOM等系統上線實現PLM主數據貫通軟件協同開發及CICD環境平臺建設形成ALM雛形,設計云建設實現資源共享,數據不落地;工程設計階段,利用CAD、CAE、CAM等相關技術在虛擬環境中實現整車結構、性能的設計與驗證,并實現工藝過程仿真、人因工程仿真、車間物流規劃仿真等技術應用。

3

企業MES項目實施情況

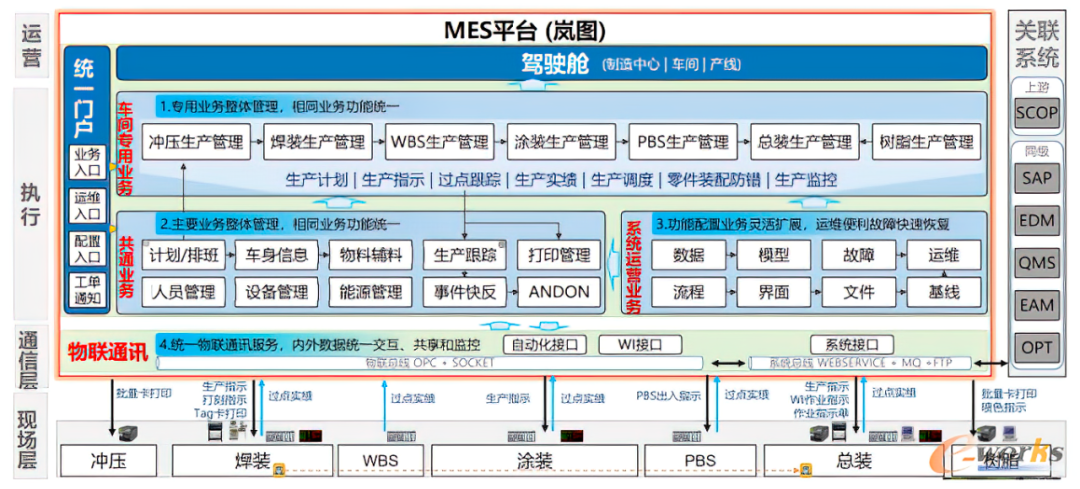

依托于嵐圖新MES系統產品軟件,整體管理沖壓、焊裝、WBS、涂裝、PBS、樹脂和總裝車間的生產業務,滿足相同業務功能統一、生產數據共享等要求,可通過功能組件“配置化”的方式適配復雜的生產路徑、多生產線、多車型、多品牌、多種生產節拍等相關業務,同時滿足數字化工廠和智能工廠等發展趨勢對信息系統透明化、可視化、柔性化等要求。

1.項目背景介紹

現行的嵐圖生產制造執行業務,分散在4個工管系統中,各系統間存在生產數據不能共享、相同業務系統功能不統一,現場業務開展面臨四個大問題:

01伴隨新車型導入,未來的生產模式需要滿足多車型混線生產;

02各車間生產情況無法統一管理,生產資源的協調工作開展困難;

03生產故障頻繁,故障的關聯會影響其他車間,無法有效控制;

04生產相關數據割裂,無法對生產瓶頸進行有效識別和分析,產能提升困難。

2.項目實施與應用情況詳細介紹

嵐圖MES系統承接上游系統執行計劃,通過物聯技術連接自動化設備,智能下發生產指令,實現自動化、柔性化、個性化定制生產;通過物聯技術實時采集過點實績、實現車輛路由調度、物料拉料協同、作業指示防錯和車間信息透明;通過與設備、質量等價值鏈信息協同和實時反饋監控,業務層實現生產過程人、機、料、環、法全方位敏捷執行和調度,信息層實現系統整合、功能統一、靈活擴展,運維便利。

主要功能架構如下:

圖3 MES平臺架構

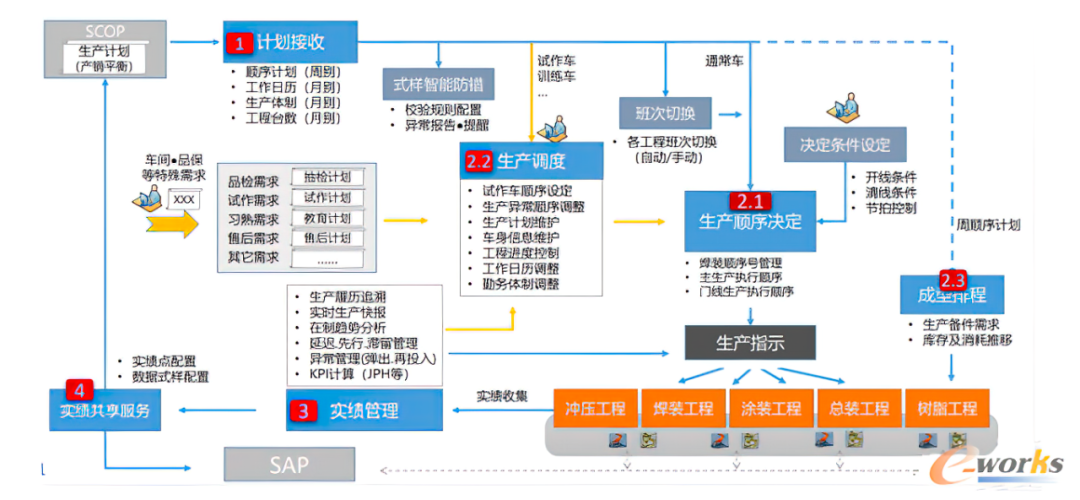

2.1/ 生產計劃 多源生產計劃,靈活調整執行順序,賦能組織車間協同生產,達成產量、遵守率目標,實時監控與共享生產實績,實現運營閉環管理。

圖4 生產計劃管理

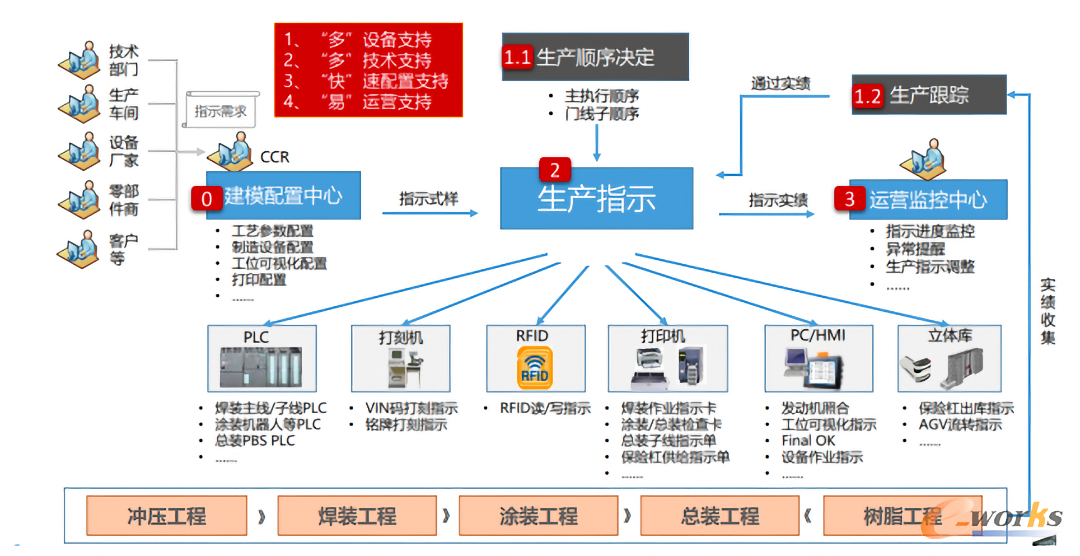

2.2/ 生產指示

集成OPC等技術,對人和設備進行指示,滿足流水線式、燈塔式作業模式,構建柔性化、個性化、自動化指示體系。

圖5 生產指示

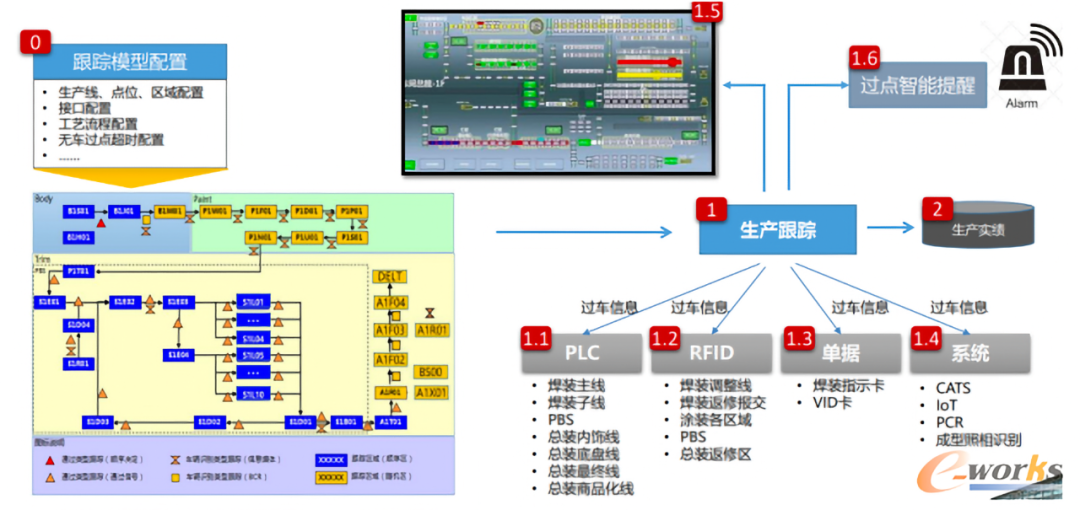

2.3/ 生產跟蹤

通過PLC、RIFD等多種跟蹤方式實現生產制造過程信息化、透明化和自動化,通過電子看板對作業流程的瓶頸以及各車間生產狀態實時的進行管理和監控

圖6 生產跟蹤

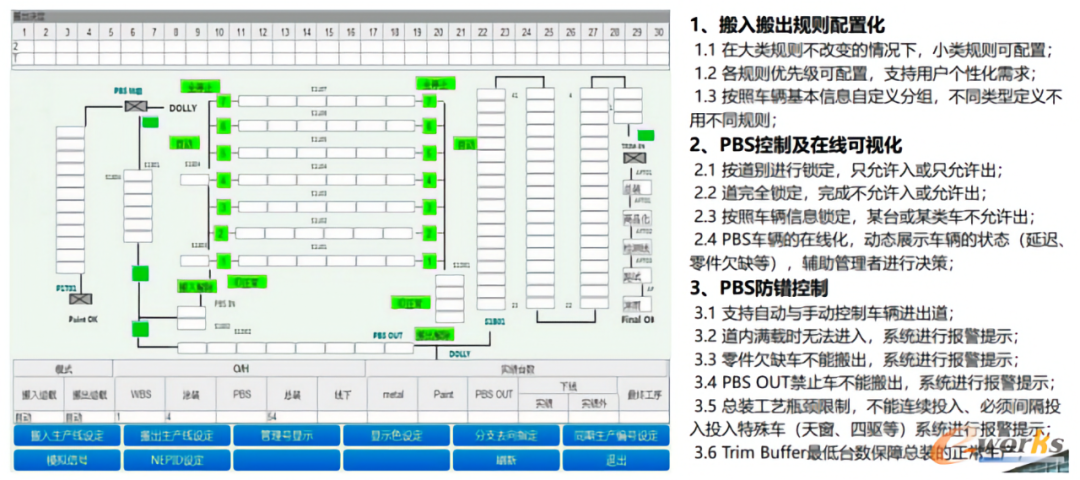

2.4/ 調度與路由-PBS調度

PBS路由防止工藝重疊和未準備就緒、物料缺失造成損失,實現良好的作業順序,最大的減少生產的準備時間和達成生產的KPI

圖7 PBS調度

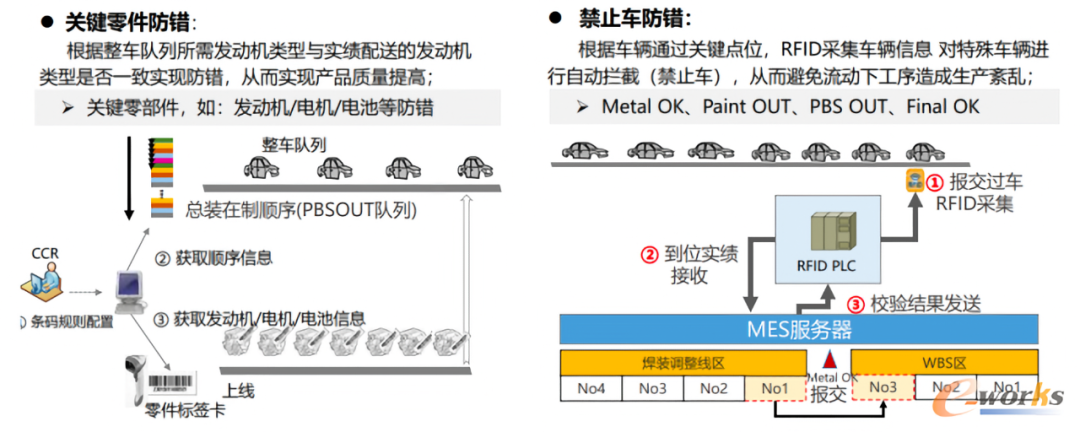

2.5/ 生產防錯

基于RFID及條碼識別技術,指示系統和人按照系統給出的指令進行作業并進行提醒警告,從而提高柔性生產的防錯能力。

圖8 生產防錯

2.6/ 設備管理

以設備信息臺賬的建立、設備運行狀態的監控和設備備件數字化的管理為基礎,為設備點巡檢、保養、維修的信息化流程提供支撐,建立并更新設備、檢修的數字化知識庫,實現業務流程的信息化和閉環管理。

圖9 設備管理

2.7/ 運營中心-生產運營(MES駕駛艙)

打造工廠多層級可視化體系(工廠>車間>生產線>點位),多維度監控及把握生產進展

圖10 運營管理駕駛艙

3、效益分析

嵐圖MES系統業務覆蓋沖、焊、涂、總、樹脂五大車間工藝,滿足30JPH混流生產模式,MES系統項目包括生產計劃、生產實績、生產指示、生產跟蹤、生產調度、生產防錯、生產監控等,主要實現以下效益:

01通過計劃與執行協同控制,提升車輛生產順序遵守率和時間遵守率;

02與設備協同指示防錯,提升產品質量;保證整車與部件同期生產。

03生產指示配置化,縮短設備和車輛導入時間;

04完善的日志和系統預警監控,減少停線風險,縮短故障處理時長。

在生產過程中,由MES系統自動驅動和調度,指導現場人員進行設備操作、物料配送、數據錄入、設備數據采集,能夠減少一線管理人員人力投入10%,提升人員配合效率30%,減少設備故障停止時間30%,提升生產效率,節省綜合制造成本。

審核編輯 :李倩

-

數據采集

+關注

關注

39文章

6236瀏覽量

113897 -

數字化

+關注

關注

8文章

8838瀏覽量

62029

原文標題:MES驅動嵐圖汽車數字化運營管理!

文章出處:【微信號:數字化企業,微信公眾號:數字化企業】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

工業4.0數字化制造系統MES源碼,實現自動化的數據采集、分析和決策

汽車擺臂行業數字化轉型方案及MES系統具體功能介紹

高速數字化儀的技術原理和應用場景

工業數字化平臺有什么功能

RFID技術如何推動企業資產管理數字化

MES驅動嵐圖汽車數字化運營管理!

MES驅動嵐圖汽車數字化運營管理!

評論