企業的生產計劃與排程系統的演進,由傳統的庫存計劃與控制系統,發展為物料需求計劃(MRP)系統,再發展為制造資源計劃(MRPII)系統,爾后演進到企業資源計劃(ERP)系統。

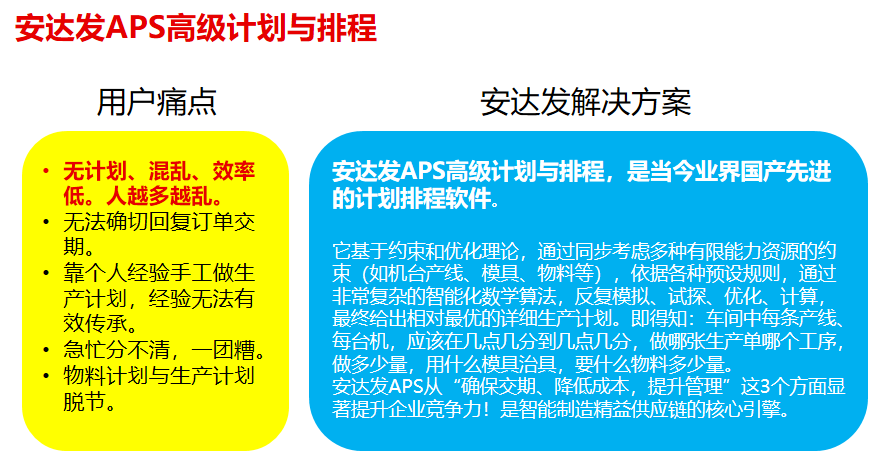

然而在面臨新世紀的今天,供應鏈管理(SCM)越來越受企業所重視,而在供應鏈管理中企業所需要計劃的對象不再只是企業個別的資源,還包括了供應商與顧客的整體資源;計劃范圍也不再只局限于企業本身,而是涵蓋了整個供應鏈,面對如此的改變,傳統上基于某些假設下且利用較為簡單的計劃技術與方法,來解決企業生產計劃與排程問題的生產計劃與排程系統,已不再能夠滿足企業的需求。取而代之的是高級計劃與排程系統(Advanced Planning and Scheduling,簡稱APS)。

企業數字化的進程分為對信息的反映、分析、預測、決策四個層次。其中信息的反映和分析主要是面對過去的,其集大成的管理信息系統就是ERP;預測、決策主要是面對未來的,企業決策的核心部件APS高級計劃排程已被集成到ERP這個平臺,并在提高物流效率上起到了顯著的作用。

絕大多數的APS產品都將復雜的優化功能納入其體系中,幾乎使APS成了供應鏈優化的代名詞。APS能使客戶的定單工作流與物料需求,制造和分銷活動同時進行。

APS計劃排產系統可以為流程行業解決順序優化問題,為離散行業解決多工序、多資源的優化調度問題。為流程和離散的混合模型同時解決順序和調度的優化問題。對項目管理與項目制造解決關鍵路徑和成本時間最小化問題。

APS計劃排產系統可以考慮不同行業的解決方案。APS計劃排產的主要著眼點是工序邏輯約束和資源能力約束,物料和工序流程緊密聯結,各種優化規則,計算最早可能開始時間和最遲可能開始時間,物料可重分配和可替代,資源可重分配和可替代。計劃排程考慮柔性緩沖抗擾度,考慮成本優化約束,考慮非確定流程和統計概率論,考慮多種優化方案的模擬比較分析等。

APS計劃排產供應鏈優化就是在未預料的事件發生后,實時的供應鏈重計劃,保證持續優化的可行的計劃,保證按事先定義的業務規則,對整個供應鏈系統進行重計劃并且使財務得到優化。

當今企業的供應鏈網絡變得日益復雜和動態,企業的分銷渠道也不斷擴展,多層供應商基地日漸擴展,企業越來越依賴委外(outsourced)制造及物流,管理異常事件不再是一種偶發的要求而己成為了司空見慣的事。某個供應商或甚至他的供應商發生的故障,都影響到企業履行對顧客的承諾的能力。為了克服這些挑戰,企業必須有效地管理整個供應鏈網絡,企業目前是否能做到:

1、實時的進行分銷商、顧客、及供應商協同;

2、查詢企業的整個全球供應鏈,包括企業的供應商的供應商;

3、根據物料和資源約束,優化企業的供需計劃;

4、迅速地鑒定異常事件及以最優的解決方案。

企業對于資源利用的目標不但是多維的,也是不斷變化的。企業資源的目標可以包括:庫存最小化、資源利用最大化、客戶訂單滿足率最高(客戶缺貨率最低)、生產轉換最短、生產連續性一致化、生產加班最少等等。這些目標隨著經營環境的變化,優先級有可能發生變化。

一般而言,“計劃”所主要針對的問題就是產量和資源調配的問題;而“排產”所主要針對的問題是順序問題。這種對應關系是和問題中所隱含的對時間刻度的要求是緊密相關的。

在資源優化問題中,我們面臨的三大難題是:產量,資源調配和順序。簡單來說,就是決定企業每天生產什么產品、生產多少、由誰來完成以及以什么樣的次序來完成。

很多軟件很難既能夠滿足“計劃”的要求,也能夠產生“排產”的細節,這就導致市面上的APS軟件有的擅長計劃,有的擅長排產調度。所以就有供應鏈級的APS系統和工廠級的APS系統。

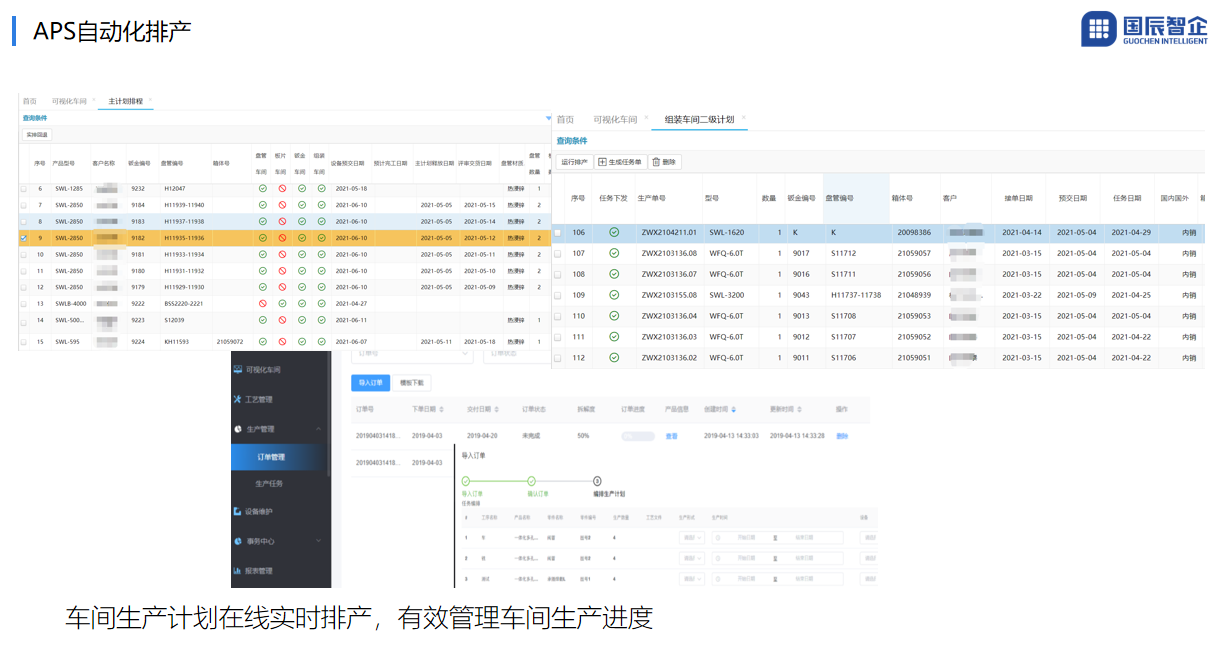

APS計劃排產作為目前業界先進的計劃排程軟件,能夠實現一鍵式全自動智能化高速排程,把有規律有原則的復雜計算過程交由系統完成,從而很好地避免了由于復雜的計劃過程而導致排程的誤差與失誤。把計劃員從復雜而又重復進行的手工計算作業中釋放出來,重點工作變成如何把計劃管理好,提升計劃管理水平。實現生產計劃由對應型計劃管理到改善型計劃管理的質的飛躍。

審核編輯黃宇

-

APS

+關注

關注

0文章

337瀏覽量

17536

發布評論請先 登錄

相關推薦

國內APS高級排程軟件的全面解析

APS計劃排產優化企業供應鏈管理

APS計劃排產優化企業供應鏈管理

評論