引言

Ni作為銅的擴(kuò)散屏障,用于Ni接觸點(diǎn)的增厚。本文對(duì)鍍鎳線在不同硼發(fā)射體上的附著力和接觸電阻率以及線路電阻進(jìn)行了評(píng)價(jià)。為此,在卓克拉斯基n型硅片上使用了具有不同片電阻的硼發(fā)射體。發(fā)射器頂部的介電鈍化層(SiNx)通過(guò)光刻或激光燒蝕局部打開(kāi),以進(jìn)行線結(jié)構(gòu),然后進(jìn)行化學(xué)鍍鎳。在燒結(jié)步驟中,形成鎳硅化物,以實(shí)現(xiàn)所需的與硅的粘附和接觸電阻率。

為了提高鍍鎳層的粘附性,從而降低接觸電阻率,介紹了兩種分離的鍍鎳工藝,即“兩步鍍鎳”。在這個(gè)過(guò)程中,證明了接觸電阻率約為0.6 mΩcm2的窄而銳利的譜線(15-80μm)。利用銅的電沉積法,在線寬低于50μm時(shí),測(cè)量了0.45 Ω/cm的線電阻。這項(xiàng)工作表明,所引入的電鍍技術(shù)非常適用于高效的太陽(yáng)能電池。(江蘇英思特半導(dǎo)體科技有限公司)

實(shí)驗(yàn)

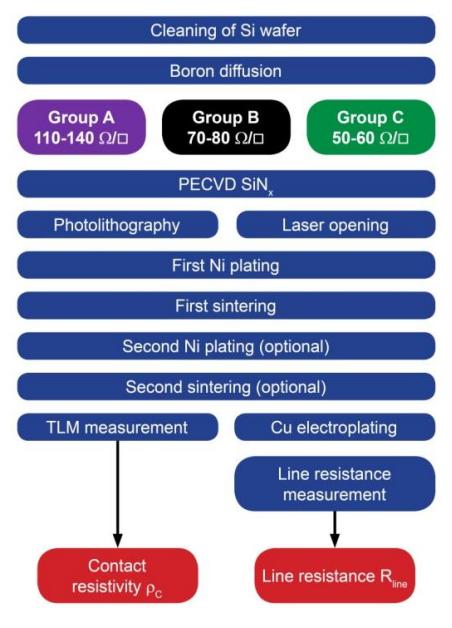

圖1:接觸電阻率和線路電阻測(cè)量的樣品制備程序。

樣品制備過(guò)程如圖1所示。清洗后的電阻率為1Ωcm的n型卓克拉斯基硅片經(jīng)歷三種不同的BBr3擴(kuò)散,目標(biāo)是三種不同的片電阻范圍。因此,調(diào)整擴(kuò)散時(shí)間、擴(kuò)散溫度和驅(qū)動(dòng)時(shí)間,以實(shí)現(xiàn)每個(gè)晶片上的均勻片狀電阻分布,這可以用四點(diǎn)探針測(cè)量系統(tǒng)進(jìn)行測(cè)量。.然后使用PECVD(等離子體增強(qiáng)化學(xué)氣相沉積)系統(tǒng)沉積氮化硅層。

如果樣品用于接觸電阻率測(cè)量,則使用基于標(biāo)準(zhǔn)光刻的工藝局部打開(kāi)SiNx層;如果樣品是這樣,則使用ps激光器用于線路電阻的測(cè)量。基于標(biāo)準(zhǔn)光刻的工藝被認(rèn)為是一個(gè)參考工藝,因?yàn)榧怃J的線結(jié)構(gòu)和硼發(fā)射體沒(méi)有損傷。

結(jié)果和討論

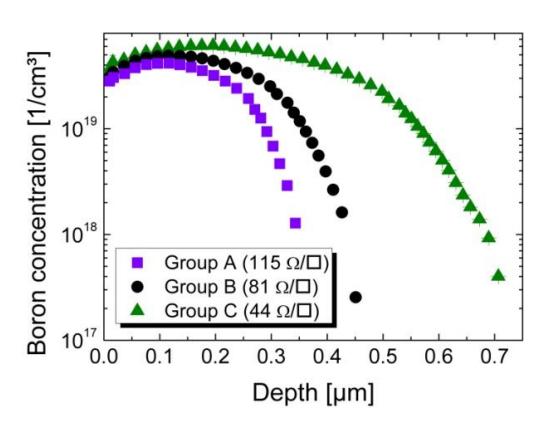

用商業(yè)ECV(電化學(xué)電容電壓)裝置測(cè)量了發(fā)射器的硼濃度分布。結(jié)果如圖2所示。顯然,測(cè)量數(shù)據(jù)不符合線性擬合。因此,計(jì)算出的片電阻與基于四點(diǎn)探頭或ECV測(cè)量的片電阻不一致(見(jiàn)圖1)。(江蘇英思特半導(dǎo)體科技有限公司)

圖2:每個(gè)擴(kuò)散組的一個(gè)發(fā)射體的硼濃度分布圖(見(jiàn)圖1),用ECV測(cè)量系統(tǒng)進(jìn)行測(cè)量。

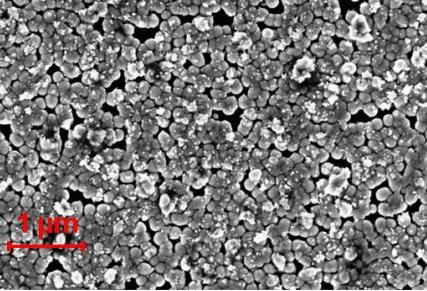

這一方面是由于鍍鎳層的粘附性不令人滿意,另一方面是由于鎳層的密度較低,如圖3所示。掃描電子顯微鏡(SEM)圖像(圖3)顯示了圓形的Ni小球體,直徑約為100-200nm。但此外,也有可見(jiàn)的黑點(diǎn),這表明,沒(méi)有鎳沉積。因此,隨后的銅電沉積導(dǎo)致硅的壽命限制缺陷水平。(江蘇英思特半導(dǎo)體科技有限公司)

圖3:一步鍍Ni層的掃描電鏡圖像。黑點(diǎn)表示開(kāi)放的Ni層,并表示下面的Si。

結(jié)論

建立了一種接觸高硼摻雜硅層的兩步鎳鍍層工藝。對(duì)于n型硅太陽(yáng)能電池,在50-140Ω/范圍內(nèi)的擴(kuò)散硼發(fā)射體上的接觸電阻率小于3 mΩcm2。通過(guò)額外應(yīng)用電鍍銅,當(dāng)小指寬度小于50μm時(shí),可達(dá)到約0.45 Ω/cm的線電阻值。因此,該鍍鎳工藝非常適合于制造高效的n型硅太陽(yáng)能電池。

江蘇英思特半導(dǎo)體科技有限公司主要從事濕法制程設(shè)備,晶圓清潔設(shè)備,RCA清洗機(jī),KOH腐殖清洗機(jī)等設(shè)備的設(shè)計(jì)、生產(chǎn)和維護(hù)。

審核編輯:湯梓紅

-

太陽(yáng)能

+關(guān)注

關(guān)注

37文章

3429瀏覽量

114412 -

半導(dǎo)體

+關(guān)注

關(guān)注

334文章

27616瀏覽量

221004 -

晶圓

+關(guān)注

關(guān)注

52文章

4956瀏覽量

128176 -

電阻率

+關(guān)注

關(guān)注

0文章

93瀏覽量

10743

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

PCB電鍍鎳工藝

印制電路板用化學(xué)鍍鎳金工藝探討-悌末源

連接器鍍鎳&鍍金的優(yōu)點(diǎn)與缺點(diǎn)

劣質(zhì)的鍍鎳如何來(lái)挽救

不合格的PCB化學(xué)鍍鎳層怎樣處置

電鍍鎳的特點(diǎn)與應(yīng)用優(yōu)勢(shì)有哪些?

PCB印刷電路板的電鍍鎳工藝 鍍液各組分的作用

6.4.1.2 SiC上的肖特基接觸∈《碳化硅技術(shù)基本原理——生長(zhǎng)、表征、器件和應(yīng)用》

6.4.2.3 p型SiC的歐姆接觸∈《碳化硅技術(shù)基本原理——生長(zhǎng)、表征、器件和應(yīng)用》

pcb表面處理 什么是化學(xué)鍍鎳

p+硅上的鍍鎳:接觸的表征

p+硅上的鍍鎳:接觸的表征

評(píng)論