自動生產線是在流水線的基礎上逐漸發(fā)展起來的,是通過工件傳送系統(tǒng)和控制系統(tǒng),將一組數(shù)控機床和輔助設備按照工藝順序聯(lián)結起來,自動完成產品全部或部分制造過程的生產系統(tǒng)。

在整個自動化生產線中,其具體組成所包括的內容共有13個部分,主要為各個功能站點、不同功能模塊、傳感器、電磁閥及進出口接口等相關內容。其中,功能站點主要包括工料站、加工站、裝配站與搬運站、成品分揀站;在各種不同模塊中,共包括5種類型,分別為變頻器模塊、電源模塊、PLC模塊與按鈕模塊、電機驅動模塊。在對這些部分進行集成的基礎上,自動化生產線不但能夠實現(xiàn)上下料及加工,同時還能夠完成裝配、分揀以及輸送等相關內容。

智能車床及車削中心作為單機產品,能夠滿足一般小型簡單零件的生產制造,然而隨著工業(yè)生產模式向自動化和柔性化轉型升級,傳統(tǒng)的流水線作業(yè)已經(jīng)無法滿足現(xiàn)有高精度、高效率、高柔性的生產要求,因此,基于智能機器人和智能車床、智能車削中心發(fā)展起來的智能車削生產線,將會成為生產自動化的主要發(fā)展方向。智能車削生產線涉及生產線總控、質量檢測、搬運機器人、加工機床、物流運輸線、生產管理和成品倉儲等設備,每一臺設備都是智能車削生產線中的重要組成部分。由多條智能生產線,通過進一步的系統(tǒng)集成,將能夠形成數(shù)字化車間和數(shù)字化工廠,實現(xiàn)整個工廠的自動化和智能化。

智能生產線總體布局

圖1所示是一條典型的智能車削生產線,主要完成零件從毛坯到成品的混線自動加工生產。車削生產線由產線總控系統(tǒng)、在線檢測單元、工業(yè)機器人單元、加工機床單元、毛坯倉儲單元、成品倉儲單元和RGV小車物流單元組成,加工設備采用陜西寶雞機床集團有限公司生產的CK系列智能機床,該機床裝載了寶雞B80智能數(shù)控系統(tǒng)。

圖1 智能車削生產線[1]

1)總控系統(tǒng)和檢測單元

圖2所示為陜西寶雞機床集團有限公司設計的典型總控系統(tǒng),由室內終端和現(xiàn)場終端兩部分組成。室內終端配備多臺顯示器及數(shù)據(jù)庫,數(shù)據(jù)庫負責接收整個生產車間傳輸過來的制造生產大數(shù)據(jù),顯示器用于用戶車間現(xiàn)場各項狀態(tài)的顯示,包括設備運行狀態(tài)、零件加工狀態(tài)、物流情況、人員狀況以及用戶車間現(xiàn)場溫度、濕度等環(huán)境信息,高層管理人員在室內終端可以非常方便、直觀清晰地查看現(xiàn)場的各項狀況。在用戶生產車間中,配備現(xiàn)場終端,用于控制整個生產線的現(xiàn)場運行,完成設備基礎數(shù)據(jù)的采集、分析、本地和遠程管理、動態(tài)信息可視化等操作。現(xiàn)場終端配備顯示器,通過顯示器可以清晰方便地查看用戶車間的各項狀態(tài),包括設備監(jiān)控、生產統(tǒng)計、故障統(tǒng)計、設備分布、報警分析、工藝知識庫等。現(xiàn)場終端可以添加生產管理看板、實現(xiàn)加工程序的上傳下載、人員刷卡身份識別以及生產任務的進度統(tǒng)計與分析等功能,可以通過有線、Wi-Fi、2G/3G/4G/5G等多種接入方式進行現(xiàn)場數(shù)據(jù)的采集與傳輸,搜集到的相關制造大數(shù)據(jù)可通過互聯(lián)網(wǎng)傳輸?shù)接脩羰覂冉K端的SQLServer數(shù)據(jù)庫中,通過終端計算機與室內終端進行數(shù)據(jù)交互。

圖2總控系統(tǒng)[2]

圖3所示是典型的在線檢測單元,由工業(yè)機器人、末端執(zhí)行器和多源傳感器等組成。物流系統(tǒng)將成品運輸?shù)街付ㄎ恢弥螅I(yè)機器人將整個檢測單元移動到指定工位上,通過視覺相機對待檢測零件進行拍照識別和定位,工業(yè)機器人再次調整自身位置,使整個檢測單元對準待檢測部位。

圖3在線檢測單元

其中,識別與定位完成之后,由末端執(zhí)行器負責待檢測零件的抓取,通過工業(yè)機器人將零件轉移到檢測臺上的指定位置,由檢測臺上預先配備的多源傳感器對待檢測零件的孔徑、窩深、曲率、粗糙度、齊平度等精度指標進行在線檢測,也可以通過智能算法對零件進行自動測量和自動分類,將不同類型的零部件轉移到不同的物流線上,完成零件的自動分類操作。檢測單元通過互聯(lián)網(wǎng)可以將檢測結果返回給總控系統(tǒng),操作人員通過室內總控系統(tǒng)或者現(xiàn)場總控系統(tǒng)的終端電腦和顯示器可以直接觀看到零件的檢測結果,符合檢測要求的,直接進行下一工位操作,不符合要求的,在顯示器上顯示不合格提醒,由操作人根據(jù)零件的不合格程度進行判定與決策。在檢測完成之后,末端執(zhí)行器抓取已檢測零件,工業(yè)機器人將已檢測零件轉移到物流系統(tǒng)上,由物流系統(tǒng)運送到下一工位進行處理。

2)工業(yè)機器人和車削機床單元

圖4所示是陜西寶雞機床集團有限公司設計制造的加工模塊,由工業(yè)機器人和車削機床兩部分組成。其中,工業(yè)機器人負責待加工零件的移動和抓取,車削機床為智能機床,能夠保證高精度和加工效率。

圖4加工模塊

物流配送系統(tǒng)將毛坯零件或者半成品零件運輸?shù)街付üの恢螅晒I(yè)機器人抓取毛坯零件或者半成品零件,將其放入智能車削機床中,輔助機床完成待加工零件的裝夾工作。對于雙工位車削機床,在其中一臺智能車床完成車削工作之后,由工業(yè)機器人將半成品零件轉移到另外—臺智能車床中完成下一工位的加工。待所有的加工工作完成之后,由工業(yè)機器人將成品零件抓取轉移到物流系統(tǒng)中,由物流系統(tǒng)將零件轉移到下一工位。

車削機床配備了智能健康保障功能、熱溫度補償功能、智能斷刀檢測功能、智能工藝參數(shù)優(yōu)化功能、專家診斷功能、主軸動平衡分析和智能健康管理功能、主軸振動主動避讓功能和智能云管家功能[3]。智能機床的主要作用是與工業(yè)機器人配合完成不同階段的加工生產任務,同時保證零件加工生產的效率和精度。用戶可以根據(jù)生產車間需要,將智能機床更換為不同檔次的機床,如高速車削機床、精密車削機床和加工中心等,也可以根據(jù)自身需要增加或減少相應的智能化功能,以組成最適合企業(yè)生產需求的車削生產線。

3)物流與成品倉儲單元

圖5所示是陜西寶雞機床集團有限公司設計和生產的典型物流單元,由工業(yè)機器人、末端執(zhí)行器、RGV小車、零件托運工裝和行走軌道組成,主要實現(xiàn)機床加工零件的轉移運輸工作。在用戶車間中,根據(jù)生產任務的需求,智能生產線可以選擇配備單條或者多條物流生產線。機床較少或者加工任務較為簡單的智能車削生產線,可以采用單物流線模式,完成上料、轉移和下料等操作;機床任務較多或者加工任務較為復雜的情況,為了避免物流系統(tǒng)的任務繁雜和沖突,可以配備兩條或者多條物流線,一條用于毛坯零件或者半成品零件的上料,—條用于中間過程的轉運,—條用于成品零件的下料。對于加工場景較為簡單的智能車削生產線,工業(yè)機器人可以固定不動,即可完成零件的裝夾和取放;對于較為復雜的智能車削生產線,可以再單獨配備移動機器人,在行走軌道上進行零件的分配、抓取和釋放工作。各工位之間的零件轉移由RGV小車完成,通過自動編程,RGV小車能夠在指定時間內準確無誤地到達預定的位置,以保證工業(yè)機器人能夠順利識別并抓取零件。RGV小車上配備零件托運工裝,用戶車間可以根據(jù)加工零件的大小及尺寸,配備不同的工裝,待工裝各位置已裝滿足夠的毛坯零件或者成品零件后,RGV小車運行,完成相應的上料、轉運和下料工作。

圖5物流單元圖6成品倉儲單元

圖6所示是陜西寶雞機床集團有限公司設計和生產的典型成品倉儲單元,由倉儲柜、工業(yè)機器人、末端執(zhí)行器、行走軌道組成。零件在完成加工之后,由RGV小車將成品零件轉運到下料區(qū),工業(yè)機器人移動到下料區(qū),末端執(zhí)行器根據(jù)成品零件編號,將成品零件進行抓取,再由工業(yè)機器人將成品零件轉移到倉儲柜的指定位置。末端執(zhí)行器需要各用戶單位根據(jù)加工零件的形狀、尺寸進行特殊設計,以滿足不同零件的抓取工作。倉儲柜由大小相同的獨立小柜構成,各小柜之間可以快速地拼接和拆分。對于固定式工業(yè)機器人,用戶車間應當根據(jù)工業(yè)機器人的最大工作高度和最大工作范圍,自行調整設計倉儲柜長度和高度。配備行走軌道的工業(yè)機器人,成品倉儲柜可以設計得相對長一些。機器人通過行走軌道,能夠增加工作覆蓋范圍,行走軌道可以根據(jù)需求,設置為直線形或者環(huán)形。對于有多個倉儲柜的用戶車間,或者有不同零件分類的成品倉儲柜,用戶單位也可以調整行走軌道的長度和形狀,如環(huán)形軌道就能使一臺機器人對應多個成品倉儲柜,實現(xiàn)—臺機器人多服務,提高機器人利用率。成品物流倉儲柜數(shù)量較多的時候,應當增加行走軌道的長度,或者配備兩個及以上的工業(yè)機器人以保證物流的效率。需要注意的是,行走軌道長度設計要考慮機器人的行走時間,不能設計得過長,如果機器人行走時間過長,則可能導致物流配送效率低,造成成品零件在下料區(qū)出現(xiàn)堆積,產生零件碰撞等意外,這樣反倒增加了生產風險,同時也降低了工作效率。

機床控制器的控制層級

人工智能與計算機技術的結合,極大地推動了數(shù)控系統(tǒng)的智能化程度,主要體現(xiàn)在數(shù)控系統(tǒng)中的各個方面:

(1)應用前饋控制、在線辨識、控制參數(shù)的自整定等技術提高驅動性能的智能化;

(2)利用自適應控制技術實現(xiàn)加工效率和加工質量的智能化;

(3)應用專家系統(tǒng)等智能技術實現(xiàn)故障診斷、智能監(jiān)控等加工過程控制方面的智能化。

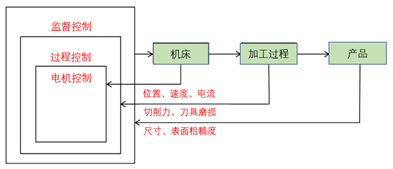

制造過程中,機床控制器的控制層級可以劃分為圖7所示的3個層級,包括電機控制層級、過程控制層級和監(jiān)督控制層級。其中,電機控制層級可以通過光柵、脈沖編碼器等機床檢測設備實現(xiàn)機床的位置和速度監(jiān)控;過程控制層級主要包括對加工過程中的切削力、切削熱、刀具磨損等進行監(jiān)控,并對加工過程參數(shù)做出調整;監(jiān)督控制層級是將加工產品的尺寸精度、表面粗糙度等參數(shù)作為控制目標,以提高產品的加工質量。

圖7機床控制器的控制層級

1)智能化加工控制國外發(fā)展趨勢

?智能控制策略研究:在神經(jīng)網(wǎng)絡控制加工領域,專家提出了一種粒子群驅動的魚群搜索算法,用來優(yōu)化數(shù)控機床加工參數(shù)。神經(jīng)網(wǎng)絡需要進行過程迭代、收斂受網(wǎng)絡復雜度的影響要花費一定時間的問題,為了解決這一問題,提出了基于神經(jīng)網(wǎng)絡和遺傳算法的混合方法以減少神經(jīng)網(wǎng)絡的計算復雜度和時間消耗,并對平面加工的特征識別進行模擬實驗,證明其可行性。有人提出了一種基于遺傳算法,適用于求解細小的切削力預測模型,該模型可以實現(xiàn)對切削力的預測和對切削參數(shù)的優(yōu)化。

?加工過程的監(jiān)控應用:監(jiān)控監(jiān)測加工過程中的不正常現(xiàn)象,進而采取停止加工過程、調整加工過程參數(shù)(如主軸轉速)以避免機床破壞。加工過程的不正常現(xiàn)象可能是漸進產生的,如刀具磨損;也可能突然產生,如刀具破損;或者可以預防,如振動或顫振。

2)智能加工控制國內發(fā)展趨勢

在智能化控制下,自動化系統(tǒng)能夠主動對故障進行檢修,因為自動化系統(tǒng)在應用過程當中能夠很好地將所有的機器通過計算機語言聯(lián)系在一起,并產生一個具有聯(lián)動性的處理系統(tǒng)。根據(jù)采用的傳感器、控制方法和控制目標的不同,對加工過程監(jiān)控的研究主要集中在以下幾個方面:

①通過對刀具磨損的研究,實現(xiàn)加工狀態(tài)監(jiān)控;

②通過對測力儀或測量電機電流等間接方式獲得的切削力的研究,對加工過程狀態(tài)進行改進;

③CAM領域的離線參數(shù)優(yōu)化研究;

④智能加工控制算法仿真研究等。

數(shù)控機床全生命周期管理服務平臺

智能制造是面向產品全生命周期,實現(xiàn)泛在感知條件下的信息化制造。數(shù)據(jù)和信息是智能制造中流動著的“血液”,數(shù)字化將數(shù)據(jù)轉變成信息,通過網(wǎng)絡化和智能化決策創(chuàng)造出有用的價值,因此,智能產品制造都是由數(shù)據(jù)驅動的。產品全生命周期建檔分為4個階段。

①部件生產階段:采購環(huán)節(jié)數(shù)據(jù)、生產環(huán)節(jié)數(shù)據(jù)、測試入庫記錄;

②配套產品入庫階段:配套產品入庫檢測記錄、配套產品采購訂單信息;

③機床整機調試階段:機床制造過程數(shù)據(jù)、機床出廠測試調機數(shù)據(jù)、機床出廠記錄;

④機床交機階段:用戶開機、調機數(shù)據(jù)記錄、自主維修、—鍵報修、用戶維修記錄、用戶使用過程數(shù)據(jù)。

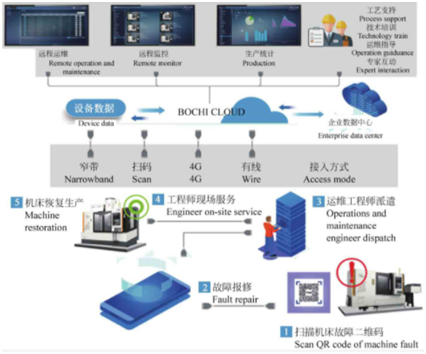

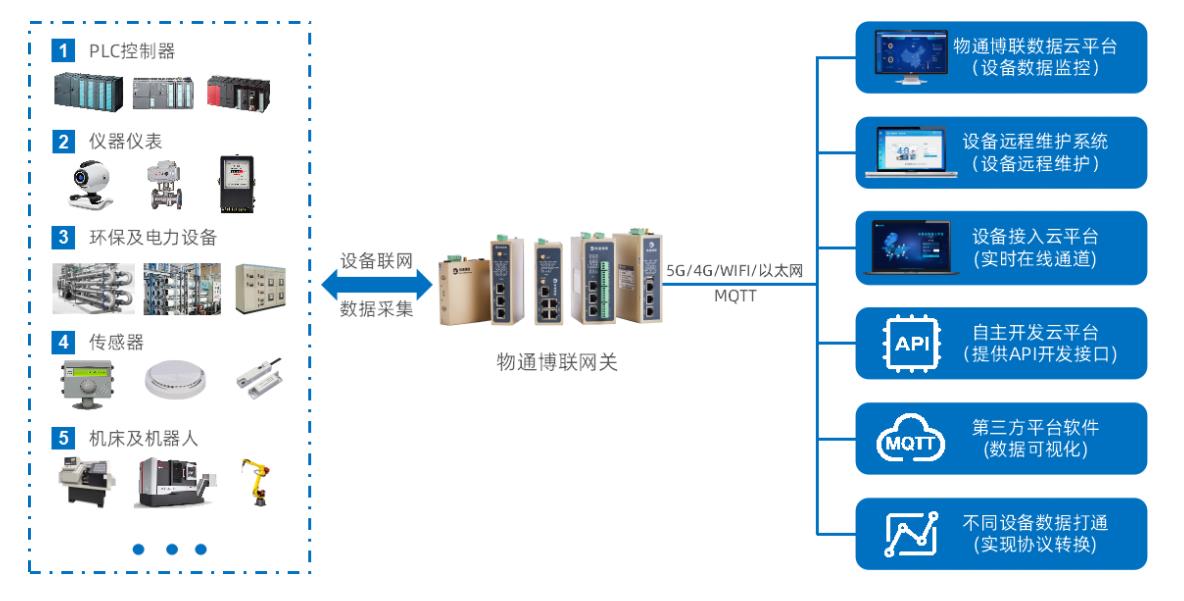

數(shù)控機床全生命周期管理服務平臺應用物聯(lián)網(wǎng)、云服務、大數(shù)據(jù)等關鍵技術,采集數(shù)控機床從設計、加工到機床整機調試,用戶交機使用等全生命周期數(shù)據(jù),建立機床檔案數(shù)據(jù)庫,進行全生命周期信息追溯,為用戶提供遠程設備監(jiān)控、生產統(tǒng)計管理、設備運行維護等服務。圖8所示為陜西寶雞機床集團有限公司的寶雞云(BOCHICLOUD)技術架構。寶雞云的核心亮點是其運維服務功能:

(1)故障案例知識庫:為用戶提供故障解決方案;

(2)故障報修:設備故障在線報修、報修訂單及時派遣、工程師快速跟進等;

(3)定期保養(yǎng):跟蹤設備全生命周期性能變化,提供定制化保養(yǎng)計劃;

(4)預測性維護:預測設備潛在的故障風險并及時備件。

圖8 BOCHICLUD技術架構[4]

數(shù)字化生產線系統(tǒng)集成

隨著集成控制系統(tǒng)技術的快速發(fā)展,自動化生產線向著更高的自動化和集成化方向發(fā)展。生產線集成控制是通過某種網(wǎng)絡將其中需要連接的智能設備進行組網(wǎng),使之成為一個整體,使其內部信息實現(xiàn)集成及交互進而達到控制目的。生產線集成控制的種類有設備集成和信息集成兩種。設備集成是通過網(wǎng)絡將各種具有獨立控制功能的設備組合成一個有機的整體,這個整體是一個既獨立又關聯(lián)而且還可以根據(jù)生產需求的不同而進行相應組態(tài)的集成的控制系統(tǒng)。信息集成是運用功能模塊化的設計思想實現(xiàn)資源的動態(tài)調配、設備監(jiān)控、數(shù)據(jù)采集處理、質量控制等功能,構成包括獨立控制等處理功能在內的基本功能模塊,各個功能模塊實現(xiàn)規(guī)范互聯(lián),構造功能單元時采用特定的控制模式和調度策略,達到預期的目標,進而實現(xiàn)集成控制。

傳統(tǒng)的自動化企業(yè)專注于設備級的自動化實現(xiàn),但對上層SCADAMES/ERP等系統(tǒng)不熟悉,致使忽視生產線信息的數(shù)字化獲取及生產信息的橫向、縱向流動。MES/ERP等軟件系統(tǒng)企業(yè)專注于上層系統(tǒng)級的數(shù)據(jù)分析與調配控制,對于底層型號各異的執(zhí)行設備和控制器等硬件設備以及控制方式難以涉及,影響信息縱向流動。通過數(shù)字化測量實現(xiàn)制造信息(關鍵參數(shù))的數(shù)字化獲取及流轉,可打通上層系統(tǒng)與底層生產線之間的阻隔,釋放已有的優(yōu)質生產力,加快我國制造業(yè)發(fā)展進程。通過集成工裝設計、制造、管理技術,構建工裝數(shù)字化生產線,實現(xiàn)工裝研發(fā)過程各環(huán)節(jié)數(shù)據(jù)流的暢通,才能充分發(fā)揮數(shù)字化技術在工裝研發(fā)過程中的作用,從而提高工裝制造精度和效率,縮短研制周期,降低研制成本。

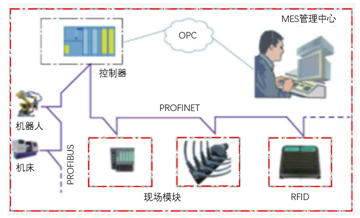

生產線集成控制是將通信、計算機及自動化技術組合在一起的有機整體。為了使生產線中各設備和分系統(tǒng)能夠協(xié)調工作,系統(tǒng)采用PLC及其分布式遠程I/0模塊實現(xiàn)生產單元的“集中管理、分散控制”;同時PLC接收來自上位MES系統(tǒng)的管理,包括操作人員信息核對、產品控制、物料管理等信息。生產線控制系統(tǒng)結構如圖9所示,通信內容包括操作人員身份識別、生產線線體狀態(tài)、機械手信息、機器人信息、工件加工信息、機床工作狀態(tài)及各種故障信息等。

圖9 生產線控制系統(tǒng)結構示意圖

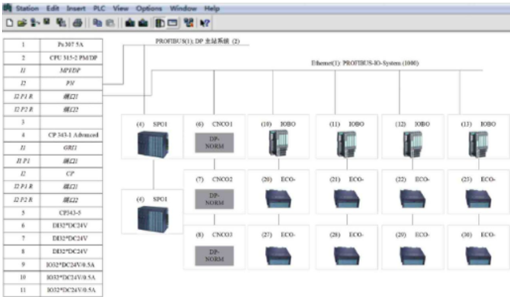

控制系統(tǒng)硬件組態(tài)如圖10所示,采用PROFINET網(wǎng)絡與底層的現(xiàn)場IO設備通信, IO設備包括IM151-3PN現(xiàn)場模塊、ET200ecoPN輸入輸出模塊、RF180C通信模塊等具有以太網(wǎng)功能的模塊。為了與車間其他單元PLC系統(tǒng)數(shù)據(jù)共享,控制系統(tǒng)還配備了工業(yè)級PN/PN耦合器,通過該網(wǎng)橋,可以實現(xiàn)自動生產線與車間其他PLC系統(tǒng)之間的信息交互。同時,為了保證生產的可靠性,在各單元的控制器間采用光纖環(huán)網(wǎng)連接,一旦MES系統(tǒng)出現(xiàn)故障,控制系統(tǒng)可以脫離MES系統(tǒng)正常運行。

圖10控制系統(tǒng)硬件組態(tài)

審核編輯 :李倩

-

自動化

+關注

關注

29文章

5578瀏覽量

79281 -

智能化

+關注

關注

15文章

4884瀏覽量

55378 -

數(shù)控系統(tǒng)

+關注

關注

5文章

260瀏覽量

24244

原文標題:智能化生產線由哪些部分組成?

文章出處:【微信號:數(shù)字化企業(yè),微信公眾號:數(shù)字化企業(yè)】歡迎添加關注!文章轉載請注明出處。

發(fā)布評論請先 登錄

相關推薦

電池組PACK自動化生產線:新能源行業(yè)的創(chuàng)新力量

智能化點焊電源在工業(yè)自動化生產中的應用探索

電池組半自動生產線:高效、智能的生產解決方案

電池組PACK自動化生產線:驅動新能源產業(yè)的高效引擎

焊接專機是由幾部分組成的

幾種不同類型的機加工自動化生產線

焊接生產線由哪些部分組成

電池自動生產線:智能化制造的未來趨勢

中圖儀器AI影像測量技術與智能化生產線的融合

ZR模組:實現(xiàn)智能化生產的關鍵要素

柔性生產線系統(tǒng)的構成單元有哪些

工控機在智能化生產線控制方面有哪些具體應用?

探索未來制造業(yè)的無限可能:柔性化生產線引領行業(yè)新潮流

新能源電池廠生產線PLC數(shù)據(jù)采集遠程監(jiān)控系統(tǒng)解決方案

智能化生產線由哪些部分組成?

智能化生產線由哪些部分組成?

評論