摘 要:為了提高智能電動機保護器產品精度及可靠性,基于數字電子技術、模擬電子線路、單片微型計算機及上位機語言,開發了一套自動檢測系統。介紹了系統的軟硬件設計,并進行多次測試。測試結果表明,該系統能對智能電動機保護器自動施加信號,以檢驗其精度、保護功能及附加性能,自動判別測試結果是否滿足技術指標要求,且檢測結束后能實現測試數據的自動保存與打印。與常規的人工測試系統相比,具有檢測效率高、測試過程規范、自動化程度高、準確度高、通用性強、測試數據管理便捷等特點。該自動檢測系統已在公司流水線上正常運行,被證明是切實可行的。

0引言

智能電動機保護器具有遠程通信接口,模擬量輸入輸出、開關量輸入輸出,與傳感器、PLC、PC等組成控制系統,能實現電動機運行的遠程監控,適用于煤礦、石化、冶煉、電力、船舶、污水處理等領域的自動化管控、民用建筑的智能管理。由于用戶需要功能多樣、保護功能復雜,所以其可靠性涉及到多方面指標,為了確保產品的質量,智能電動機保護器的各項指標在出廠之前均需要經過嚴格的檢測。目前,對其檢測采用手動方式,故存在檢測工序繁瑣、工作效率不高、可靠性低、檢測流程不規范、檢測數據存儲麻煩且無法自動打印等問題,增加了該產品的生產成本,制約了企業的生產效率和效益的提高,不能滿足現代大規模的高效生產和檢測的需要。此外,客戶對產品功能的定制還存在多樣化特點,故實現智能電動機保護器的自動檢測有著重要的意義。

高精度電子元器件、現代單片機技術以及數據庫技術的發展,使得自動檢測智能電動機保護器成為可能。可以通過上位機控制整個檢測過程,采用單片機技術實現信號的產生并控制信號的通斷,應用串口服務器技術控制多表位通信,借助遠程服務器技術進行測試數據的存儲等組成一個自動檢測系統,以降低生產成本、提高了檢測效率、消除人工記錄時易產生錯誤等弊端。

1系統基本要求

該系統需能自動完成對保護器各設定參數、數顯精度、保護功能、附加功能等進行全面的檢測,并且能自動判別檢測結果是否符合產品技術指標要求,同時還應具有測試結果的存儲、統計、查詢以及檢測報告輸出等功能 ^[5,6]^ 。該系統主要需求和技術指標如下:

(1) 使用產品范圍。適合各種不同規格的智能電動機保護器。

(2) 工作模式。全自動與單個檢測項自動并存。

(3) 工作環境。魯棒性強,能夠應對流水線突然斷電、人員誤操作等突發情況。

(4) 檢測效率。可同時檢測多臺相同規格的電動機保護器,并要求檢測時間短。

(5) 功率源的技術指標。輸出電壓范圍為:AC 3×30V ~ 3×450V;輸電流范圍為:AC 0.1A ~ 800A;移相范圍為:0 ~ 360°;電壓電流輸出頻率范圍為:45Hz~65Hz;電壓、電流正弦波輸出時波形的失真度<0.5%;正弦波輸出時功率源的電壓、電流、功率穩定度<0.1%;可以驅動阻性、感性、容性(<4uF)負載;具有內置的輸出電壓短路和輸出電流開路自動檢測保護功能。

(6) 分機控制單元。能夠與被檢測保護器及上位機通信,能采集到保護器的開關量輸入、模擬量輸入,并具有開關輸出控制和計時功能。

2系統硬件結構原理

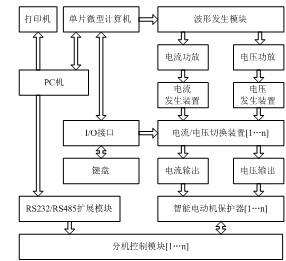

系統基本原理框圖如圖1所示。該系統主要模塊包括:PC機,RS-485擴展通信模塊,波形發生模塊,電流、電壓功放及切換裝置,分機控制模塊,打印機等。

圖1 系統基本原理框圖

(1)PC機。PC機作用于上位機操作,主要實現人機交互功能,負責完成檢測參數的設定、檢測的啟停控制、檢測過程的實時監控、檢測結果的保存與打印等工作,是完成整個檢測過程不可或缺的設備。

(2)RS-485擴展通信模塊。該模塊主要完成PC機、波形發生模塊、分機控制模塊以及被檢測保護器之間的通信。

(3)波形發生模塊。波形發生模塊(精密數字式信號源)產生檢測中所需要的各類信號,通過電流、電壓切換裝置控制打開電流、電壓輸出,并最終流入智能電動機保護器中進行精度、保護、開關量等功能的檢測。

(4)電流、電壓功率放大器。系統功率放大器采用了PWM功率放大技術,并設計了電壓短路過載,電流開路過載及快速限流保護措施,確保功率放大器長期穩定可靠的工作。

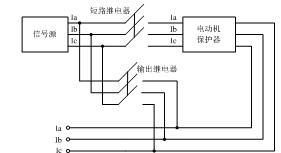

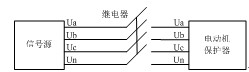

(5)電流、電壓切換裝置。單臺電流切換裝置示意圖如圖2所示,該裝置主要有短路繼電器和輸出繼電器組成,能夠有效的避免電流開路。通過短路繼電器和輸出繼電器之間的切換,可控制保護器輸入電流的有無;通過選擇短路繼電器某一路或某幾路閉合,可以得到單相電流或多相電流。單臺電壓切換裝置示意圖如圖3所示,通過控制繼電器的斷開閉合,來決定是否輸入電壓信號。

圖2 電流切換裝置示意圖

圖3 電壓切換裝置示意圖

(6)分機控制模塊。具有9路開關量輸出,5路開關量輸入,可以控制、檢測保護器的開關量輸入、輸出狀態;具有直流模擬量測量信號,范圍為4-20mA,可以對保護器模擬量輸出進行檢測;采用硬件時鐘計時,精度為ms級,能統計故障的脫扣時間;擁有RS485通信接口,可與保護器、PC機間進行通信。

(7)打印機。用于打印檢測結果,形成產品出廠檢驗報告。

3檢測流程及軟件

智能電動機保護器自動檢測系統軟件主要包括下位機軟件和上位機軟件兩個部分。下位機主要接收上位機的指令,完成對系統各部分硬件的實時控制,并實時采集系統中參數和變量。上位機主要實現人機交互、檢測參數的設置、檢測流程控制等功能。

3.1下位機軟件

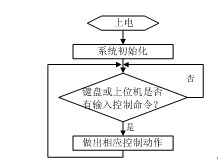

該系統控制模塊的CPU為Cortex-M3內核的STM32單片機,用于各硬件模塊的實時控制。下位機軟件即單片機程序,其主程序流程如圖4所示。系統上電后,首先進行系統初始化,包括單片機的配置、I/O口初始化等,然后通過鍵盤或上位機輸入不同控制命令,來完成對外部各種模塊的控制。

圖4 單片機程序主流程圖

3.2上位機軟件

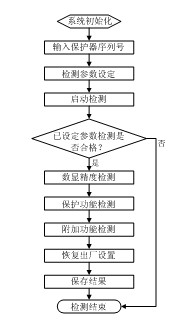

上位機程序流程圖如圖5所示。運行軟件后,先輸入對應分機單元接入的保護器序列號,系統會自動設定好檢測參數;然后,啟動檢測過程直到檢測結束。

圖5 上位機程序流程圖

(1)已設定參數的檢測。將被檢測的保護器寄存器值讀取并保存,然后將其與正確的配置參數做比較,合格后進入下一項測試,否則退回調試部門,待調試正確后方可進行其他項測試。

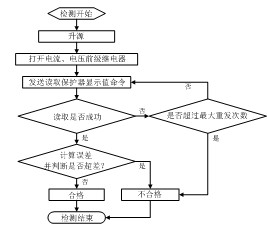

(2)數顯精度檢測。將信號源升到對應檢測所需的信號,等待信號源工作穩定后,讀出對應保護器的顯示值,計算誤差進行判斷,結束此項精度檢測。其中,在檢測過程中啟動報文確認機制。精度檢測的流程圖如圖6所示。

圖6 精度檢測流程圖

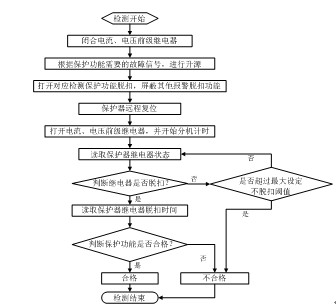

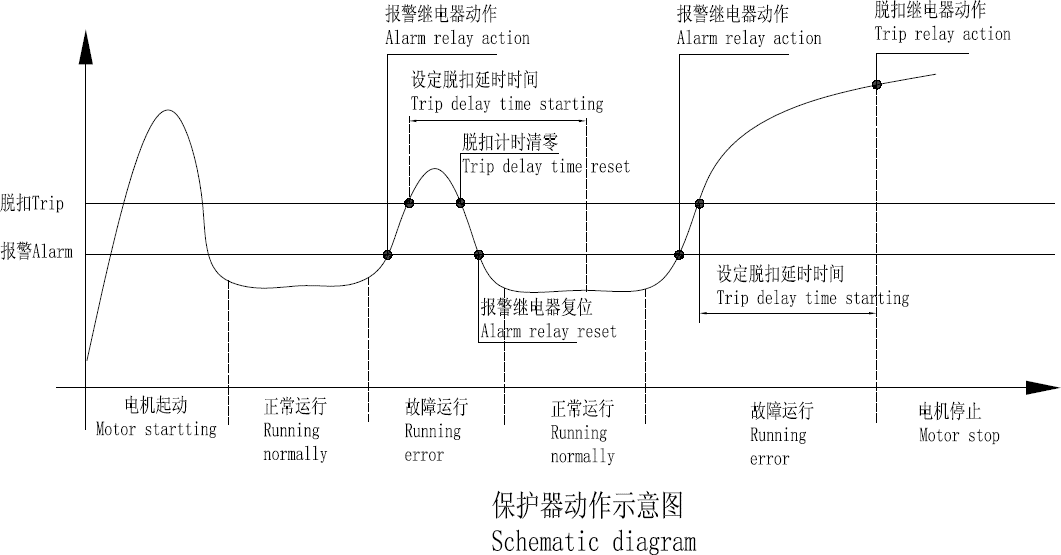

(3)保護功能檢測。包括過載、斷相、接地、剩余電流、堵轉、阻塞、不平衡等功能檢測,主要檢測流程如圖7所示。檢測開始后,為了防止之前項檢測的干擾,首先切斷電流的輸入信號,然后根據檢測需要,升起相應的故障信號,打開對應檢測項的脫扣使能位,并屏蔽其他脫扣位。其中,為了防止保護器工作狀態處于脫扣,影響到檢測結果,需對保護器進行一次遠程復位操作,隨后操作繼電器,給保護器輸入信號,同時對分機單元發送計時命令(該命令為廣播包命令),此后不斷的讀取保護器運行狀態。若讀到保護器為脫扣狀態,則分機發送讀取計時命令,獲取脫扣時間進行判斷是否合格;否則,在超過規定的最大設定不脫扣閾值后仍然不脫扣,就判斷該保護器該項功能不合格。

圖7 保護功能檢測流程圖

(4)附加功能檢測。根據客戶的訂貨單,進行附加功能檢測,主要包括:欠載、起動超時、短路、欠電壓、過電壓、欠功率、過功率、相序等保護以及故障記錄和開關量。基本檢測流程與保護功能檢測相似,其中對于開關量的檢測需要單個開關量依次檢測,防止開關量之間的短接。

(5)恢復出廠設置。針對檢測過程中對保護器參數的修改,在檢測結束前必須要恢復出廠設置,保證保護器出廠時滿足各項技術指標要求。

(6)保存結果。系統將測試數據與結果存入了遠程服務器數據庫中,利用存儲過程來實現數據庫的操作。數據保存結束后,檢驗人員可以利用上位機中的報表管理模塊對出廠檢驗報表進行輸出。系統的報表功能是通過企業級報表開發工具來實現的。

4測試結果及分析

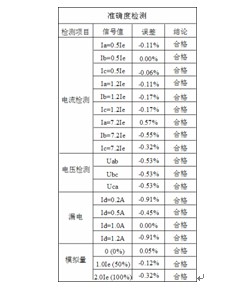

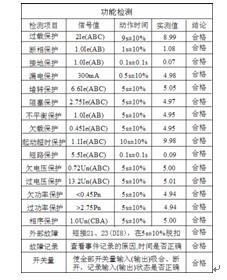

該自動化檢測系統經過不同規格型號的智能電動機保護器多次測試,結果表明:系統能夠準確、規范、高效的完成檢測過程。其中多臺全功能保護器一次檢測完成時間為5min左右,較常規的手動檢測,極大的提高了生產效率。某種全功能保護器的一次準確度檢測結果與功能檢測結果分別如表1和表2所示。

表1 準確度檢測結果

表2 功能檢測結果

5結語

智能電動機保護器自動檢測系統具有人機界面友好、操作簡單、自動化程度高等優點。檢測結果表明,系統達到了預期的各項技術指標。在整個檢測過程中,基本無需人為干預,檢測自動化程度高,最大限度地保證檢測過程的規范性與測試結果的客觀性。經測試,在自動檢測模式下,多臺全功能保護器完成整個檢測流程需要時間大大地得到了縮短。此外,該系統稍加修改即可用于其他儀表的自動檢測,具有適用范圍廣等特性。

審核編輯:湯梓紅

-

電動機

+關注

關注

74文章

4110瀏覽量

96312 -

檢測系統

+關注

關注

3文章

954瀏覽量

43045 -

保護器

+關注

關注

6文章

1022瀏覽量

33457 -

自動化

+關注

關注

29文章

5578瀏覽量

79283

發布評論請先 登錄

相關推薦

智能電動機保護器自動檢測系統設計

智能電動機保護器自動檢測系統設計

評論