簡介

半導體材料最重要的特性之一是導電率可以通過摻雜物控制。集成電路制造過程中,半導體材料(如硅、錯或1E-V族化合物砷化鎵)不是通過N型摻雜物就是利用P型摻雜物進行摻雜。一般通過兩種方法進行半導體摻雜:擴散和離子注入。20世紀70年代之前,一般應用擴散技術進行摻雜;目前的摻雜過程主要通過離子注入實現。

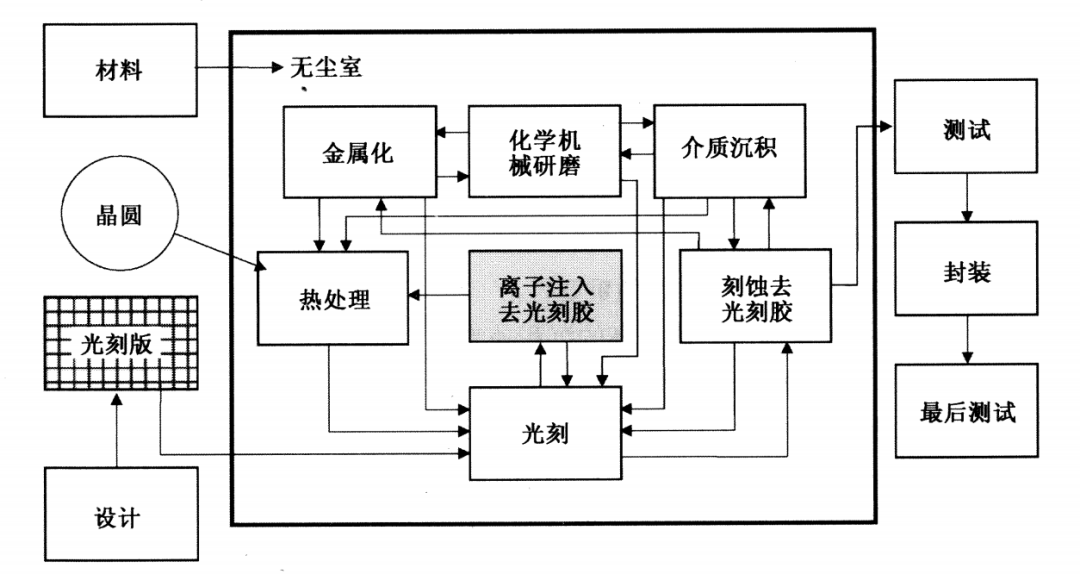

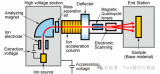

離子注入是一種添加工藝,利用高能量帶電離子束注入的形式,將摻雜物原子強行摻入半導體中。這是半導體工業中的主要摻雜方法,在集成電路制造中一般用于各種不同的摻雜過程。下圖顯示了集成電路制造過程中的離子注入工藝與其他工藝的關系。

離子注入技術發展史

純的單晶硅具有很高的電阻率,越純的晶體,電阻率就越高。晶體的導電率可以通過摻入摻雜物改變,例如硼(B)、磷(P)、砷(As)或鎵(Sb)。硼是一種P型摻雜物,只有三個電子在最

外層的軌道(價電子殼層)上。當硼原子取代單晶硅晶格內的硅原子時,將會提供一個空穴。空穴可以攜帶電流,作用如同一個正電荷。磷、砷和銻原子有五個電子在價電子殼層上,所以它們能在單晶硅內提供一個電子傳導電流。因為電子帶有一個負電荷,P、As或Sb稱為N型摻雜物,具有這些摻雜物的半導體稱為N型半導體。

20世紀70年代中期之前,摻雜是在高溫爐中通過擴散過程完成的。無論高溫爐是否作為擴散或其他用途(如氧化或熱退火),放置高溫爐的區域稱為擴散區,高溫爐稱為擴散爐。目前先進的集成電路生產中只有少數的擴散摻雜過程,而高溫爐主要用在氧化和熱退火工藝中。然而集成電路生產中的高溫爐區域仍稱為擴散區,高溫爐仍稱為擴散爐。

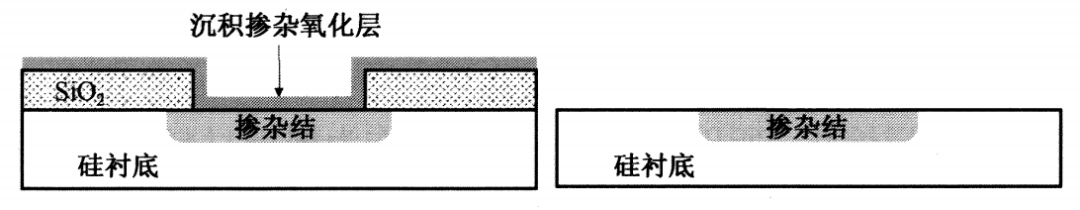

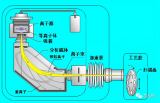

擴散過程一般需要以下幾個過程。通常在預沉積過程中將氧化摻雜物薄層沉積在晶圓表面,然后用一次氧化步驟將氧化摻雜物摻入生長的二氧化硅中,并且在靠近硅與二氧化硅界面的硅襯底表面形成高濃度的摻雜物區。高溫離子摻雜過程是將摻雜物原子擴散進入硅襯底達到設計要求的深度。所有這三道工序(預沉積、氧化和摻雜物高溫驅入)都是高溫過程,通常在高溫爐中進行。當摻雜物擴散后,氧化層就用濕法刻蝕去除。下圖說明了擴散的摻雜過程。

加熱擴散的物理原理眾所皆知,工藝工具相當簡單且不昂貴,然而擴散過程有一些主要的限制。例如,摻雜物濃度和結深無法獨立控制,因為這兩項都與擴散溫度密切相關。另一個主要的缺點是摻雜物的分布輪廓是等向性的,由擴散過程的自然特性造成。

審核編輯:劉清

-

集成電路

+關注

關注

5389文章

11573瀏覽量

362255 -

半導體

+關注

關注

334文章

27502瀏覽量

219729 -

砷化鎵

+關注

關注

4文章

158瀏覽量

19360

原文標題:半導體行業(一百七十一)之離子注入工藝(一)

文章出處:【微信號:FindRF,微信公眾號:FindRF】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

離子注入的目的及退火過程

一種離子注入技術:暈環技術介紹

SiC的離子注入工藝及其注意事項

日本住友重工將推出SiC離子注入機

住友重工2025年擬推碳化硅離子注入機

SiC與GaN 功率器件中的離子注入技術挑戰

半導體之離子注入工藝簡介

半導體之離子注入工藝簡介

評論